地铁车辆铝合金车体搅拌摩擦焊浅析

2019-04-08安子良王子业火巧英孟庆标王维鑫

安子良,王子业,火巧英,孟庆标,王维鑫

(1.上海应用技术大学轨道交通学院,上海201418;2.南京浦镇城轨车辆有限责任公司,南京210031)

0 前言

近年来,我国轨道交通事业迅猛发展,截止2017年底,地铁运营总里程达到4712km[1],高铁运营里程2.5万km,随之而来的是能源消耗的巨幅增长。因此,当前轨道交通车辆研究的热点是在保证安全性、可靠性的基础上,通过使用轻质材料、优化结构设计以及制造工艺革新三大途径[2],实现列车车体轻量化与绿色制造,以最终达到节能降耗的目标。采用铝合金可降重50%。成为车体轻量化的首选材料,目前已占据全世界地铁市场70%的市场份额,高铁市场的95%。就结构而言,铝合金车体采用大型中空宽幅挤压型材,取消钢制车体上的各种梁、柱及补强结构,在提高车体整体刚度的同时也减少了制造成本、延长了使用寿命;从生产工艺上看,铝合金车体由铆接革新为焊接后每辆车减重约500kg,显著提高密封性能,满足高速运行情况下空气动力学的要求,同时也减少了缺陷产生,外观平整度高。

本文基于轨道车辆全周期寿命理论,从材料特性、生产成本、结构优化等方面,对铝合金车体熔焊、激光焊与搅拌摩擦焊工艺的优劣进行了比较研究,重点讨论了国内轨道车辆生产企业采用搅拌摩擦焊工艺大规模生产铝合金车体的可能性,对于提升我国在轨道交通车辆装备制造水平、列车服役稳定性及可靠性具有重要意义。

1 铝合金车体研究

1.1 材料特性

由表1可知,铝合金比强度为耐候钢的2.6倍、不锈钢的2.3倍,参考EN 12663-2003《铁路应用铁道车辆车体结构要求》标准[3],相比钢制车体,铝合金车体在碰撞时由惯性产生的动能较小,因此乘客受到的冲击力也较低,安全性不降反升。

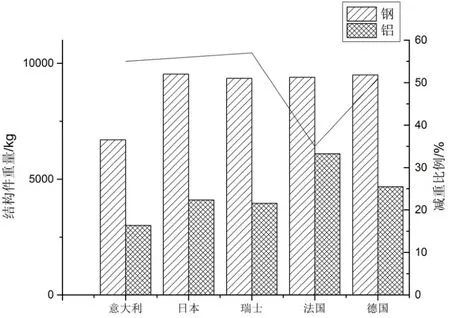

图1是国外车辆用铝的使用及减重情况比对图。

表1三种材料比强度性能比较

图1国外城轨车辆使用铝材减重情况

1.2 生产成本

轨道车辆的全寿命周期成本[4](Life Cycle Cost,LCC)是指综合考虑采购成本Ck、维修成本Cm、运营能耗成本Co和回收处置成本Cd全过程并使总费用最小的优化理念。

(1)采购成本Ck:我国各城市轨道交通服役车辆中铝合金车的平均采购成本为115万美元,约为不锈钢车体的1.6倍、耐候钢车体的1.9倍。

(2)维修养护成本Cm:资料表明,在30年使用期内,不锈钢车体的维修费用低于1万美元,铝合金车体在2万美元左右,碳钢车体的维修费用超过10万美元[4]。

(3)运营能耗成本Co:铝合金车体比不锈钢车体约轻1t,以每日走行500km、每1km耗电约0.137MJ计算,则一年节约电能25000MJ[5],寿命期内节约电费2.3万美元。

(4)回收处置成本Cd:以车辆出厂10年的检修工时对比为例,钢材车辆为100%,铝合金车辆为52%;报废车辆的回收价值,钢材车辆为100%,而铝合金车辆为480%[6]。

耐候钢、不锈钢和铝合金这3种车用材料的采购、维修费用比较如图2所示。

图2不同材料轨道交通车辆采购、维修费用比较图

综上所述,从车辆采购成本Ck与维修养护成本Cm来看,不锈钢要略优于铝合金;但在运营能耗成本Co与回收处置成本Cd方面,铝合金要明显优于两类钢材。从30年的运营周期来看,铝合金车体LCC优于不锈钢与耐候钢全寿命周期成本。

1.3 结构优化

如表2所示,轨道交通车辆上有5000、6000和7000系三种系列铝合金应用在车体的不同结构与部位[7],以满足轨道车辆运营的强度、刚度与防腐性能要求。从刚度考虑,铝合金材料的密度与弹性模量仅为钢材的1/3,必须考虑构件和车体结构优化。因而铝合金车体通过采用大型中空挤压型材及其组合件、加大板厚及车体端面等方法来提高车体的抗弯刚度,以减少变形量、提高列车运行安全性。

表2 5000、6000、7000系铝合金机械性能与用途

2 焊接工艺

铝合金在轨道交通车辆制造中的应用日益增长,但存在独特的物理化学性质(热导率大(约为钢的4倍)、易产生气孔裂纹、表面有氧化膜等)导致的焊接难点,因此如何选取合适的焊接工艺是铝合金车体进行大规模工业化推广的关键问题。

2.1 熔焊方法

目前,铝合金轨道车辆主要采用钨极气体保护电弧焊(TIG)与熔化极/惰性气体保护电弧焊(MIG/MAG)为主的熔焊焊接生产工艺。交流TIG焊焊接质量好,但工效较低,主要应用在焊接3mm以下的薄板,仅适合小件、薄板操作和修补作业,而对中厚板的焊接效率较低且成本高,因此在铝合金车体上使用十分受限;直流MIG/MAG焊效率高,但焊接接头性能不佳,在轨道车辆铝合金车体上一般用于端墙、侧墙、车顶、底架等长大部件的焊接,适合手工焊及半自动焊[8]。总而言之,TIG、MIG/MAG两种熔焊方法均存在各自局限性,且工艺复杂,因而无法完全实现自动焊接。

2.2 激光焊

为了降低劳动强度,同时提高生产效率与焊接质量,目前轨道车辆生产普遍采用激光焊代替TIG、MIG焊等熔焊工艺,车体零部件也逐渐采用搅拌摩擦焊、激光-电弧复合焊接工艺等新技术。

激光焊接(LaserWelding,LW)在20世纪80年代开始应用于汽车车身制造领域并逐渐发展为汽车制造业的标准工艺,在焊接20~30m长焊缝时可取代MIG、MAG和电阻焊。据统计,欧美发达国家50%~70%的汽车部件都是用激光焊接完成的[9],但在焊接铝合金时仍存在如下问题[10]:铝合金对激光能的初始反射率达到90%,能源浪费严重;最大可焊厚度受到渗透厚度限制,不适合焊接超过19mm厚的工件。就现有的激光焊接技术而言,尚无法胜任对于铝合金车体长厚板及中大型零部件的大规模工业化生产要求,迫切需要一种能量密度大、热量高度集中且高效节能的焊接方法。

2.3 搅拌摩擦焊

搅拌摩擦焊(Friction StirWelding,FSW)是一种用于低熔点合金板材焊接的新型固相连接技术。针对铝合金列车接头抗撞性能、疲劳性能和抗腐蚀性能等问题,欧洲FSW相关单位进行了“ALJOIN”、“EuroStir”以及“GSP”等多个项目的联合开发与共同研究[11]。Radisavljevic[12]、Sato[13]以及王希靖[14]等人分别研究了不同系列铝合金的FSW工艺与接头性能。上述研究共同促进了FSW焊接在船舶、航空、航天、轨道车辆、汽车等各个领域的焊接结构优化,简化设计、降低成本。

FSW在汽车、轨道交通车辆以及航空航天领域都已经进入工程化后期和工业自动化阶段。1998年,日本日立公司对A-Train系列车制造过程中采用FSW技术进行3m单面侧板及25m双蒙皮列车顶板的焊接并批量制造;日本住友轻金属公司采用FSW技术焊接超过3000m的无损焊缝[15]。同年,英国庞巴迪公司采用FSW技术生产了300多辆地铁列车[16]。自2008年开始,我国南车株洲电力机车有限公司进行FSW技术在铝合金车体焊接中的试制研究工作,2010年开始进行铝合金车体侧墙、地板、平顶板的焊接生产。

2.4 三种工艺与接头性能比较

以轨道车辆车体常用型材6005A铝合金为例,对FSW、激光焊与MIG 3种方法适用的焊接厚度范围、焊接速度参数作对比[17],并对焊接头拉伸与疲劳性能试验进行比较,结果如表3所示。

表3 FSW、激光焊和MIG焊接各项性能对比

由表3可知:(1)FSW几乎可焊接所有厚度的板材,MIG对于小于3mm的薄板和大于10mm的厚板焊接性能不佳,激光焊由于渗透厚度限制无法焊接超过19mm的厚板;(2)FSW焊接速度约为手工MIG焊的10倍、激光焊的4倍,焊接效率同比大幅度提升;(3)FSW的最高焊接温度为480℃,比MIG与激光焊(660℃)低得多;(4)FSW的连接断面比MIG焊光滑得多,可直接用于产品;(5)FSW固相连接,不会形成气孔、裂纹等缺陷,焊接变形量仅是MIG焊的1/10~1/20,焊接残余应力较MIG焊降低15%以上;(6)FSW焊接头抗拉强度与疲劳强度均优于MIG焊;(7)FSW焊成本低,在焊接过程中不需要消耗其他材料,能源消耗少,所需的能量仅为激光焊接的2.5%。因此,FSW更符合铝合金车体全寿命周期成本优化的条件,也更加适合轨道车辆工业化生产要求。

3 结论

通过上述分析表明,随着铝合金车体工业化的不断拓展,其焊接工艺逐渐由TIG、MIG/MAG等常规熔焊向激光焊、搅拌摩擦焊等先进焊接方法过渡,从全周期寿命理论的角度来看,搅拌摩擦焊技术很好地满足了铝合金轻质材料对车体结构制造提出的挑战与要求,FSW工艺有可能成为现今轨道交通车辆装备制造的最佳解决方案。