轻量化乘用车铸铝焊接工艺探索

2019-04-08于欣

于 欣

(辽宁忠旺集团有限公司,辽阳111003)

0 前言

在汽车制造业日益重视节能、环保的迫切形势下,减轻汽车自重以降低能耗、减少废气排放和提升效率已经成为各大汽车企业提高竞争力的重要方向。使用铝合金代替钢铁材料则是各国汽车制造商采用的主要减重手段之一。汽车质量每减重1%,可节省燃料消耗0.6%~1.0%。如果每辆轿车减重100kg,那么行驶100km可减少油耗0.48L[1-3]。其明显的减重节能效益使汽车铝材和铸材的用量与日俱增。其中铸铝主要应用在发动机、轮毅、前后副车架等部件上。

A356铸造铝合金具有优良的铸造性能、热处理性能、加工性能、良好的强度、韧性和导热导电性能、制造成本低廉等一系列的优点,逐渐成为汽车工业中应用广泛的Al-Si系铸造铝合金[4]。然而随着汽车等工业不断进步和发展,在实际的生产中部分A356铸造铝合金工件需要通过焊接与其它车身部件进行连接。

本文对汽车前副车架上截取的A356-T6铸造铝合金试件与挤压型材6005A-T6进行对接和搭接的焊接试验,并通过一系列的焊接检验手段测试试验件中焊接接头的性能。实验证明采用传统的焊接方式和设备即可实现这两种材料的焊接连接,而且还可以降低设备成本。此实验丰富了汽车零部件的连接材料和连接方式的尝试,是一次积极的连接方式与材料性能的探索。

1 试验材料与方法

1.1 试验材料

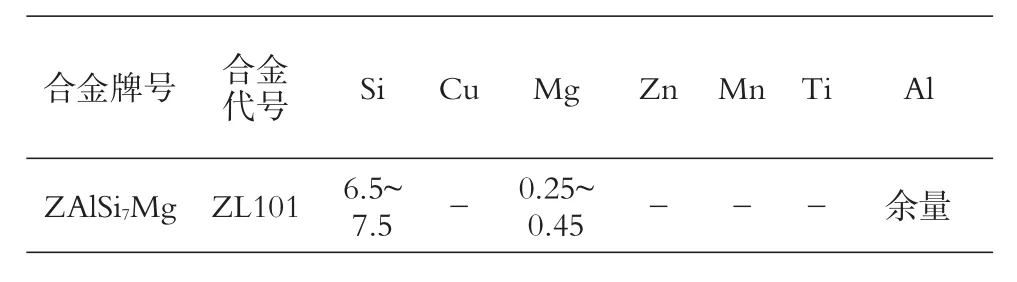

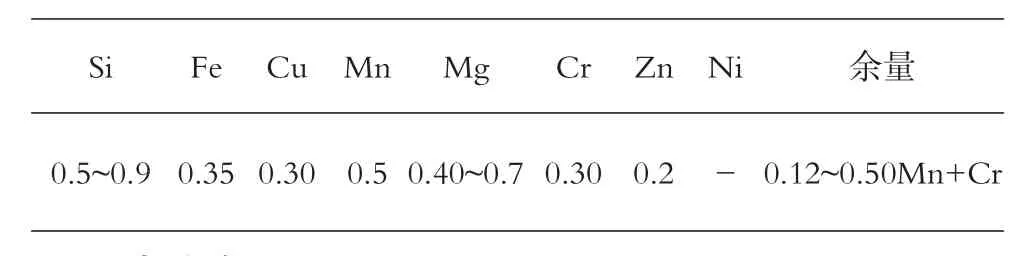

本试验采用高强度真空低压压铸件A356-T6,使用砂型与金属铸造相结合的方式铸造,铸件抗拉强度225MPa,厚度为4mm,主要成分非常接近中国的合金代号ZL101(铝合金铸造行业视其为一种合金铝铸件,GB/T 1173-1995标准中ZL对应的合金牌号是ZAlSi7Mg,其标准的化学成分见表1)。铝合金型材6005A-T6的标准力学性能为225MPa,其化学成分见表2。

表1 ZL101铝合金化学成分表(质量分数/%)

表2 6005A铝合金化学成分表(质量分数/%)

1.2 试验方法

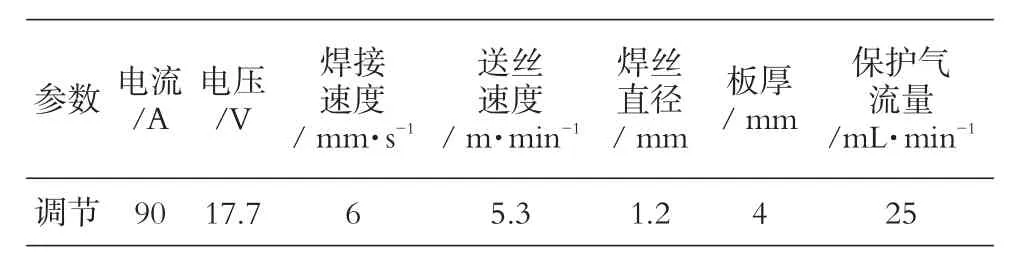

本试验方案见表3。铸件A356-T6规格为180mm×100mm×4mm,6005A-T6型材规格为180mm×100mm×4mm。首先,进行一组MIG焊对接试验,其中对接接头焊接坡口70°,对接焊缝的焊接参数见表4。组对间隙0~0.5mm,焊丝为伊萨铝合金焊丝,牌号SAL5356,直径φ1.2。然后,模拟实际产品结构进行3组MIG焊搭接试验,焊接设备为TPS5000福尼斯焊机,同时进行6组TIG焊搭接试验与搭接试验做对比。焊接设备为PanasonicYC-300wx松下焊接机,焊丝同为伊萨铝合金焊丝,牌号SAL5356,直径φ2.4。

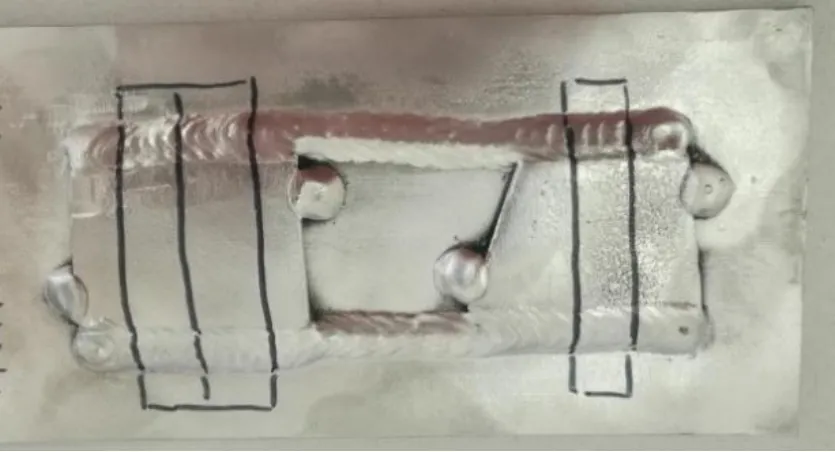

对比分析焊接接头和原铸件的力学性能,原铸件力学性能试样选取位置如图1所示,对接焊缝接头选取位置如图2所示。对MIG、TIG焊搭接接头进行低倍组织检测,截取位置见图3。另外6组TIG搭接试件的取样方法与MIG焊接试件相同。

表3焊接试验方案

表4对接试板焊接参数

图1基材力学试验截取位置

图2焊接接头力学试验截取位置

图3 MIG搭接及低倍取样位置

2 试验结果及分析

2.1 M IG对接焊缝PT检测

对接焊接后的试件先进行目视检测(ISO 17637),检验合格后方可进行后续渗透检验(ISO 23277)。检测结果表明,焊接试件经表面目视和渗透检测合格,未发现超标的缺陷,但是表面目视可以检验相对宏观一些的缺陷,渗透检测能发现表面微小的开口缺陷,但是对于近表面的和内部缺陷需要进行射线透照才能发现。

2.2 MIG对接焊缝RT检测

目视检测、渗透检测合格后进行射线(RT)检测。射线(RT)检测结果表明,RT射线底片上显示没有焊接缺陷,说明上述焊接工艺符合要求,焊接参数选择合理,焊接操作规范。焊后的试板达到了力学检测的要求,可以进行后续的力学试验检测。

2.3 MIG对接焊缝力学性能检测

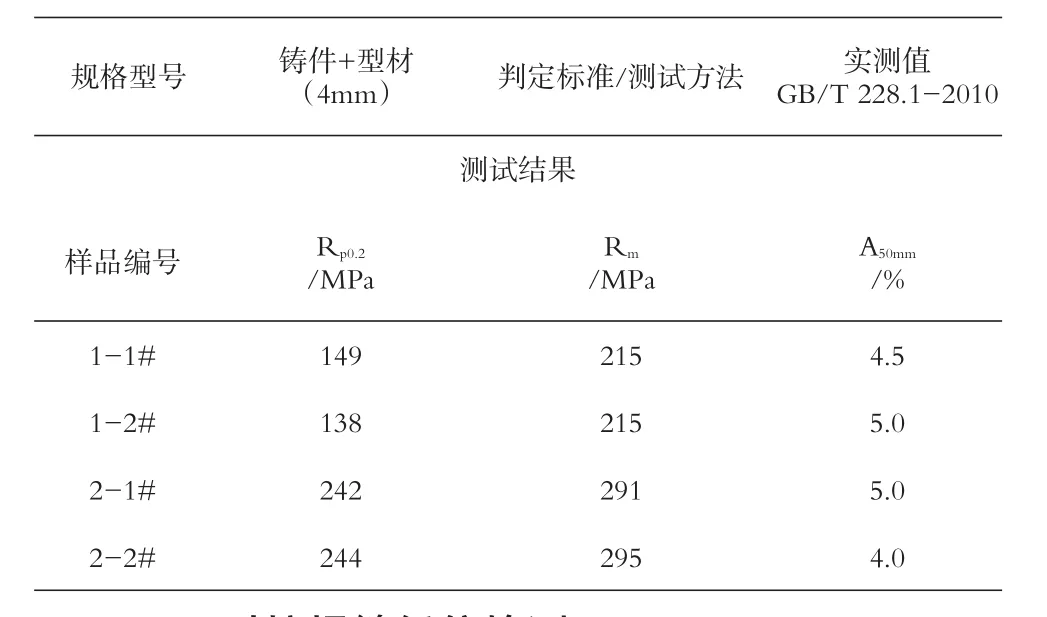

射线(RT)透照合格后可进行焊接接头的力学检验,这点对于焊接的性能检测尤为重要。铸件A365-T6基材和铸件A365-T6+型材6005A-T6的焊接接头力学试验结果见表5。其中试件1-1#和1-2#为对接接头的力学性能检测结果,2-1#和2-2#则是基材的力学性能检测结果。力学试验结果表明,铸件焊接性能较好,气孔倾向较小,试件2-1#、2-2#的强度分别为291MPa和295MPa,与型材焊接后1-1#、1-2#的焊接接头强度均为215MPa,焊接接头系数约为73%。对接焊缝的检测结果证明这两种材料的可焊性符合铝合金焊接相关标准的规定。

表5力学检验对比结果

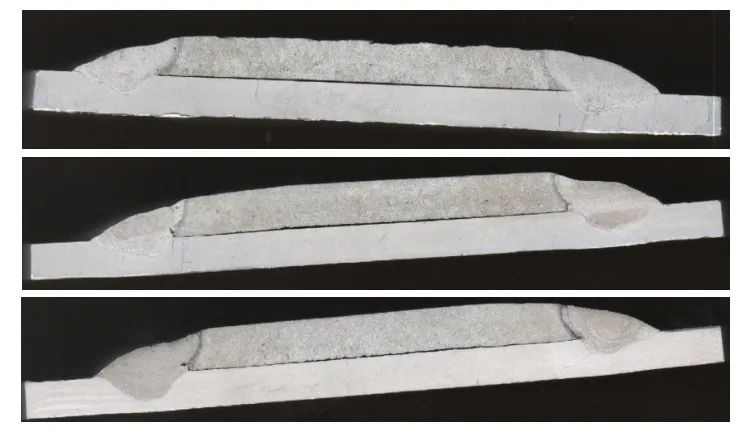

2.4 MIG对接焊缝低倍检测

为了更深入观察焊缝内部熔合情况,将对接接头再进行破坏性低倍宏观检测,其形貌如图4所示。从图4可知,焊缝处均未发现气孔、未熔合等缺陷,焊缝质量良好。

图4 MIG焊对接接头低倍宏观检测试样

2.5 MIG搭接焊缝低倍检测

采用MIG搭接焊接方法模拟产品前后副车架的焊接,对其搭接接头进行截面低倍检测,结果如图5所示。从图5可知,采用MIG搭接焊接方法的接头熔合良好,但出现少量气孔。

图5 MIG焊搭接接头低倍宏观检测试样

2.6 TIG搭接焊缝低倍检测

为了丰富产品焊接操作的多样性和选择性,增加了6组TIG焊的搭接对比试验,以此与MIG搭接焊的熔合情况做对比,焊后的焊缝低倍宏观检验如图6所示。

图6 TIG焊搭接接头低倍宏观检测试样

3 结论

汽车材料日益复杂多样化,现阶段铝合金作为存储非常丰富的材料被越来越多的应用到车身上以达到减重增里程的目的,但铝合金又是一种焊接后强度会下降的材料,所以异种铝材料车身结构想通过焊接来达到连接的目的需要进行系统化的试验做论证方可应用于汽车零部件的生产制造中。此次试验结果表明铸件A365-T6与6005A-T6的异种材料可以实现一般铝合金材料的焊接强度,这两种材料也成功应用于高端汽车的前后副车架与主梁的焊接连接中。但需注意的是在应用于零部件结构时,应采用更加合理的结构连接形式来补强焊缝焊接后的强度损失。根据本实验研究结果,可以得出以下结论:

(1)本试验表明铸件A365-T6与6005A-T6的异种材料焊接性能可以达到铝合金焊接的要求,但铸件的壁厚要控制在8mm以内,铸件与型材壁厚差不能过大。

(2)搭接接头的产品可以通过对接接头来验证异种材料的可焊性,并增加模拟产品的搭接接头形式来仿真测试产品焊接结构可行性。

(3)铸件和型材的焊接更适合使用MIG焊,焊接参数要合理,TIG焊的角焊缝根部不易熔合。

(4)类似的焊接试验过程中应尽可能排除环境和影响焊接结果的因素。