铝合金壳体材料黑线问题的研究与解决

2019-04-08赵斌南蒋军洪

赵斌南,蒋军洪

(昆山市超群金属制品有限公司,昆山215321)

0 前言

铝合金材料具有质量轻、强度高、散热快、电磁屏蔽效果好、耐候、耐腐蚀等优良性能,表面装饰丰富多彩,回收方便,无毒害,环保性能优异,已经逐步替代工程塑料(PC+ABS)成为电子产品外壳的主要材料[1]。

作为高端电子产品的笔记本、手机外壳,具有极强的装饰性,不仅机械性能要求高,而且要求外表精美。所以对经过机加工和表面处理后的铝外壳,不允许有黑点、异色、划痕等肉眼所能发现的缺陷。目前,原材料不良造成的加工氧化后的黑线问题通常是铝合金壳体材料不良中最多的一类,业界尚没有对其产生原因进行系统分析。

1 黑线问题的调查分析

1.1 黑线问题描述

电子产品的加工过程:铝排→降面→打磨→喷砂→阳极氧化。黑线一般在喷砂工序前难以发现(严重的黑线在喷砂后可以被发现),在阳极氧化后方可发现。所有黑线都是沿着挤压变形方向排列,分布在工件表面(见图1)。

图1黑线样品

对样品进行弱碱腐蚀后,工件表层的氧化膜可全部腐蚀掉,但黑线仍然很明显存在工件上,说明黑线不是由于阳极氧化造成的,而是由于铝材料中存在的夹杂物在挤压过程中被拉长所致。黑线超过约定比例(一般为2%)产品将视为不合格。

为进一步搞清黑线产生的原因,需对黑线进行定量分析,确定黑线成分,并制定解决措施。

1.2 黑线的电镜分析

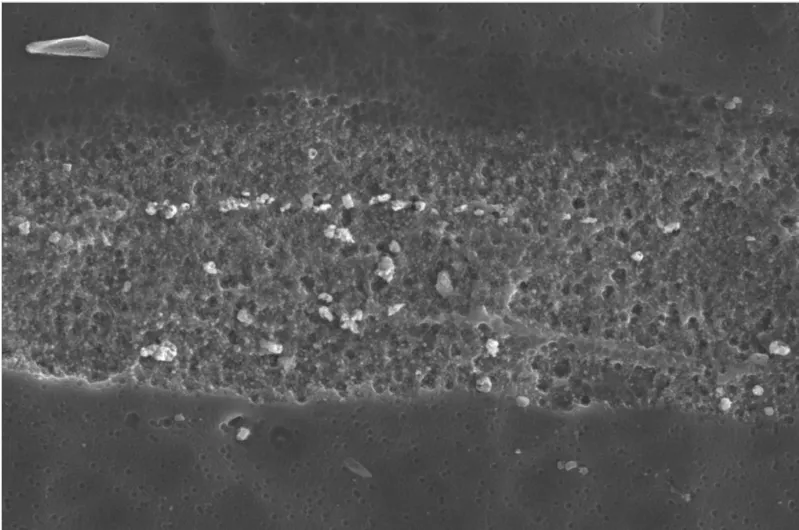

将黑线样品进行前期处理,去除表面氧化膜,酒精清洗后吹干,放在电镜下进行扫描分析。结果发现,缺陷处存在大量的凹坑和许多小颗粒夹杂物(见图2)。

图2典型黑线样品的形貌(放大1000倍)

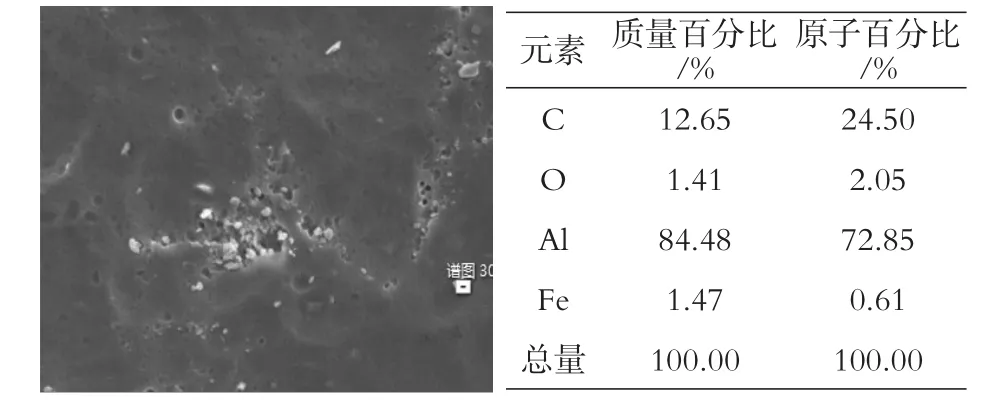

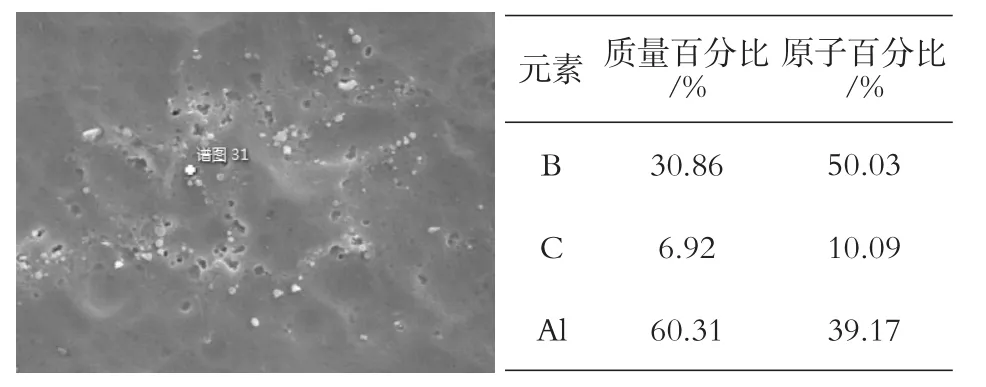

对3个黑线样品进行定量成分分析,分析结果分别如图3~图5所示。通过分析可推测,黑线的主要成分为氧化铝夹杂物、镁铝尖晶石、硅的氧化物、含钛化合物及含铁化合物。因此,提高熔体质量,保证均质效果,防止过程污染是解决黑线的关键。

图3 1号样黑线位置的形貌及EDS能谱成分分析

图4 2号样黑线位置的形貌及EDS能谱成分分析

图5 3号样黑线位置的形貌及EDS能谱成分分析

2 黑线的解决方案

2.1 工艺操作变更对黑线的影响

在熔铸工艺过程中首先要注意提升熔体质量,保证均质效果。通过对熔铸全过程工序进行的大量实验发现,下列工艺操作变更对黑线的影响较大:(1)炉组全部大清理,减少积渣,产品黑线减少;(2)优化精炼工艺、提高精炼效果,产品黑线减少;(3)增加铝钛硼丝在线添加量,产品黑线增加;(4)将50ppi过滤板更换为70ppi过滤板,产品黑线增加;(5)降低铝水流量速度,产品黑线减少;(6)采用较低温度(545℃)均质,产品黑线增加;(7)铸棒头部黑线与尾部黑线统计对比,头部出现黑线多于尾部。

2.2 熔铸生产关键控制点

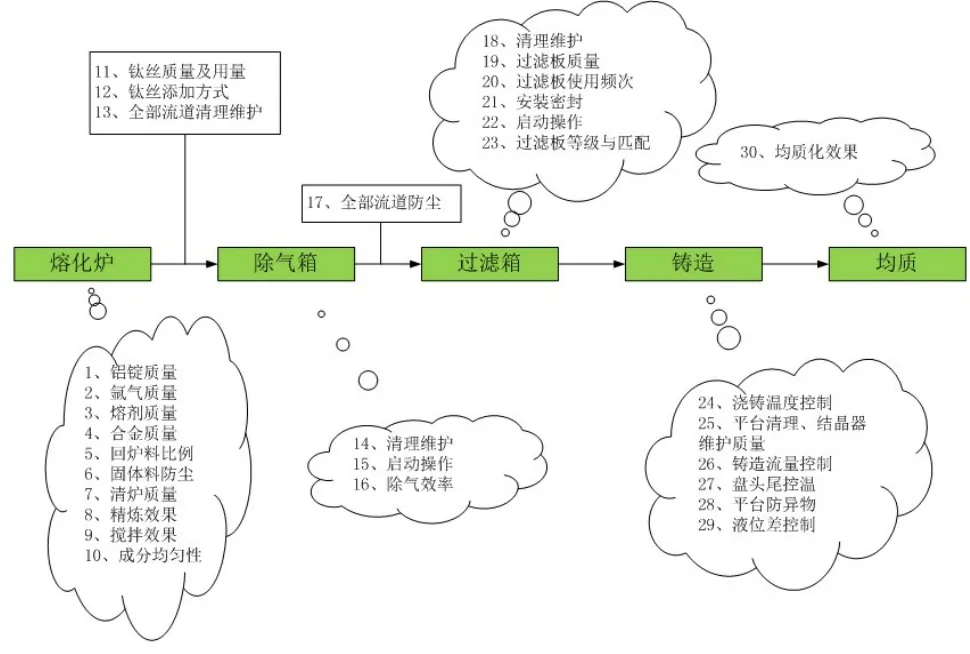

结合黑线的能谱分析结果及工艺研究的实验数据,对整个熔铸过程的关键控制点进行梳理(见图6)。为保证铝熔体质量和均质效果,下面对图6中30个关键点进行详细分类的分析。

图6黑线防控关键要素图

(1)熔化阶段的关键控制点:此阶段主要是原材料的添加、合金调配及熔体净化阶段。首先,是原材料的质量控制,铝锭等原材料的质量很大程度上决定最终产品质量,宜选用杂质元素较低、夹杂物含量比较少的铝锭和中间合金,这方面可通过断口分析、光谱分析、外观检查进行质量控制;其次,熔剂和氩气的防潮也是关键点,熔剂水量应低于0.2%。氩气的纯度应达到99.999%以上,水含量控制在4×10-6以下;合理控制精炼温度,规范精炼操作(制定专门的精炼路线和控制铝液翻滚高度),保证熔剂均匀加入到铝熔体中,保证精炼效果;定期进行清炉,防止由于炉内积渣过多,将夹渣带入铝水中。

(2)铝钛硼丝的选择及添加对黑线的影响非常大。对钛丝的选择来说,要求TiAl3粒子均匀分布,且尺寸细小(<100μm),TiB2团聚物总长不应超过25μm,Al2O3及盐类附着物总长度不应超过500μm。TiB2粒子与氧化铝的亲和力非常强,TiB2粒子的浓度过大将导致TiB2团聚及大量TiB2粒子和氧化铝的附着物产生。相比AlTi5B1,AlTi5B0.2的TiB2粒子数量较少,TiB2粒子和氧化铝的附着物也较少,因此,使用AlTi5B0.2产生黑线的概率也大为降低。钛丝的添加位置宜添加到除气箱之前,钛丝在进入除气箱的时候,除气转子搅拌可保证钛丝的充分熔解,同时也有利于保证其充足的响应时间。钛丝添加量在保证晶粒尺寸符合要求及不开裂的情况下,不宜添加过多,一般在线钛添加量<0.008%,过多容易导致钛沉积,引起后续黑线问题。

(3)除气阶段的关键控制点:除气箱不仅有除气功能,同时在除气的过程中,通过泡沫浮选的原理,可以将铝液中的微小夹杂物除去。在此阶段,除气箱的清理维护、除气转子的转速、氩气流量匹配以及生产前对除气箱内衬的清洗等都非常重要。

(4)过滤阶段的关键控制点:过滤是铝铸造过程中的最后一道除渣,应重点做好过滤箱的清理、维护、过滤板的入厂检验(外观及压力试验等)等。应注意过滤板的等级要求,不是过滤板的等级越高,过滤效果就越好,需要结合过滤板的最佳铸造流量进行匹配,否则会出现过滤板等级越高,反而产品质量越差。此外,过滤板的安装密封性能,以及铸造过程中过滤板是否开裂、上浮、倾斜等使用异常情况也很重要,应密切关注,及时处理。

(5)铸造阶段的关键控制点:铸造阶段是铝液成型阶段,也是最容易出现问题的阶段。应重点关注平台及结晶器的清洁维护,其清理质量决定铸棒头部质量。铸造过程中的温度控制、流量控制、液位差控制、杂物引入等都将影响到最终产品质量。因此,应当保持合理的铸造温度,保证铝液不凝盘、不拉漏等,铸造流量应与过滤板尺寸及等级匹配。在铸造过程中,应密切关注液位差的波动情况,保持较低的液位差有利于保证产品质量。

(6)均质阶段的关键控制点:铁是铝合金中的主要杂质元素,Fe在铝中的存在形态有两种,一种是针状(或称片状)结构的β-AlFeSi,一种为球状结构的α-AlFeSi,针状结构的β相要比球状结构α相破坏性大的多[2]。β相可使铝型材表面粗糙、机械性能、抗蚀性能变差,挤压过程中被拉长,形成黑线问题。在均质过程中,β-AlFeSi会转化为α-AlFeSi,因此,良好的均质效果可降低黑线比例。每批次必须将AlFeSi相的转化率控制在90%以上(在不过烧的情况下,必须保证足够的均质温度和保温时间,6063合金一般均质温度达要到570℃,保温时间4h以上),才能保证后续产品的质量。

3 结束语

黑线的产生是一个系统问题,可以肯定的是,铸棒的冶金质量好坏,是解决黑线问题的关键。如何保证铸棒冶金质量,那就必须保证铝熔体质量和均质效果,并防止过程污染。熔体质量的提高和防止过程污染,需要从熔化到最终铸造每个过程的精细化管理。均质效果必须通过执行合理的均质工艺才能达到。本文通过对熔铸全过程的梳理研究,总结出30个关键点,并通过建立每个关键点的检查标准,实施三级检查,保证措施落实到位。铝排产品黑线不良率持续保持在1%以下,有效降低了产品的报废率,得到客户的一致好评。