钢铝连接件阳极电泳涂装与阴极电泳涂装性能

2019-04-08任玉宝刘昌明赵怀鹏

任玉宝,刘昌明,赵怀鹏,张 弟,李 丹

(辽宁忠旺集团有限公司,辽阳111003)

0 前言

钢铝连接技术现已广泛应用于交通、航天及装备制造等各领域。自汽车制造业转向节能、环保、轻量化发展方向后,大量的铝质工件替代了传统的钢质工件被应用到汽车中,极大地降低了汽车的自重,节约了燃油成本[1-3]。同时,铝质工件的引入也将铝所具有的强耐蚀性、强导电性、强导热性引入到了汽车中,大大提升了汽车质量。

铝质工件的引入出现了大量的钢铝连接,这些连接部位的连接方式通常为铆接、螺接、胶接,其中以铆接与螺接为主[4]。表面处理方式一般为电泳涂装或氟碳喷涂,尤以阴极电泳涂装应用较为广泛[5-6]。本文将在此基础上,以螺接的钢铝连接件作为试验样,分别对其进行阳极电泳涂装与阴极电泳涂装,然后对两种漆膜的性能进行检测分析,以期探索将阴极电泳涂装作为理想的钢铝连接件表面处理方法的可行性。

1 实验部分

1.1 原料及检测设备

原料:Q235钢板(150mm×70mm×3mm);6061-T6铝合金板(150mm×70mm×3mm)。

紧固件:LMC双面铆钉(M9·26不锈钢)。

检测设备:QCJ-120涂层耐冲击试验仪、Q-fog/CRH600盐雾箱。

1.2 实验方法

连接件的连接方式见图1。首先将钢铝连接件命名为试样A,然后对连接件进行皮膜处理,对连接件进行阳极电泳涂装得到试样B,对连接件进行阴极电泳涂装得到试样C。试样B与试样C的表面处理流程为:超声波脱脂-水洗-皮膜处理-水洗-阳极电泳(阴极电泳)-水洗-固化。

图1铝合金试样胶接位置及尺寸图(左侧:铝板;右侧:钢板)

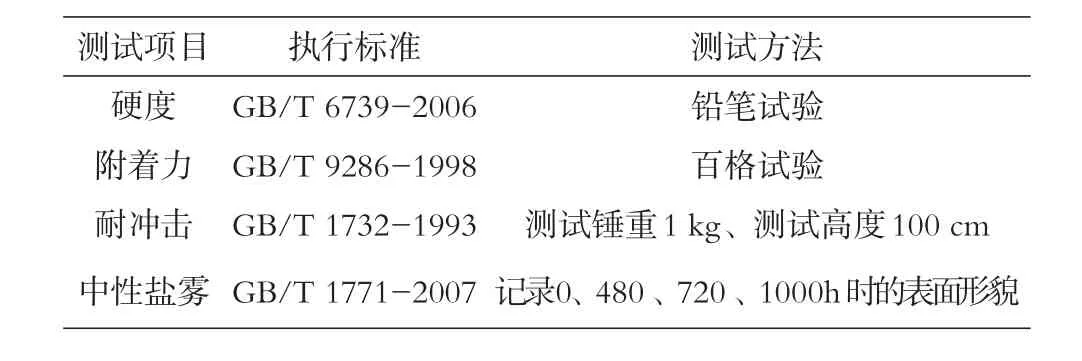

对试样B、试样C漆膜进行硬度测试、附着力测试及耐冲击测试;对试样A、试样B、试样C进行中性盐雾试验,相关测试标准与方法见表1。

表1钢铝连接件性能检测标准与试验方法

2 结果与讨论

2.1 漆膜膜层性能

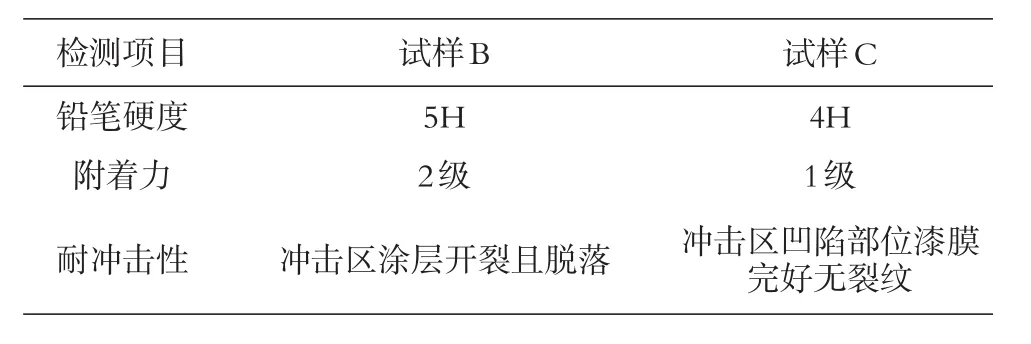

分别对试样B和试样C进行膜层硬度、附着力、耐冲击性测试,相关检测结果见表2。

表2试样B、试样C的漆膜性能

对比表2数据可以看出,相对阳极电泳试样B,阴极电泳试样C的漆膜硬度为4H,略低于阳极电泳漆膜硬度5H;漆膜附着性能1级,略高于阳极电泳漆膜附着性能2级;耐冲击性结果(冲击区完好无裂纹)与阳极电泳漆膜耐冲击性结果(冲击区开裂且脱落)相比,对比效果明显,阴极电泳漆膜的性能明显更好。

2.2 盐雾试验形貌分析

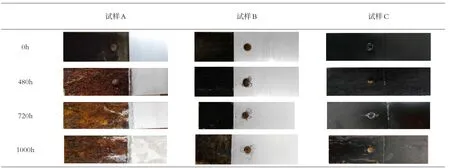

分别将试样A、试样B、试样C置于中性盐雾试验箱中进行盐雾试验,采集经0 h、480 h、720 h、1000 h后样品的表面形貌,三种试样不同阶段的表面形貌见图2。

由图2可看出,未经表面处理的试样A在经480h盐雾试验后,钢件部分出现了腐蚀,且其腐蚀面积几乎覆盖了整个钢件;钢件的锈层可分为内外两层,外层呈棕红色,内层呈黑色,且与内层相比,外层易脱落,内层比较牢固。随着腐蚀时间的增加,钢件的锈层越来越厚,在1000h时,棕红色锈层开始脱落,裸露出黑色内层。铝件部分耐蚀性相对较好,在盐雾至1000 h出现了灰色斑状腐蚀。

阳极电泳试样B经480 h盐雾试验后,在钢铝连接点位置及铆钉周围出现点腐蚀,随盐雾时间的增加腐蚀加剧,进行至1000 h时,钢件部分的腐蚀面积达50%,局部漆膜遭到破坏,产生大量的灰黑色腐蚀产物,而铝板部分经1000 h盐雾后未发生腐蚀。

阴极电泳试样C的耐蚀性较好。在720 h盐雾试验后钢铝连接点位置出现点腐蚀,1000 h时,钢板腐蚀面相对扩大,但整体依然维持原始形貌。铝板部分经1000 h盐雾后未发生腐蚀。

以上分析说明,无论是钢件还是铝件,阴极电泳涂装的耐蚀性较好,更能提升连接件的防腐性能。

图2试样经一定盐雾时间后的表面形貌

3 分析与讨论

阳极电泳漆一般由带有羧基、羟基的有机高分子构成,在外加直流电作用下,分散在水中游离漆会附着在阳极金属表面形成漆膜。此类膜层一般硬度高易脆裂,与金属的附着效果不够理想,这就造成该膜层虽硬度较高,但耐冲击性较差。同时因膜层中引入的羧基、羟基具有较强亲水性,使得电泳漆膜耐碱性和耐盐雾性下降。这些性能因素极大地限制了阳极电泳涂层的发展。

阴极电泳漆一般由带胺基的有机高分子构成,电泳漆膜具有较强韧性,与金属附着能力较强,因此该膜层抗冲击性能强。同时,由于膜层材质稳定,亲水性较差,使得膜层耐碱性和耐盐雾性均较好,可有效对金属基材进行表面防护。但因阴极电泳漆成本相对较高,也使得阴极电泳难以完全替代阳极电泳。

4 结论

相对于阳极电泳涂装,阴极电泳漆膜硬度5 H、基体附着力2级,耐冲击试验性好,冲击区漆膜完好无裂纹。同时,阴极电泳涂装对连接件有更强的耐蚀防护作用,其中铝试样经盐雾试验达1000 h无腐蚀出现,钢试样经盐雾480 h无腐蚀出现,耐蚀性远超阳极电泳漆膜。因此,阴极电泳涂装可作为一种较理想的钢铝连接件的表面处理方法。