停放时间对6106铝合金挤压型材力学性能的影响

2019-04-08刘旭东庞俊铭

刘旭东,胡 皓,庞俊铭,张 岩,刘 欢

(辽宁忠旺集团有限公司,辽阳111003)

0 前言

6×××系铝合金是一种可热处理强化铝合金,属于Al-Mg-Si系合金,因质轻、耐蚀性好、拉伸性能好等特点,其型材可实现大型宽体化[1]。然而该合金在实际挤压生产过程中,在线淬火后无法直接进行人工时效处理,只有室温状态下停放不同时间以发生自然时效后,再进行人工时效。自然时效过程中强度性能有所提高,但其塑性却有所下降[2]。淬火处理和人工时效之间的时间间隔对挤压型材的最终力学性能有一定的影响。因此,确定停放时间对挤压型材力学性能的影响对于保证挤压制品性能合格至关重要。

6106铝合金是典型的6×××铝合金,中等强度,具有良好的塑性、抗蚀性和优良的可焊性,且无应力腐蚀开裂现象,但其淬火敏感性较高,广泛应用于汽车制造业、车体及船舶等行业[3-4]。鉴于国内外对6106铝合金的研究较少,但实际生产中6106铝合金用途较为广泛,淬火后同样面对无法直接人工时效的问题。因此,本文主要研究了人工时效前停放时间对6106铝合金力学性能的影响,对6106铝合金的实际生产具有一定的理论指导和实际应用意义。

1 试验材料与方法

1.1 试验材料

试验所需材料为某型号6106铝合金挤压型材,其截面图如图1所示,合金成分见表1。

图1 6106铝合金挤压型材截面图

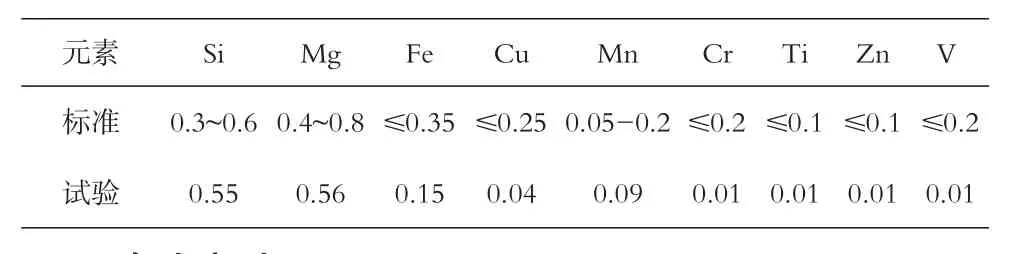

表1 6106铝合金挤压型材化学成分(质量分数/%)

1.2 试验方法

采用2000t挤压机进行该型材的挤压生产。将图1所示的挤压型材在线淬火后于室温下分别停置1、5、10、15、20、25、30、40d后进行T7时效热处理。T7时效热处理制度选用203℃×4h。对进行停放的挤压型材分别进行T4力学性能、T7力学性能、折弯及压溃性能测试。

采用箱式时效炉进行时效处理;采用AG-X 100KN电子万能试验机,并按相关标准进行室温拉伸试验,试验温度为23℃;采用AG-IC-50KN电子万能试验机进行折弯试验,试验温度为23℃;采用2000KN电液伺服压力试验机进行压溃试验。按照相关协议要求标准进行检测。该标准要求如下:

T4状态:Rp0.2、Rpm、A均为实测值;折弯角度≥120°;静准压测试评分≥13分。

T7状态:Rp0.2=220~240MPa、Rpm≥215MPa,A为实测值。

2 试验结果与分析

2.1 停放时间对型材低倍形貌的影响

表2是不同停放时间后挤压型材取样进行的低倍缺陷观察检测结果。从表2中可以看出,随着停放时间的延长,挤压型材表面均无缩尾、裂纹等缺陷存在。因此,该批挤压型材的低倍组织符合要求,不存在缺陷组织对该批型号挤压型材各项力学性能产生影响。

表2 T4型材低倍形貌结果

2.2 停放时间对型材高倍组织的影响

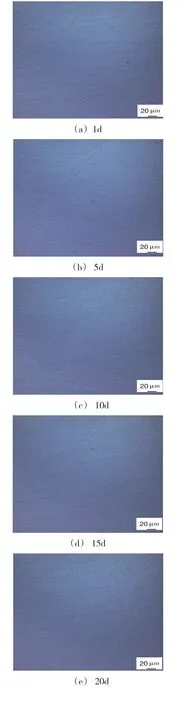

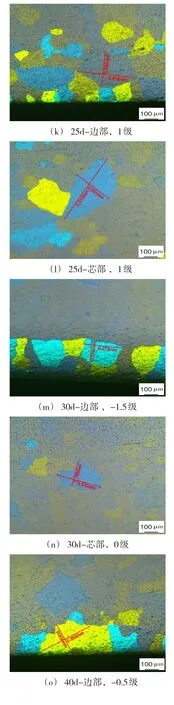

分别对不同停放时间后挤压型材取样进行高倍过烧检测,其结果如图2所示。由图2可知,此批次挤压型材组织均无过烧现象发生。停放时间为1~25d时,型材组织中Mg2Si相尺寸变化不大;当停放时间为30d时,型材中的Mg2Si相较短期略大;停放40d时,略大的Mg2Si相开始减少。

图2 T4挤压型材不同停放时间后的高倍过烧图

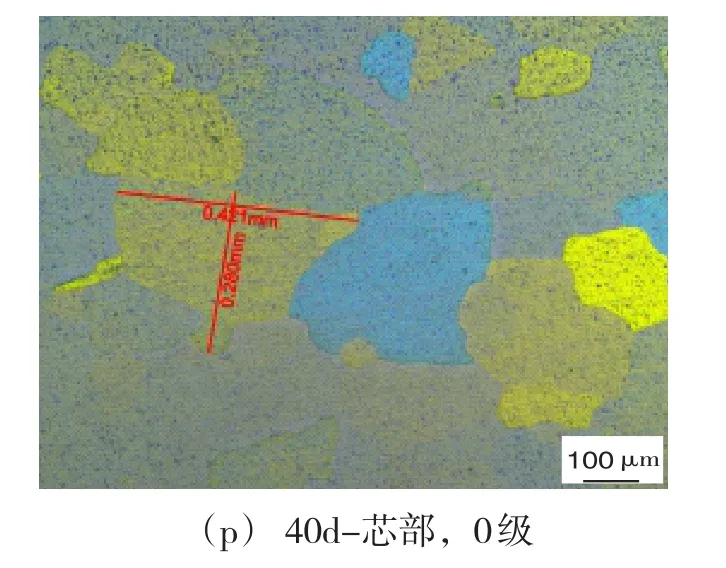

图3是针对该批次挤压型材不同停放时间的晶粒度检测图片。从图3计算结果可以看出,当停放1~10d时,挤压型材边部的晶粒度等级较小,说明该型材的晶粒尺寸较大;当停放15、20d时,边部的晶粒度等级有所增大,说明该型材的晶粒尺寸减小;当停放时间为30、40d时,边部的晶粒度等级又开始减小,说明晶粒尺寸再次增加。该批型材边部的晶粒尺寸随着停放时间的增加呈现先大后小再大的趋势。随着停放时间的延长,挤压型材芯部的晶粒度变化并不大。因此,当停放15~20d时,边部晶粒尺寸最小,过短或过长晶粒尺寸均有所增加,而芯部晶粒尺寸变化不大。

图3 T4型材不同停放时间后的高倍晶粒度图

2.3 停放时间对型材性能的影响

停放时间不同将会影响挤压铝合金时效后的强化效果,这种现象称为“停放效应”。为了分析不同停放时间对型材力学性能的影响,选取相同批次挤压型材试样在线淬火后进行停放,对停放后试样进行力学性能测试,其结果见表3,并根据表3所示数据分别绘制图4~图6停放时间对挤压型材力学性能影响的曲线图。

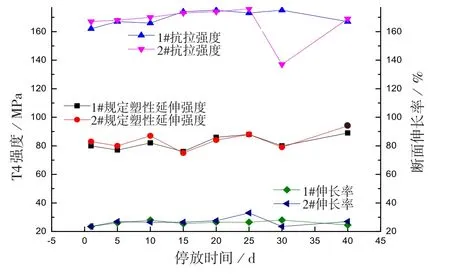

图4是不同停放时间挤压型材的T4力学性能曲线图。从图中可知,随着停放时间的延长,挤压型材的抗拉强度及断后伸长率有所波动,但波动幅度不大。但当停放时间为30d时,T4型材的屈服强度大幅度下降,随后回升。对于该型号挤压产品,由于标准规范中对T4力学性能并无要求,因此,需要通过详细分析其T7状态下的各项性能来确定停放时间对挤压型材性能的影响。

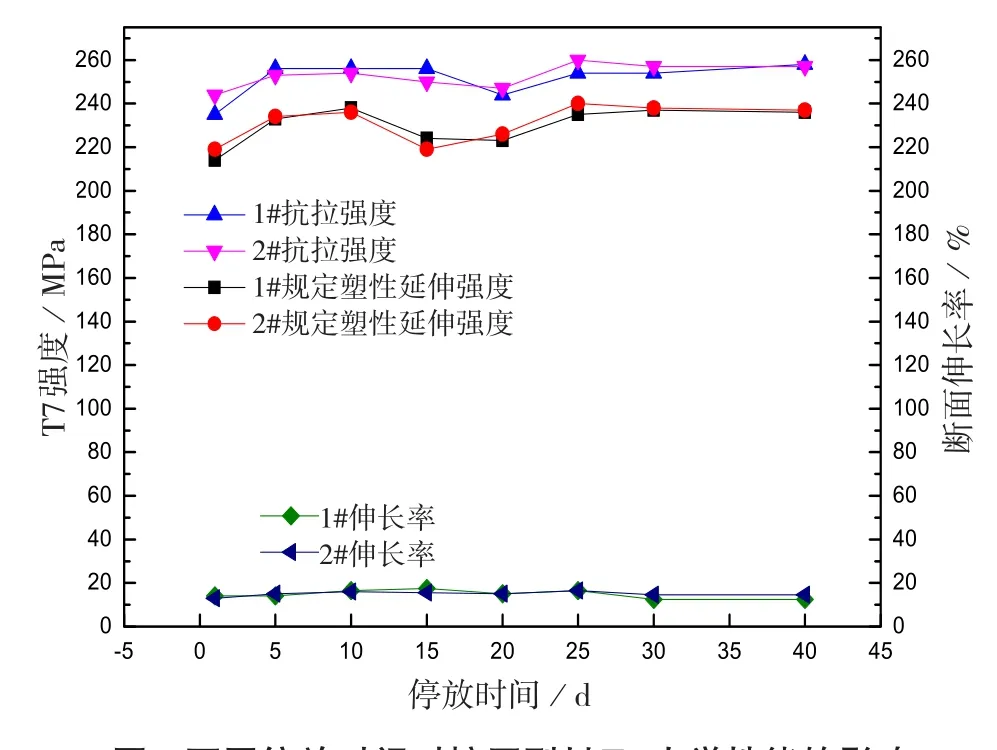

从图5不同停放时间挤压型材的T7力学性能曲线图可知,随着停放时间的延长,T7型材的屈服强度和抗拉强度都呈现先增加后降低再增加的趋势,但数值的上下波动幅度较小;而断后伸长率一直呈现平稳趋势,并无太大变化。对比图4发现,该挤压型材随着停放时间的增加,其力学性能均满足相关标准。因此,停放时间的延长对于该挤压型材的T7力学性能并无不利影响。

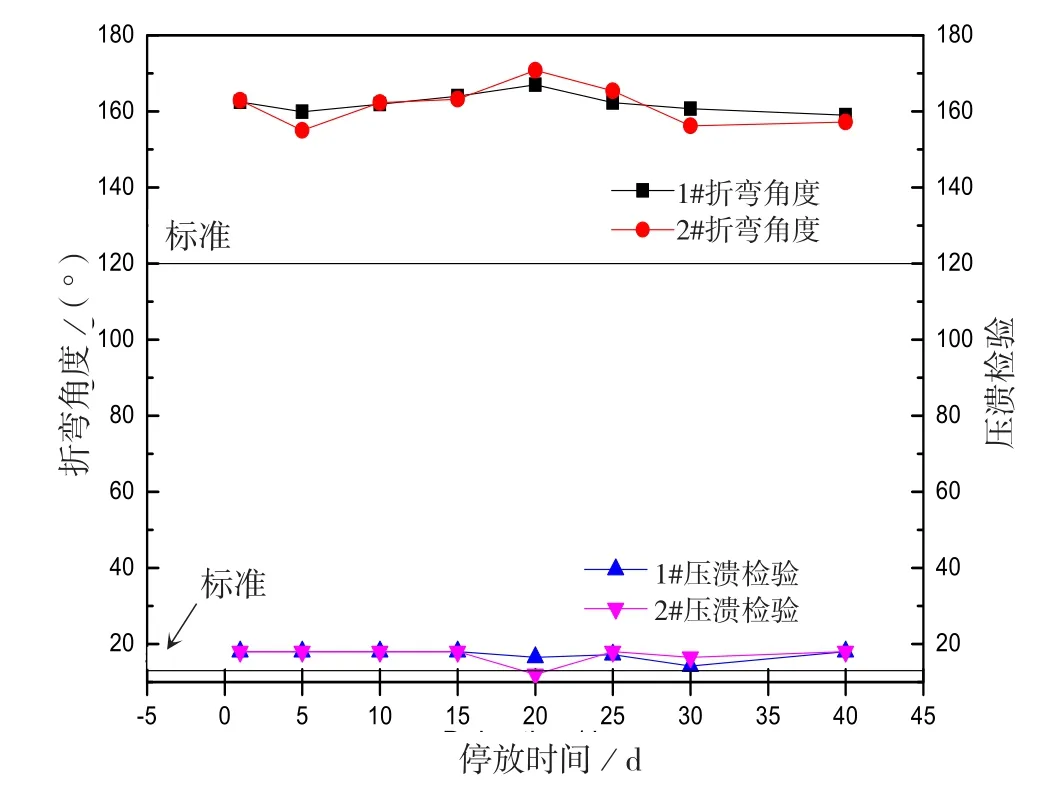

图6是不同停放时间挤压型材折弯性能和压溃性能的曲线变化图。该挤压型材在实际应用中要求在碰撞过程中具有一定的韧性变形能力。随着停放时间的延长,挤压型材的折弯呈现波动,但均高于标准值,因此该挤压型材的韧性变形能力合格。压溃试验同样反映挤压型材的韧性变形能力。但当停放时间为20d时,该挤压型材的压溃性能无法满足要求,因此长期停放不建议超过20d。

综上所述,该合金型号停放时间不应该大于20d,当停放20d时,其T4/T7屈服强度、抗拉强度、延伸率及弯曲性能均满足要求,但静准压测试不满足标准要求;当停放时间超过20d时,压溃性能提高,但有所波动;停放30天时,压溃性能较低,与该合金停放30d时,T4力学性能下降相对应。

表3停放时间对挤压型材力学性能影响

图4不同停放时间对挤压型材T4力学性能的影响

图5不同停放时间对挤压型材T7力学性能的影响

图6不同停放时间对挤压型材折弯和压溃性能的影响

大量研究表明[5-6]:停放效应主要与室温停放时产生的G.P.区重新溶解有关。停放时间较短时,室温下自然时效产生的G.P.区尺寸较小;停放时间延长后,可获得了尺寸适当的G.P.区。从图2和图3中同样可以看出,停放时间在25d以内的未过烧组织晶粒尺寸接近,而最大晶粒尺寸逐渐减小,合金的抗拉强度有所提高;而停放时间,超过25d时,G.P.区将长大到在人工时效温度下难以重熔的尺寸,降低了沉淀硬化物的析出数量,未过烧组织中晶粒尺寸开始变大,高倍最大晶粒度尺寸同样增大,从而降低了合金的抗拉强度。但总体屈服强度呈现波动趋势。

经过人工时效后,当停放时间较短时(1d),组织中的不稳定相重新溶入到固溶体中,形核率降低,组织中存在粗大过渡相,型材性能不高;停放时间略微增加(1~10d),G.P.区尺寸适当,时效后稳定,形核率提高,使型材性能提高;继续延长停放时间(10~20d),固溶体中的那些小于临界尺寸的G.P.区将重新溶入固溶体中,从而影响材料的性能,性能出现波动;当停放时间继续延长(20~40d),那些小于临界尺寸的G.P.区有可能长大成稳定的晶核尺寸,合金强度有所回升,随后趋于稳定[7]。

3 结论

(1)随着停放时间的延长,挤压型材表面均无缩尾、裂纹等缺陷。

(2)随着停放时间的延长,该批挤压型材均无过烧存在,型材边部晶粒呈现先减小后增大的趋势,而芯部晶粒变化趋势不大。

(3)随着停放时间的增加,该挤压型材的T4力学性能先增加后降低,除30d抗拉强度下降较大外,其余波动幅度不大;T7力学性能呈现略微波动趋势,但均满足该型材的力学性能标准。弯曲和压溃性能同样呈现略微波动,但当停放20d时,其压溃性能不能满足相关性能标准。