ODB工况下车体前纵梁路径变形模式控制方法及应用

2019-04-08赵雪梅吴昌生邸曙升

赵雪梅,吴昌生,邸曙升

(东风汽车集团有限公司 东风日产乘用车公司 技术中心,广州 510800)

前碰工况中,参与传力并与能量吸收密切相关的主要车体骨骼为机舱段的吸能盒和前纵梁,它们的变形模式及能量吸收对车体碰撞性能表现至关重要。

与FLP(正面100%重叠刚性壁障50 km/h碰撞)工况下车辆与壁障100%重叠不同,ODB(正面40%可溃缩壁障64 km/h碰撞)中壁障与车体的重叠量及允许偏差[1]为±20 mm,导致前防撞横梁所受载荷会随着不同偏差而发生变化。并且壁障前后高度、刚性不同,再加上车姿制造偏差,吸能盒及前纵梁所受载荷同样会随着不同偏差而发生变化。以上因素会影响防撞横梁、吸能盒、前纵梁的变形模式,进而影响整车的能量吸收和变形量。

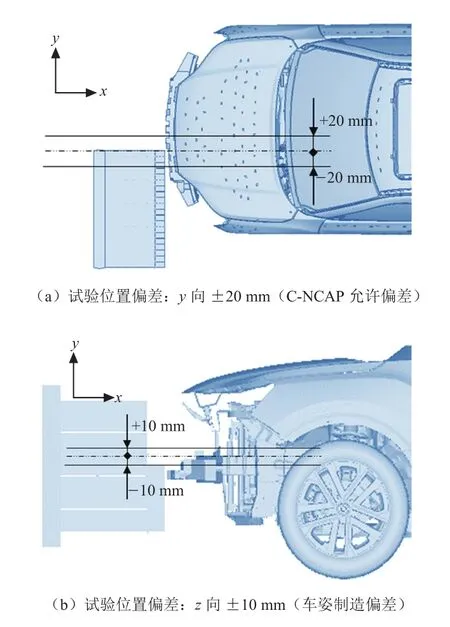

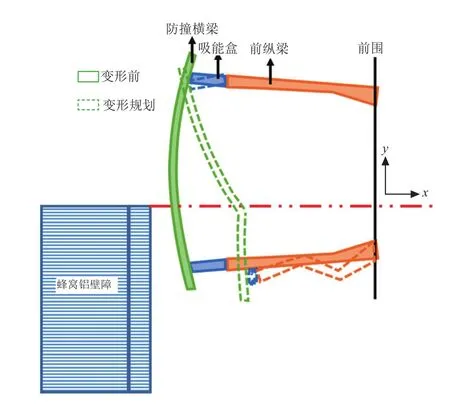

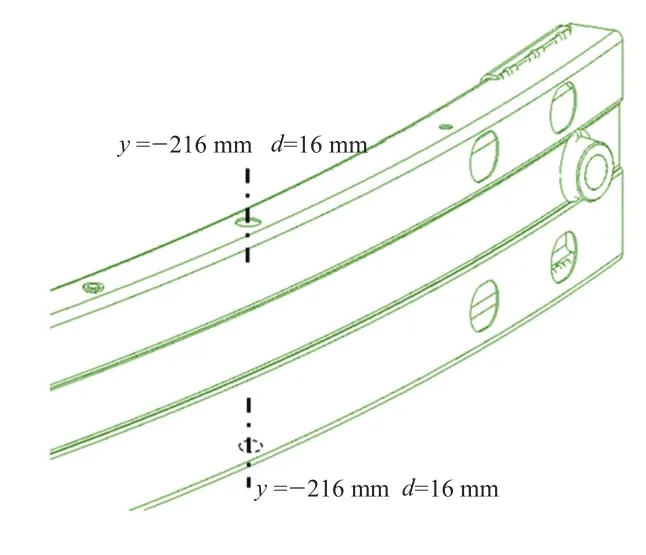

以本文所研究的车型为例,壁障在y向存在±20 mm的允许偏差,z向存在±10 mm的车姿制造偏差,如图1所示。

图1 壁障与整车的关系

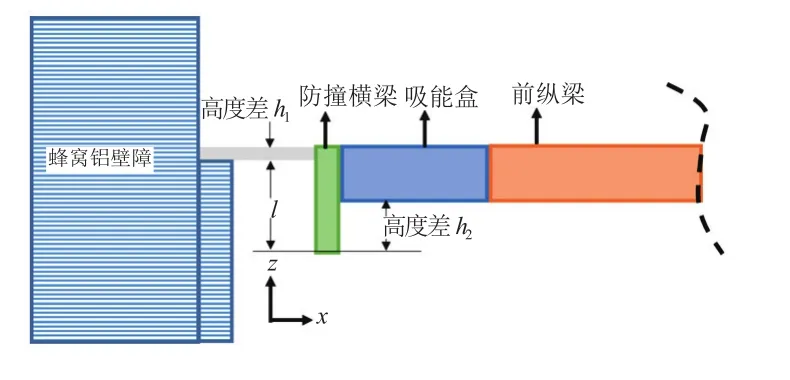

在ODB工况中,壁障保险杠元件与目标车型主要传力路径——前防撞横梁-吸能盒-前纵梁(后文简称为前纵梁路径)之间存在高度差,如图2所示。

图2 ODB工况壁障与前纵梁路径的位置关系

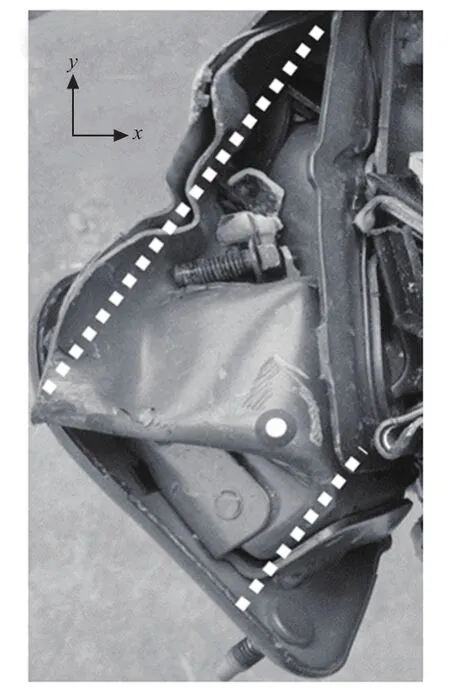

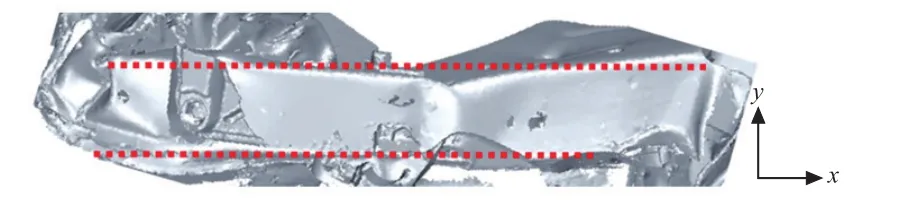

在上述条件下,会造成ODB工况中前纵梁路径部品无法实现最优变形模式,如图3所示。某车型吸能盒被压弯,不能达到轴向溃缩吸能效率。图4为某车型在ODB工况中未能折弯,相比折弯模式,此种变形模式会导致乘客舱受到的前端载荷更大。

以往对前纵梁变形设计的研究中大多只关注前纵梁自身,没考虑试验偏差及其前序部品(防撞横梁和吸能)对前纵梁的影响。如清华大学王大志对前纵梁的结构设计及变形控制研究[2],以及浙江大学苏建关于前纵梁结构的优化[3]。本文致力于前防撞横梁、吸能盒、前纵梁的变形顺序、变形位置和变形模式的研究,系统性地提出了前防撞横梁-吸能盒-前纵梁变形模式规划、考虑试验偏差的控制方法和应用实例。

图3 某车型ODB中吸能盒变形模式

图4 某车型ODB中前纵梁变形模式

1 传力路径部品变形模式规划、控制方法及应用

1.1 传力路径部品变形模式规划

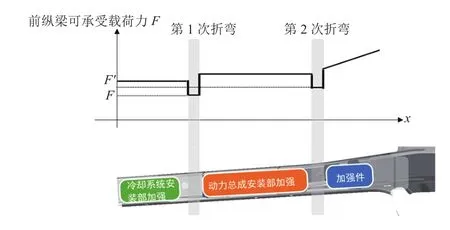

在前纵梁路径中,为了使能量吸收最大化,首先规划路径各个部品的变形模式,如图5所示。

图5 变形模式规划

(1)前防撞横梁:为整个路径的第一受力部品,其变形模式直接影响吸能盒所受的载荷方向,因此在吸能盒变形前,防撞横梁应折弯以减小吸能盒所受弯矩。

(2)吸能盒:作为前端能量吸收的关键部品,轴向溃缩可将能量吸收最大化。

(3)前纵梁:一方面为了释放发动机舱的溃缩吸能空间,另一方面为了减轻后方乘客舱的压力,需要前纵梁溃缩或折弯变形或二者并存,由于搭载和布置的限制,本文在对象车型上规划了两次折弯变形。

以上部品变形顺序从前到后依次进行。

1.2 前防撞横梁的变形模式控制方法

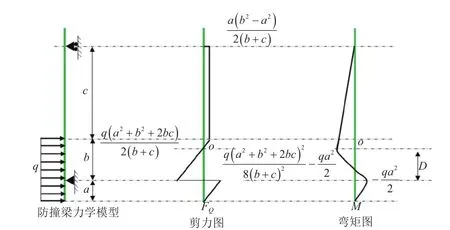

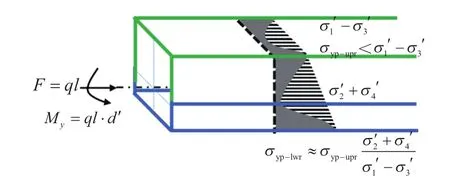

在设计防撞横梁折弯位置时,需根据防撞横梁受力特性,设定稳定的折弯诱导结构以保证折弯位置的稳定性。建立其变形前的力学模型,并进行受力分析,如图6所示。

图6 防撞横梁变形前力学分析

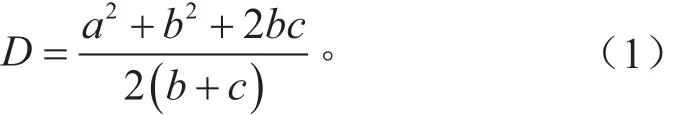

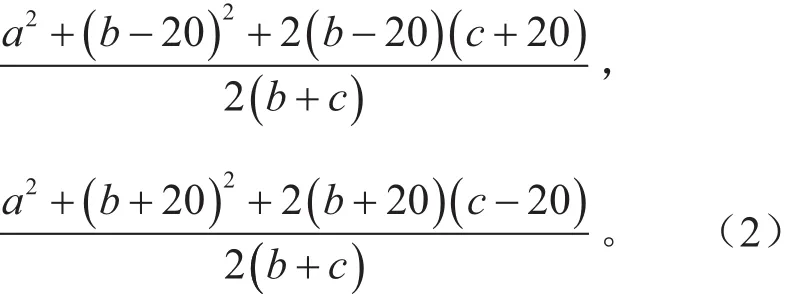

由以上分析可知,防撞横梁在标记点O处所受弯矩最大,根据力学模型,可得出标记点离左侧吸能盒的距离D为:

考虑试验壁障位置偏差±20 mm的影响,可确定实际试验中防撞横梁变形前的弯矩最大区域:

根据式(2),可确定本文所研究的车型最大弯矩在整车坐标系下y向为(-208,-224) mm区间,为保证折弯部位的一致性,以及折弯耐力一致,在此区域防撞横梁上下表面设置折弯引导孔,圆心在范围中心:y=-216 mm,直径覆盖最大弯矩范围区域:d=16 mm,对象车型设置如图7所示。

图7 对象车型防撞横梁折弯诱导孔位置设计

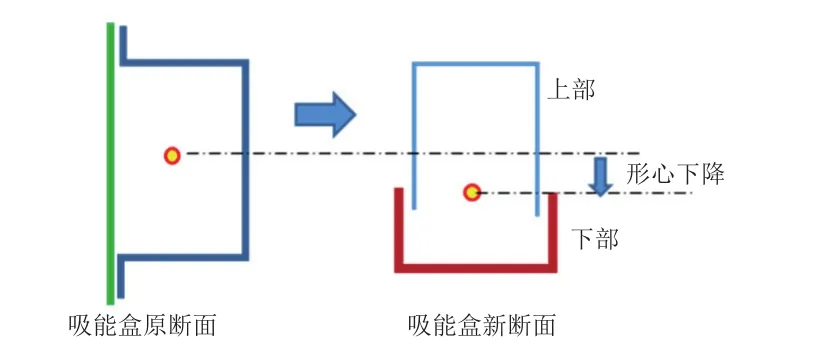

1.3 吸能盒的变形模式控制方法

吸能盒变形顺序控制:为保证吸能盒在防撞梁之后变形,其轴向压溃最大可承受力,应大于防撞梁折弯变形时所需的吸能盒支撑力。假定前纵梁发生折弯变形时,其所受载荷为均布力q,则从图6的防撞梁力学模型可推导出吸能盒需提供的支撑力F为:

吸能盒峰值最大可承受力Fb>F,具体数值根据能量吸收计划确定,本文不做展开。

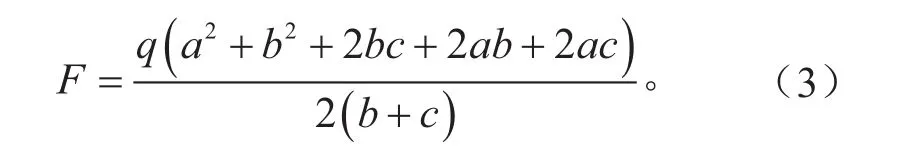

吸能盒变形模式控制:影响吸能盒变形模式最大的因素是xz视图壁障前端与壁障前端并不完全重叠,且防撞横梁的高度尺寸与吸能盒也存在偏差,因此从防撞横梁传递到吸能盒的是轴向力及y向弯矩,如图8所示。

在此种受力模式下,如图9所示,吸能盒上下表面存在应力差。若上下部分屈服应力相同,下边缘达到屈服极限时,上边缘应力还未达屈服极限,导致整体结构发生压弯,而非溃缩变形。因此,未加控制的吸能盒容易向下弯曲变形。

为实现吸能盒稳定的轴向溃缩,本文通过以下3种方式来控制。

图9 吸能盒截面应力分析

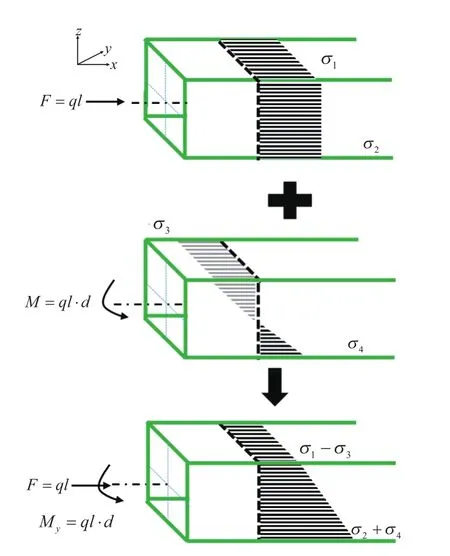

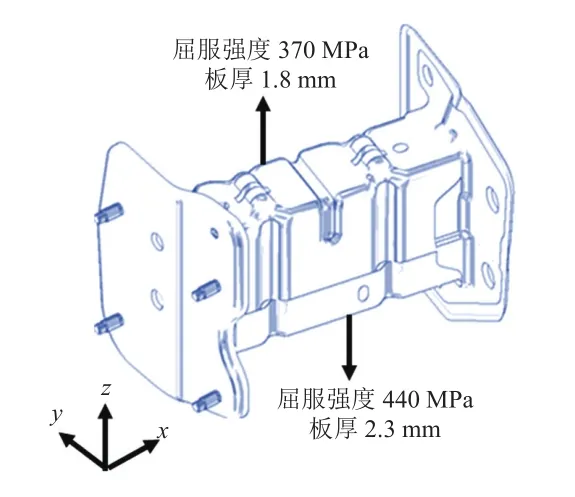

(1)将吸能盒左右分体结构变更为如图10所示的上下分体结构,且上半部板厚<下半部板厚,以降低形心轴减小弯矩以及上下应力差。

图10 吸能盒断面优化设计

(2)上下部分材料差异化设定:上半部采用屈服应力低的材料,下半部采用屈服应力高的材料。屈服应力比值尽可能趋近,以尽可能满足上下表面同时达到屈服的轴向溃缩条件,如图11所示。

图11 吸能盒屈服应力设定

(3)为进一步稳固吸能盒变形模式,消除上下试验偏差影响,目标车型根据薄板压屈原理,通过设定压溃筋控制溃缩稳定性。

本文所研究的车型吸能盒方案如图12所示。

图12 对象车型吸能盒方案

1.4 前纵梁的变形模式控制方法

1.4.1 前纵梁变形顺序控制

与吸能盒变形顺序控制原理相同,为使前纵梁在吸能盒溃缩后变形,需满足变形所需的最大可承受力>吸能盒的变形最大可承受力。

1.4.2 前纵梁变形模式控制

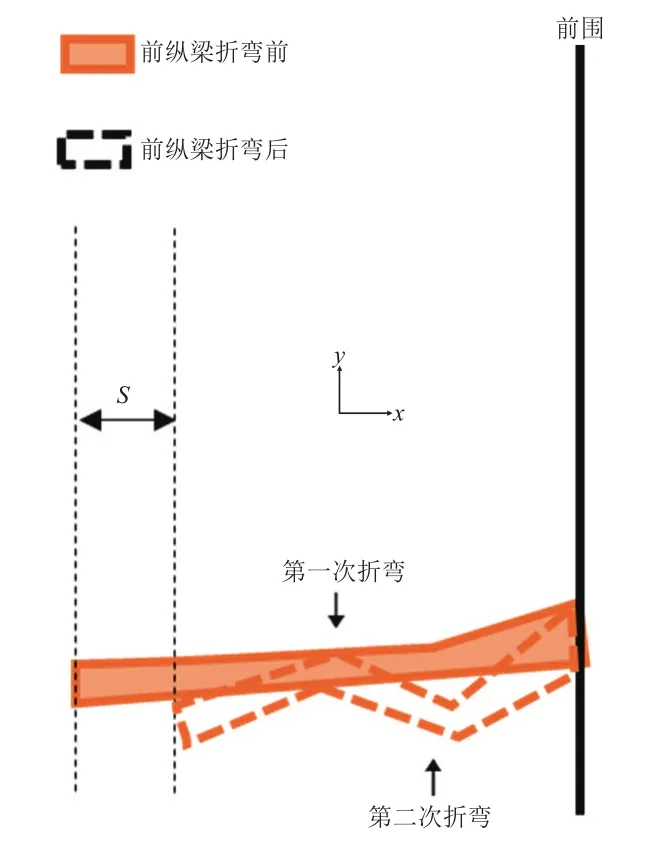

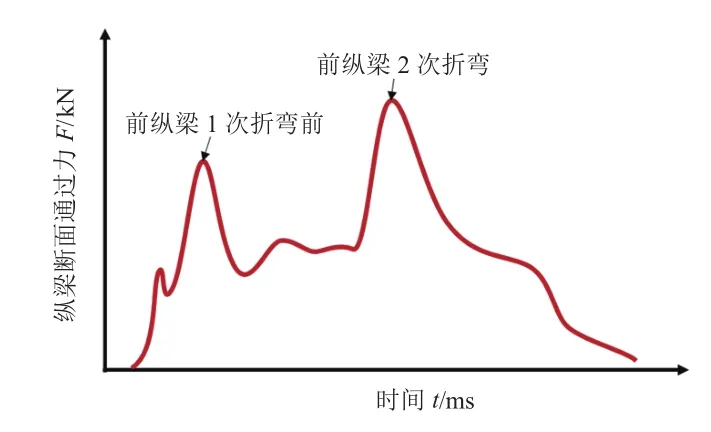

前纵梁作为乘客舱前方的直接传力部品,其变形模式直接影响后方所受载荷方向,如下图所示,前纵梁折弯后,可释放机舱在此区间的溃缩空间S(图13),还可以大幅降低导致乘客舱变形所受载荷的大小(图14)。

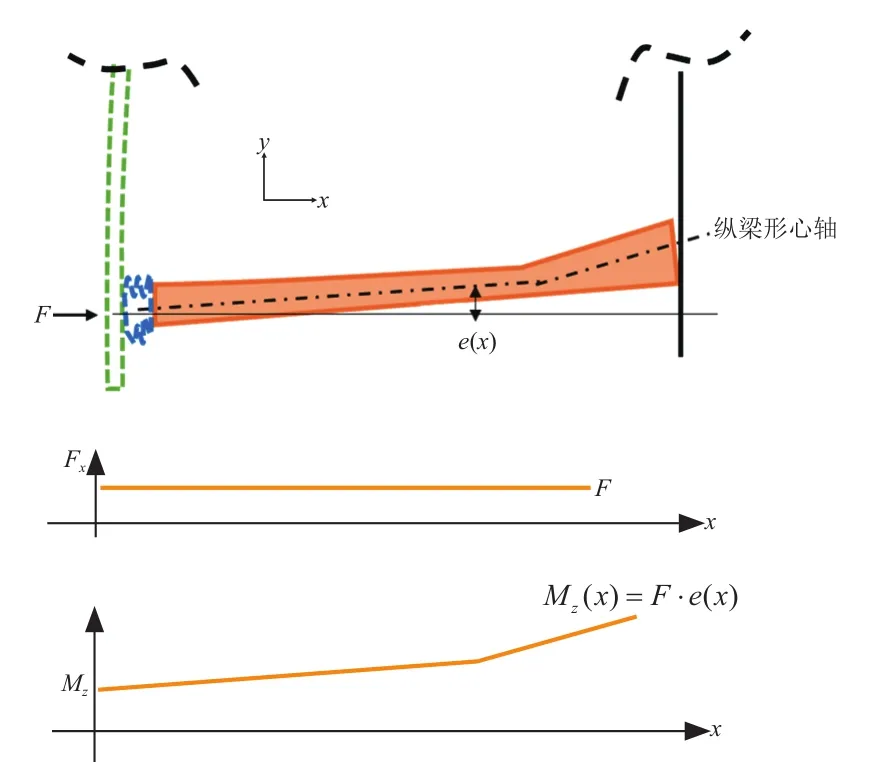

本文将前纵梁的第一次折弯设定在防撞横梁折弯后,在防撞横梁折弯后拖钩套筒变为受载最前点,其受力模型如图15所示。

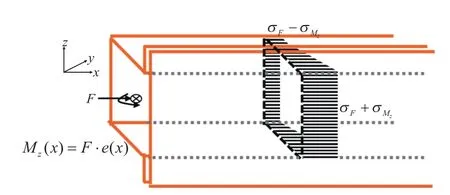

根据断面压弯的受力特性,可分析得知前纵梁断面各处的应力分布,如图16所示。前纵梁内表面压应力相对外侧较小,且越靠近前围的断面形心轴与载荷点y向偏差e越大,产生的Mz也随之增加,从而内侧压应力降低,外侧压应力增加。

图13 前纵梁折弯前后空间释放

图14 前纵梁断面通过力与变形模式的关系

图15 前纵梁变形前受力模式

图16 前纵梁变形前断面应力分布

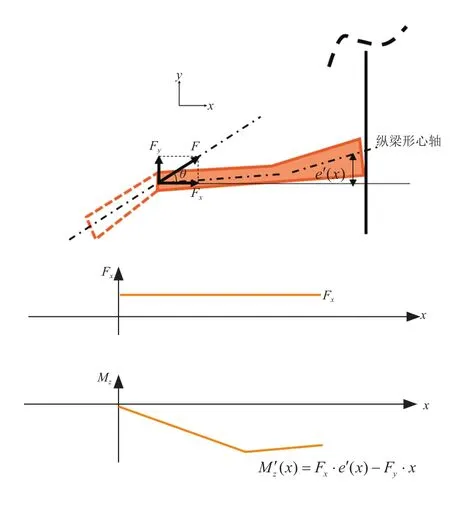

第1次折弯处特别设定最大可承受载荷下降(如通过折弯诱导,如加孔、诱导筋、强度差异化等方式)可以控制前纵梁按计划折弯,此处前纵梁可承受载荷F按断面最大压应力σF+σMz转换计算得出。第1次折弯后,前纵梁后半段受到的载荷方向发生改变,如图17所示。

图17 前纵梁第2次折弯前后段受力模式

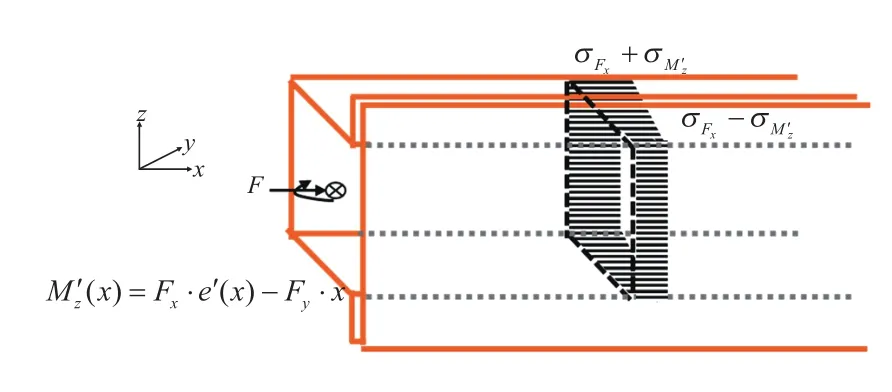

由于Mz方向发生了变化,前纵梁断面压应力变更为内侧比外侧大(图18),且越靠近前围,产生的Mz也随之增加,从而内侧压应力降低,外侧压应力增加。

图18 前纵梁第2次折弯前后段断面应力分布

与第1次折弯处设定方法相同,可控制第2次折弯部位,断面可承受载荷F'按断面最大压应力σFx+σM′z转换计算得出。为控制两次折弯按前后顺序进行,断面可承受载荷设定应满足F'>F,因此,前纵梁整体断面可承受载荷及对象车型的实现方案如图19所示。

图19 对象车型前纵梁设计方案

2 结果验证

通过以上的分析可知,壁障试验位置偏差影响可通过控制防撞横梁的变形模式来消除,车姿制造偏差可通过吸能盒稳定的轴向溃缩模式来控制,前纵梁通过合理的可承受载荷分配及与之匹配的结构方案实现稳定的折弯模式。

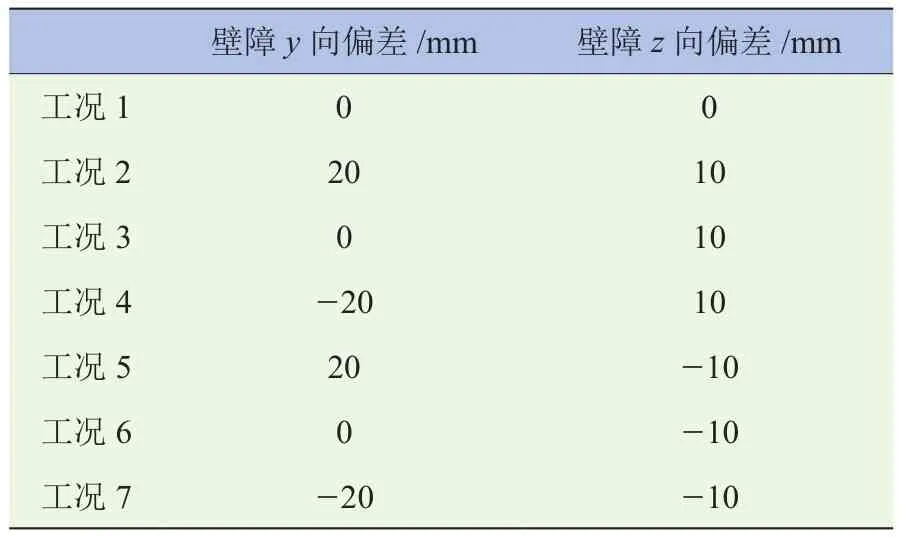

为验证方案的稳定性,根据车辆姿态及试验壁障位置容差,分解出壁障与前纵梁传力路径实际存在7种极限工况。根据车姿设计和C-NCAP设计偏差,进行了7个工况的解析。以壁障与车辆的理论位置关系为参考,7种工况的壁障与前纵梁传力路径的位置关系说明见表1。

表1 七种工况壁障位置偏差说明

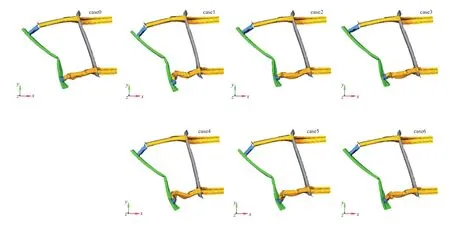

图20所示的CAE解析结果显示,通过以上方法进行改进设计前,仅在工况2、5变形模式和规划一致,其余工况均与计划不符,且各不相同。

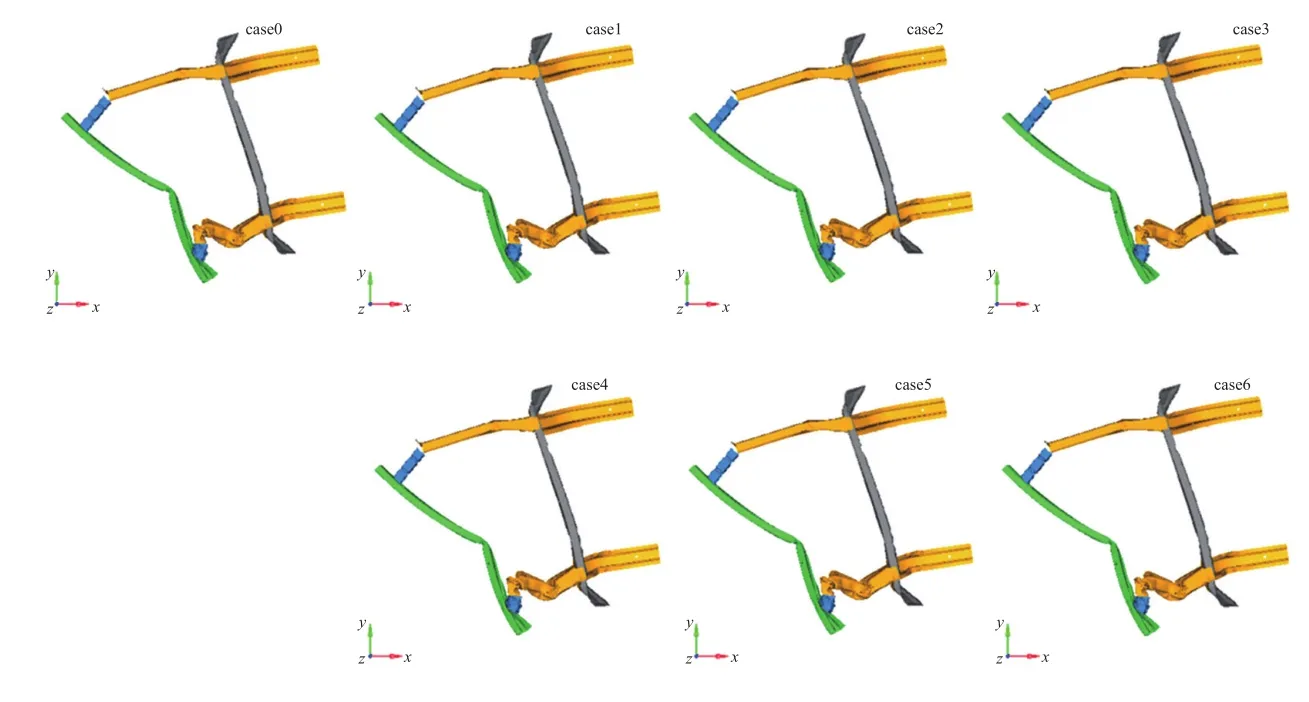

而通过本文详述的方法进行改进后,防撞横梁、吸能盒及前纵梁均按照规划折弯,如图21所示。

图20 设计改进前ODB 七种工况下前纵梁路径变形模式

图21 设计改进后ODB 七种工况下前纵梁路径变形模式

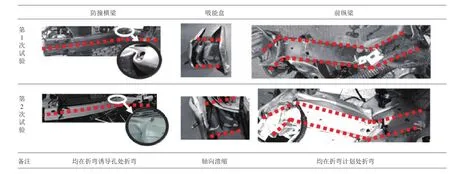

两次实物试验结果表明,防撞横梁折弯位置、吸能盒溃缩模式及前纵梁变形模式均与计划吻合,如图22所示。

综上可判定本文采用的变形模式控制方法可有效地保证试验结果的稳定性和实物性能表现的一致性。

图22 对象车型两次实物试验中前纵梁路径变形模式

3 结论

本文通过分析在ODB工况下,研究试验允许偏差范围中的车体关键路径骨骼零件——防撞梁、吸能盒、前纵梁,完成了从前到后系统性变形模式的规划。基于各零件不同的力学特性,提出了各自的变形模式控制方法及实现案例。经CAE解析和实物试验,验证了控制方法的有效性。