基于CFD和声学风洞的某SUV整车气动噪声性能提升

2019-04-07黄祚华王小碧翁文同

黄 勇,黄祚华,姚 璐,王小碧,翁文同

(东风汽车公司 技术中心,武汉 430058)

当动力总成和路面激励噪声得到有效控制时,在高速行驶工况下,风激励引起的车内噪声问题便凸显出来,客户对气动噪声问题的抱怨率逐年上升。研究表明:车速超过90 km/h时,车内气动噪声开始出现;车速超过120 km/h时,气动噪声贡献60%以上;车速超过140 km/h时,气动噪声贡献80%以上。近年来,整车气动噪声的开发逐渐成为各主机厂的研究热点。声学风洞测试能够排除动力总成和路面的影响,结果可靠,重复性好,是分析气动噪声的最常用的方法之一。

1978年,丰田公司的WATANABE等[1]在风洞试验室对整车的外形气动噪声进行了优化改进分析。1999年,康奈尔大学的GEORGE教授对整车的气动噪声进行较全面的介绍,详细阐述了其产生机理和控制方法,并提出了初略的预测方法[2]。同年,日产汽车的LIDA对风洞的测试技术进行了详尽描述,从气动噪声的客观测量到主观评价,系统地介绍了气动噪声的评价方法[3]。早期的气动噪声控制方法主要体现在测试与经验估算上。随着计算技术和气动声学理论的发展,近年来,利用仿真计算进行车内气动噪声的预测成为新的研究方法。

某自主品牌SUV车型在上市后,客户对高速行驶的气动噪声一直有抱怨,为了补齐新款产品的短板,提升其品质,通过市场调研和数据测试,充分掌握了上一代车型客户的抱怨点和产品性能的薄弱点,在开发新款车型时 ,对关键局部造型进行优化,同时提升和改进了车身隔音、密封等关键部位,并利用声学风洞进行了方案验证。新车型的气动噪声性能得到明显提升,大幅降低了客户抱怨率。

1 整车外形气动噪声源分析

整车外形气动噪声产生的根本原因是车身外表的流动分离引起的压力脉动。气流流过车体表面,因形状发生改变,从而产生由流动分离、气流脱体和尾涡引起的周期性压力脉动,导致钣金振动向车内辐射噪声。

1.1 瞬态外流场计算基本理论

计算模型采用格子玻尔兹曼计算方法,属于流体力学非定常的解析方法[4],时间步长短,能够准确捕捉涡脱落结构和局部的流动特性,详细记录外表面的压力脉动。与传统的N-S方程不同,格子玻尔兹曼方程为:

式中:f(x,v,t)为粒子在时间t、速度v时的概率分布方程;Θ为满足守恒定律的粒子碰撞算子。流体密度ρ(和速度v均通过瞬时总和来获得:

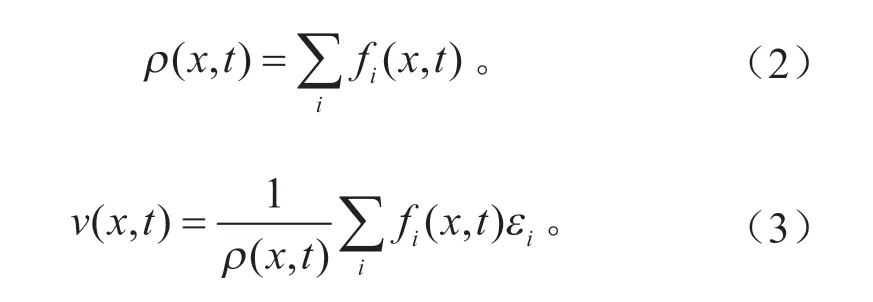

利用商业化软件PowerFlow 代码,得到整车外流场,数值仿真车速为 140 km/h,全细节模型如图1所示,最小网格设置为0.5 mm,仿真物理时间为1 s,0°偏航角,格栅设置为打开。整车模型如图2所示。

图1 模型细节

图2 整车模型

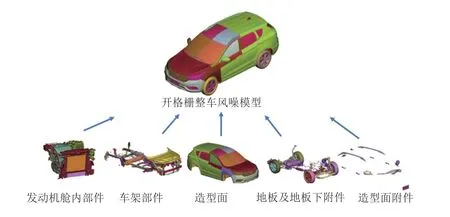

根据仿真计算得到的外部流场如图 3所示,主要的外部声源集中在机罩盖分缝位置、雨刮、落水槽、A柱、后视镜、前侧翼、前轮腔体等区域。计算结果与经验判断基本一致,能够较为真实地反映车身外表面的流动特性和声源大致位置[5],为下一步造型的局部优化提供依据。

图3 声源涡量显示图

1.2 声源识别风洞试验

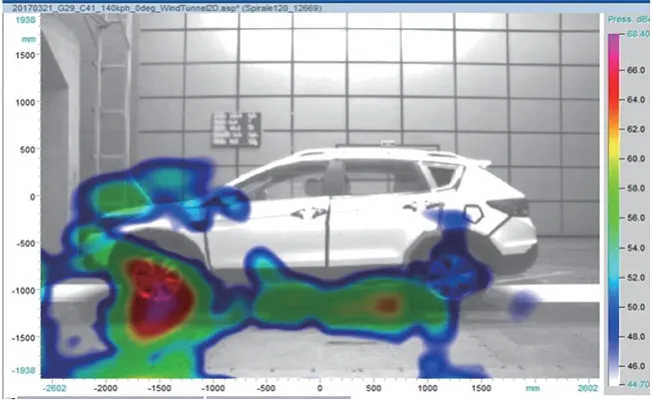

车外声源识别在上海同济大学地面交通风洞中心进行,车速为140 km/h,声源识别系统采用德国某公司的声源识别系统,专为风洞试验设计的抛物线形阵列,尺寸为2 m×2 m,目前所用通道数为120个;分析系统基于波束成型技术的声源识别软件NoiseImage,支持风洞漂移量修正。阵列布置在流场外,平行于风洞测试段的轴对称线的距离为4.9 m;轴向位置将阵列中心与车身中线位置对齐。试验时的环境温度为20~23 ℃,相对湿度为42%~47%,大气压力为102.1~102.4 kPa。本次试验中测试使用120个传声器通道,采样率为48 kHz,采样时间为4 s。

声学风洞声源识别结果如图4所示。车外声源能量集中体现在前轮罩腔体、风窗盖板、发动机罩盖、流水槽、后视镜等区域。这些区域更容易发生流动分离,引起强烈的压力脉动,产生气动噪声。

图4 声学风洞声源识别

2 外形气动噪声性能提升

根据数值仿真与声学风洞测试的对比结果,更进一步确认了整车的主要声源位置,为后续的造型和结构优化提供了可靠的支撑。

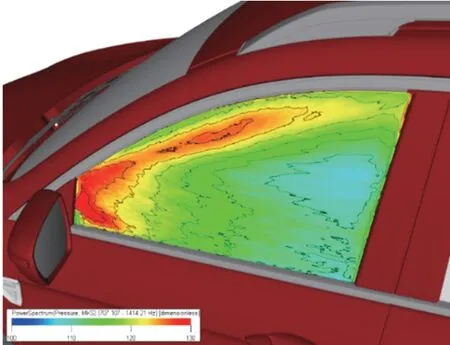

2.1 后视镜气动噪声优化

后视镜突出的钝体结构暴露在气流冲击中,其尾部极易发生流动分离,产生强烈的压力脉动。其产生机理主要分为两类:(1)后视镜支座以及角度导流引起壁面辐射所致的压力脉动声源,如图5所示。(2)后视镜本体气流分离的湍流噪声,如图6所示。

图5 侧窗壁面压力

图6 后视镜尾涡

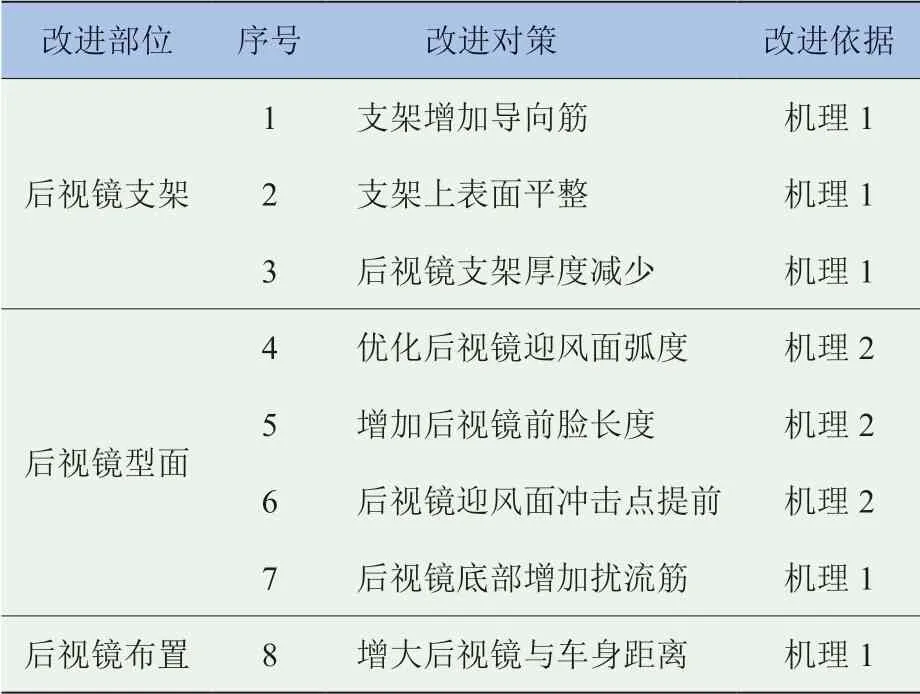

基于以上原理分析,以减小后视镜尾部分离涡大小和采用导流设计降低侧窗压力为原则,提出8项改进对策(表1)。

表1 后视镜改进对策说明

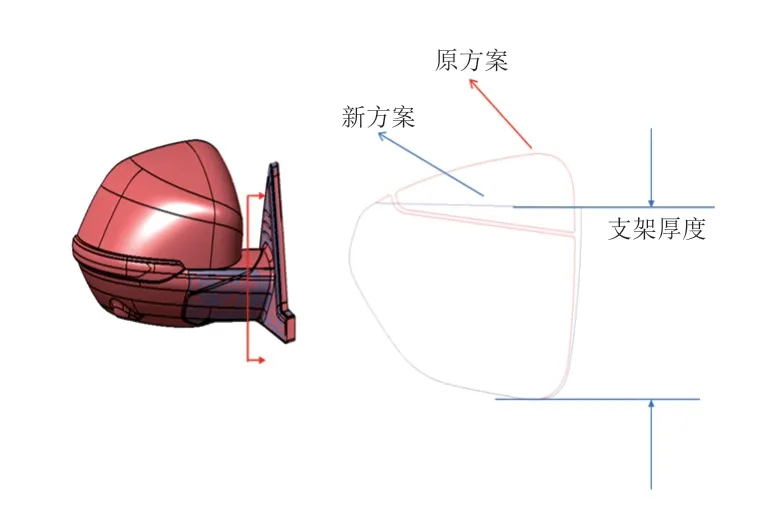

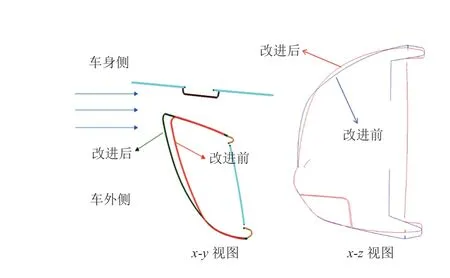

限于篇幅,本文没有将所有改进方案全部呈现,支座的部分改进方案如图7所示,后视镜型面的部分改进方案如图8所示。

图7 后视镜支架改进

图8 后视镜型面改进

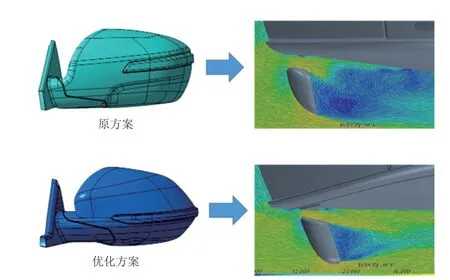

实施以上8项改进对策后,流场分析结果如图9所示,后视镜尾涡区域大大减小,并且快速收敛,尾涡远离玻璃方向流动,减少了壁面的湍流压力脉动,同时也降低了辐射噪声。

图9 后视镜尾部流场

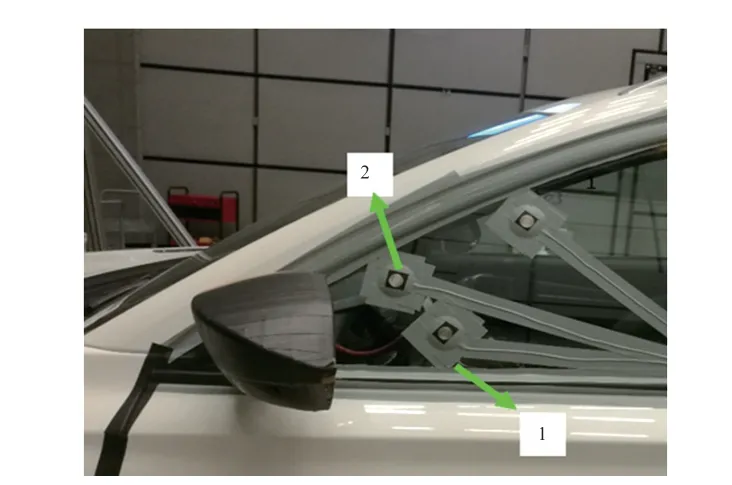

为了验证改进前后的效果,利用声学风洞进行测试,为了排除侧窗隔音的影响,仅对比侧窗表面的声压。监测点取在后视镜尾部,如图10所示。

图10 侧窗表面监测点

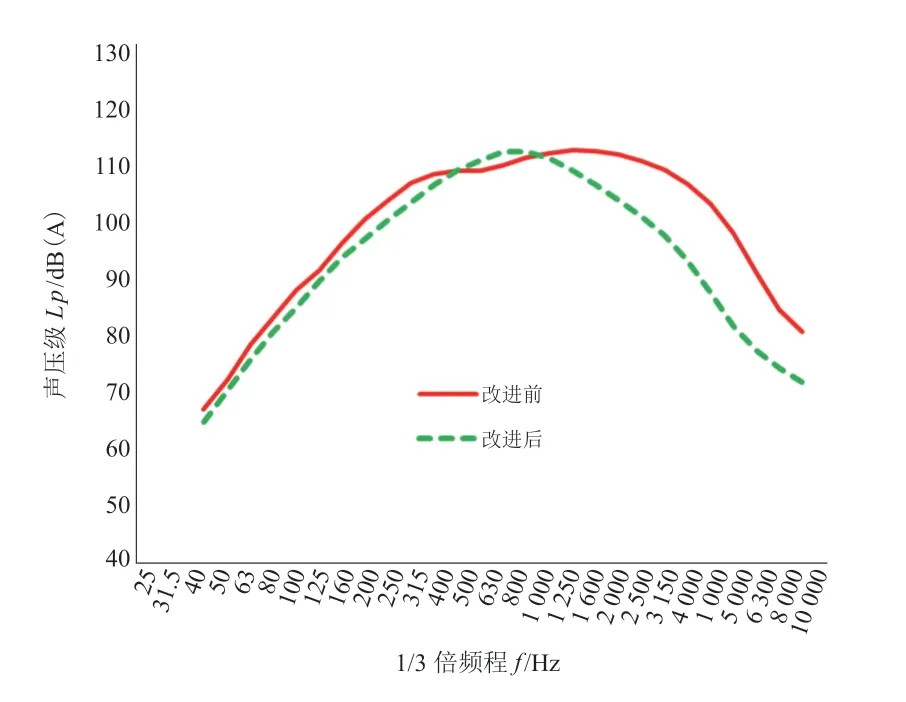

两款后视镜引起的侧窗表面声压级,优化后方案在监测点1位置,800 Hz以上声压级降低约10 dB(A)以上,在监测点2位置,宽频带声压级约下降了10 dB(A),如图11和图12所示。

图11 侧窗表面监测点1声压级

图12 侧窗表面监测点2声压级

2.2 A柱气动噪声优化

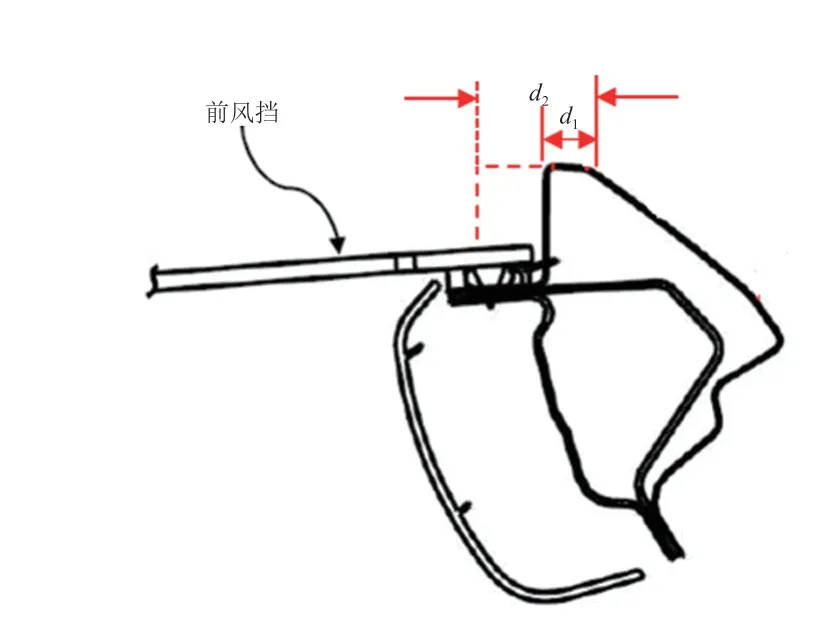

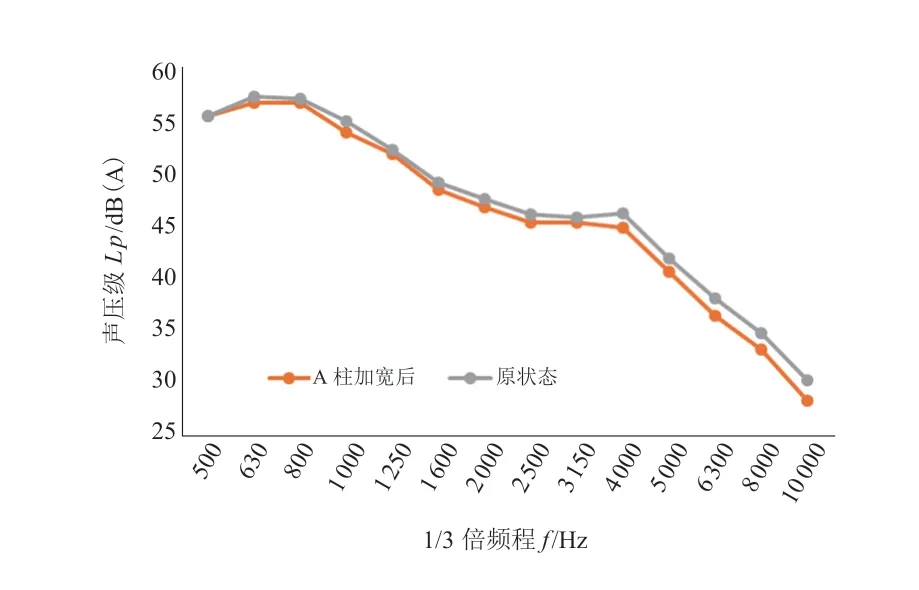

气流绕过A 柱向侧窗流动,这部分气流导致的流动分离是造成前排位置风激励宽频带噪声的主要原因。在流动分离的涡流区,如果压力梯度较大,也会造成靠近A柱的车门密封条的气吸噪声[6]。利用声学风洞,对上一款SUV车型A柱的断面进行了临时方案验证,采用油泥填充的方式增大宽度,推迟了该区域的流动分离,如图13所示,宽度由8 mm(d1)增大到18 mm(d2)。风洞试验结果表明,增大A柱宽度能够提升车内AI,效果达2.5%,如图14所示。

图13 A柱断面优化

图14 优化结果

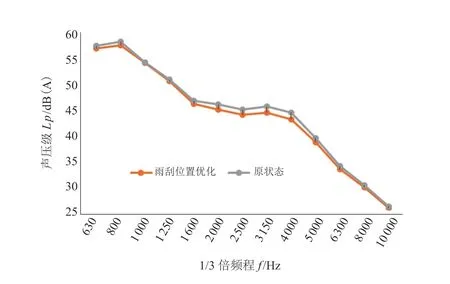

2.3 雨刮气动噪声优化

雨刮作为车身表面的凸起物,气流在经过雨刮时,容易发生分离,形成复杂的非定常涡,导致汽车前风挡位置形成较强的压力脉动,从而产生气动噪声[7]。新款开发车型在设计前期进行了角度和视野的校核,在不影响前方视野的前提下,将发动机罩后边缘抬高,雨刮隐藏在机罩盖后部,避免了气流的直接冲击,减少了雨刮气动噪声。与老款车型的雨刮布置相比,车内AI提升了2%。

图15 雨刮隐藏式布置

图16 雨刮贡献量分析

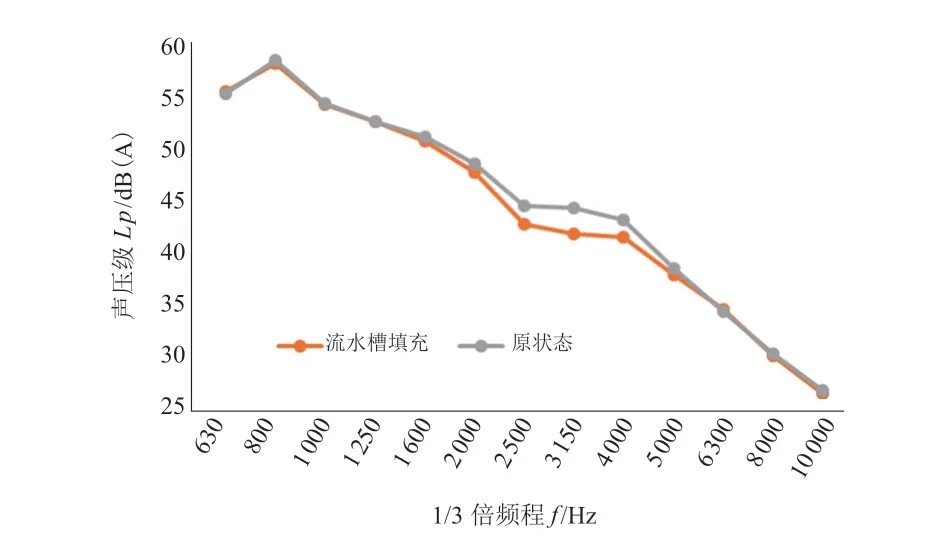

2.4 风窗盖板区域气动噪声优化

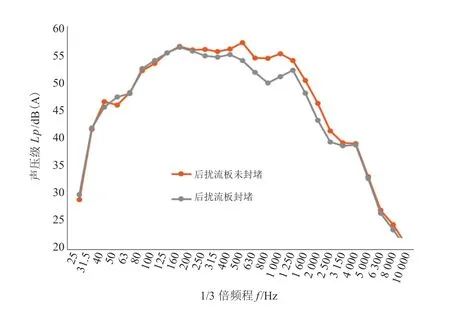

发动机前端气流沿着发动机罩表面向后流动,在机罩后边缘发生分离,然后在风窗盖板区域形成分离涡,分离涡流经过雨刮,会再次形成分离涡,从而产生较强的压力脉动,并通过前风挡向车内传递。根据参考文献[8],封堵此区域可以减少A柱、侧窗和后视镜底座区域,但是会增加前风挡压力脉动的风险。在新款SUV风洞测试中,对该区域进行了验证,采用油泥填充该空腔,如图17所示。封堵空腔后,车内AI值提升了6%,主要贡献频率为2 000~3 000 Hz,最高贡献噪声为3 dB(A),如图18所示。

图17 风窗盖板区域填充

图18 填充后的结果

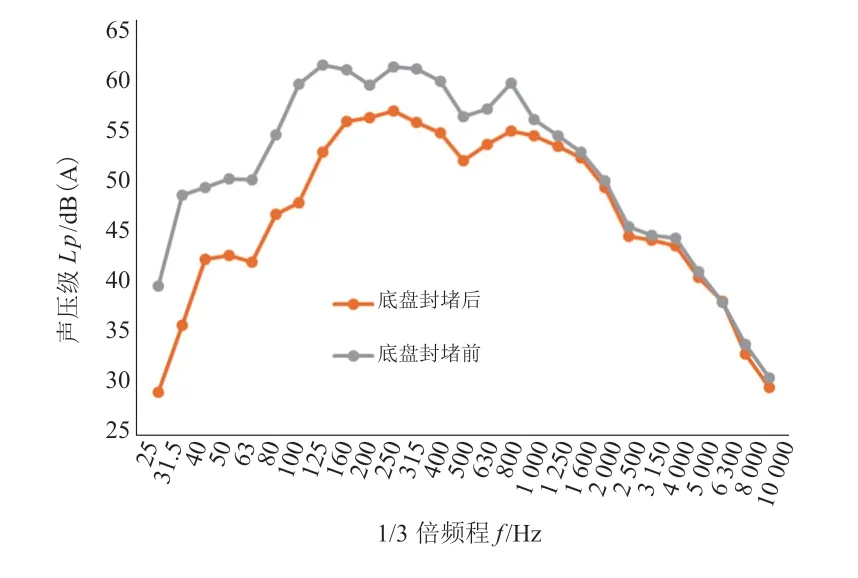

2.5 下车体湍流噪声优化

汽车下车体布置复杂,由动力总成、排气系统、油箱、悬架等部件组成,既要降噪减阻,又要冷却散热。底盘布置不合理,会引起强烈的湍流,产生中低频脉动噪声[8-9]。为了验证底部湍流噪声对车内噪声的贡献,利用木芯板对底部护板进行全封堵,如图19所示。由图20可知,底部气流封堵对车内声压总值(Overall All,OA)贡献大,前排OA值贡献5.5 dB(A)。由于车内90%以上的能量都是由下部和前轮腔气流引起的,所以优化底部流场和提升底部隔音是降低车内气动噪声最有效的途径之一。

图19 底盘全封堵方案

图20 车内噪声频谱

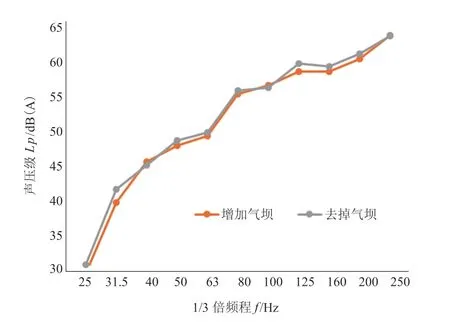

采用临时方案试制保险杠底部气坝以减少轮腔位置气流量,从而减少轮腔位置的流动分离及此处的压力脉动,最终降低气动噪声。试验研究表明,增加气坝对改善车内的低频噪声有较好的效果,如图21和图22所示。

图21 增加保险杠气坝

图22 增加气坝对车内噪声贡献

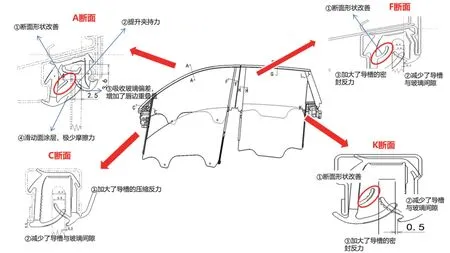

3 车身隔音和密封提升

3.1 车身密封改进

车身密封不良会引起泄漏噪声,通过风洞试验“开窗法”识别出老款车型的主要泄漏位置[10],贡献较大的部位主要有:玻璃导槽、后视镜底座、后视镜线束穿孔密封、白车身气密性和车门密封等,需要对这些部件部位进行改善。限于篇幅,这里不作过多说明。重点说明玻璃导槽的改进,经过风洞分析,导槽对车内噪声的贡献量较大,对车内AI贡献达11%,为了在导槽升降耐久、夹持力和密封之间寻求平衡,经过了多轮验证,最终确定平衡优化方案,如图23所示,在导槽的内侧增加一个反向唇边,经过风洞试验的“开窗法”验证,对车内AI贡献量降低为1%以内。

图23 导槽密封提升说明

3.2 车身隔音提升

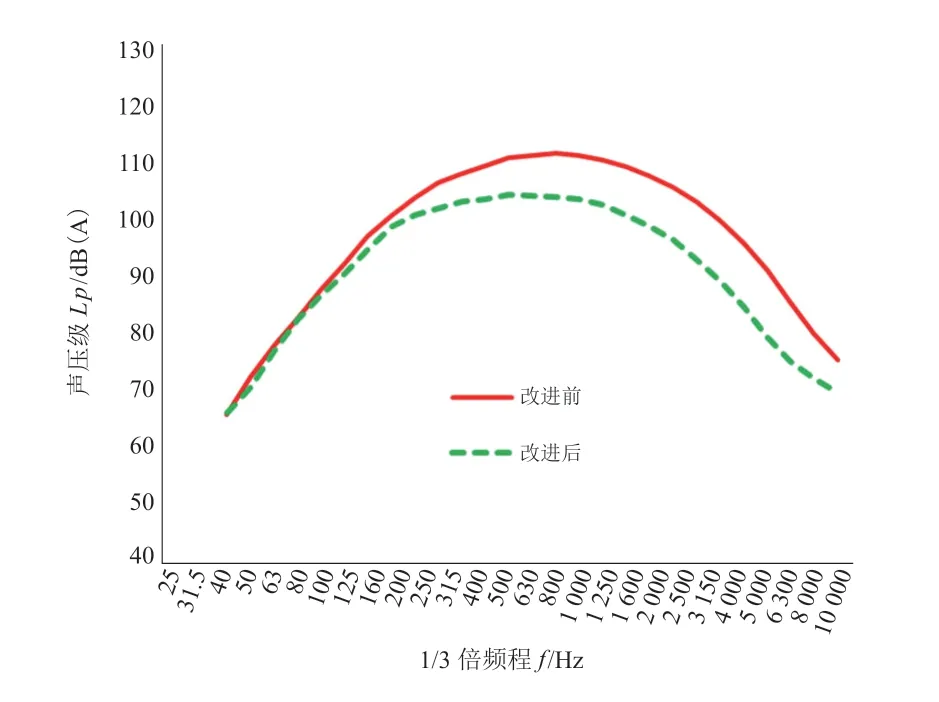

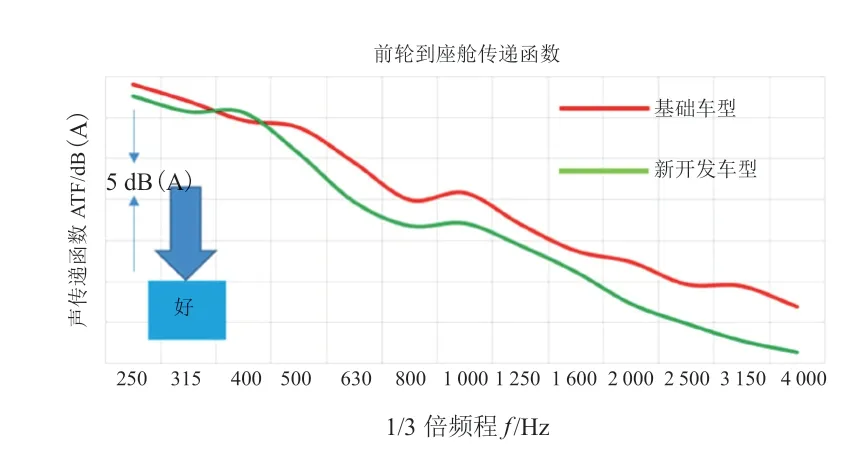

侧窗和底部隔音外部声源向车内传递的主要路径,设计前期就将其侧窗玻璃厚度由3.5 mm提升至4 mm,提高了后视镜、A柱区域声源向车内的辐射噪声。同时,对地毯隔音垫总成也进行了全面提升,相比于老款车型,地毯增加重涂层,面密度提升至2.4 kg/m2,增加了地板的覆盖面积,减少了钣金裸露面积。地板隔音性能提升后,底部的声传递函数降低了3 dB(A)。车身隔音改进前后结果对比,如图24所示。

图24 车身隔音改进前后结果对比

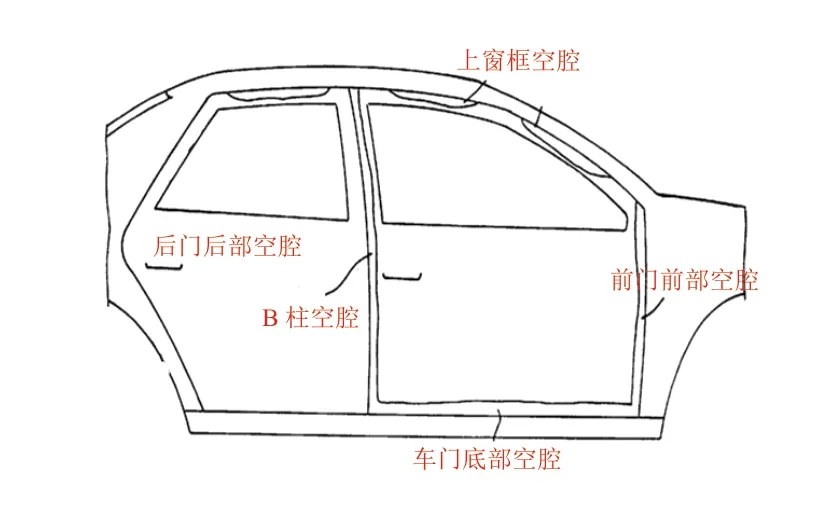

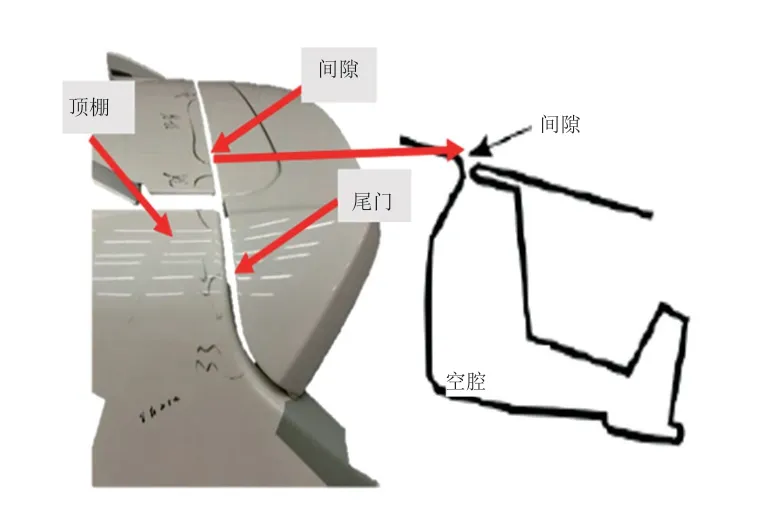

3.3 车身表面空腔噪声优化

汽车外表面存在很多不连续的过渡之处,如图25所示,外流场经过这些不连续的空腔位置时,会发生流动分离,产生强烈的压力脉动,并向车内辐射噪声。空腔噪声不仅与其深度和宽度有紧密联系,还与相对车身的位置有重要关系[5]。对其空腔噪声发生机理,相关文献已经进行了较为深入的研究[8]。

图25 车身不连续处空腔

图26 后扰流板间隙

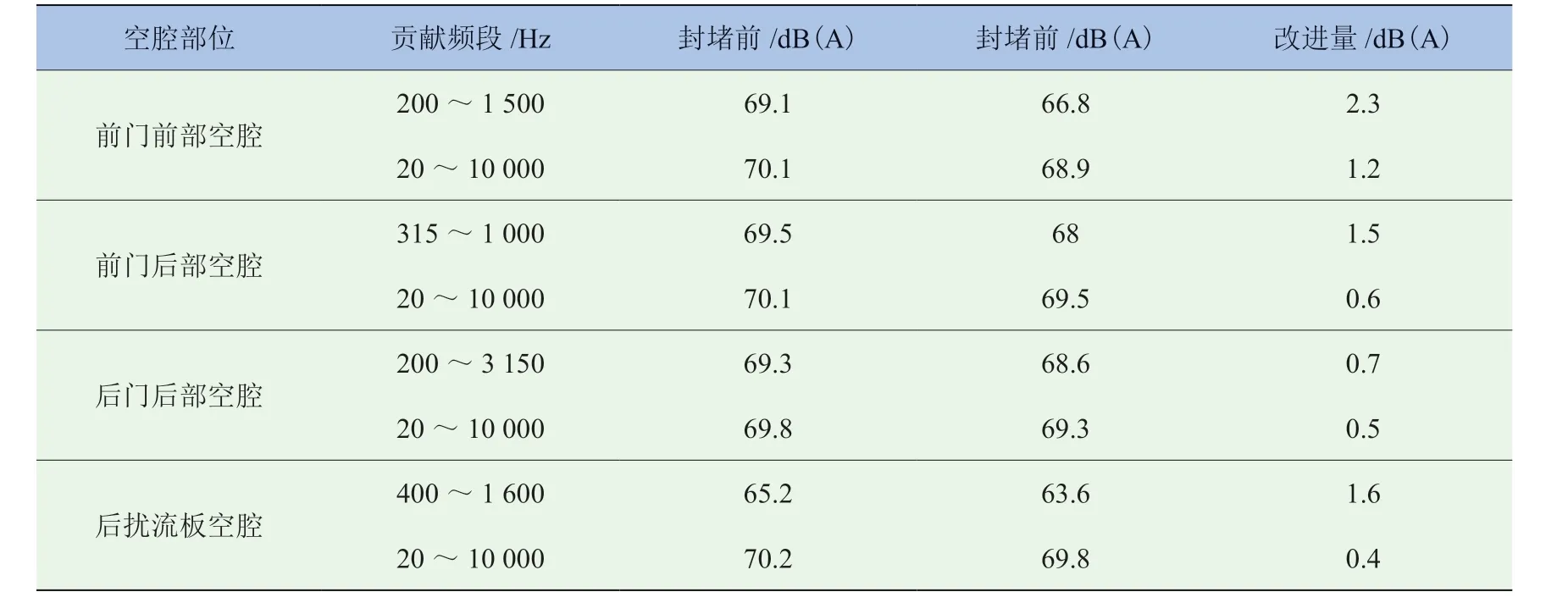

各区域的贡献量分析见表2,不同位置的空腔对车内噪声的贡献频段不同,增加分缝密封条是控制车身表面空腔噪声的主要手段,还未见到从空腔本身形状来优化此类噪声的相关文献,这也是未来研究的热点。

表2 表面空腔贡献量分析

图27 尾门上部空腔密封贡献

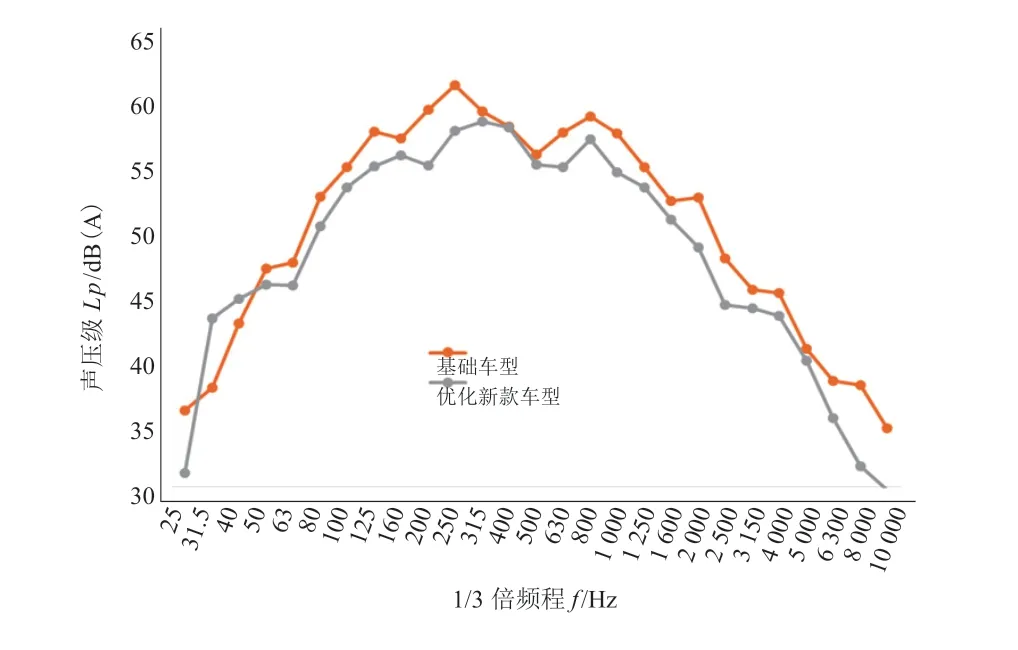

图28 整车气动噪声优化前后结果对比

4 风洞试验验证

为了保证试验结果的可靠性和准确性,验证测试在声学风洞试验室进行。风速为140 km/h,测点布置在4个座椅的外耳位置,同时在车外布置监测点。

基于上述外形气动噪声的改进,相比上一代产品,新款车型车内气动噪声性能得到明显提升,主观感受无泄漏噪声,车内安静舒适,前后乘员能够清晰地交谈。如图28所示,在车速为140 km/h的工况下,车内AI提升10%,车内的整体声压级约降低了1.8 dB(A),新款产品的整体性能得到明显提升。

5 结论

针对某款全新开发的SUV车型,利用CFD仿真和声学风洞对其进行整体的气动噪声性能提升。综合利用仿真和风洞声源识别技术确定了外形气动噪声声源,重点对后视镜、A柱、雨刮布置、底部等区域进行造型优化,在降低外部声源的同时,进一步加强了车体的隔音性能,降低了外部声能量向车内的传递,同时也优化了车体的密封性能,降低了泄漏噪声。利用开窗法对车身不连续表面的空腔进行了验证,新款车型的车内气动噪声水平得到改进。通过本研究可得出以下结论:

(1)上车体产生的噪声主要分布在中高频,对车内AI影响较大,下车体产生的气动噪声分布在中低频,对车内的整体噪声总值影响较大。

(2)表面空腔引起的气动噪声频率特性跟其位置和空腔深度、宽度都有关系。

(3)利用仿真和试验相结合的方法能够更准确地确定声源和改进方向。