利用声学舱进行整车风噪性能开发的研究

2019-04-07王连会毛光军

姜 光,魏 伟,王连会,毛光军

(吉利汽车研究院有限公司,浙江,宁波 315336)

汽车行驶时的主要噪声组成有发动机和动力传动系统噪声、轮胎和路面噪声以及风噪声(即空气动力噪声)。当车速低于50 km/h时,发动机和动力系统噪声为车内噪声的主要来源,当车速在50~100 km/h之间增加时,路面和轮胎噪声逐渐成为车内噪声的主要来源。当车速达到100 km/h及以上时,随着车速的增加,风噪声越来越大,此时,风噪声成为车内噪声的主要来源[1]。汽车高速行驶时的风噪声直接影响着车内乘客的驾乘感受,因此,消费者越来越关注汽车产品的风噪声大小。

空气动力噪声的研究最早可以追溯到二战前后,虽然经过半个多世纪的发展,但气动噪声的理论研究还不够成熟,在此情况下,整车风洞试验成为研究气动噪声的主要手段之一[2-3]。

声学舱是指在数据阶段,试制车制作之前,按照1∶1比例完全体现造型数据的、用于评估和测试车内风噪性能的油泥壳体模型。与气动油泥模型不同,声学舱主要用于风噪性能开发测试,它的前风挡和侧窗均采用玻璃结构,内部为可以布置人工头和其它声学测试设备的空腔。在整车风噪性能开发过程中,利用声学舱可以在试制车制造之前验证A柱、后视镜等关键部件造型对风噪性能的影响,有助于提前规避风噪问题、减少开发成本。因此,声学舱已成为国外很多主流车企进行整车风噪开发的重要手段。随着国内汽车产业的不断发展,上汽、吉利等品牌陆续开始利用声学舱进行整车风噪性能开发工作。

本文首先探讨了新车型开发声学舱的必要性和建设声学舱的技术方法,然后通过某车型声学舱风洞试验,验证了A柱饰条、后视镜镜柄、后视镜底座、前风挡上部等部位造型对风噪性能的影响,为其它新车型的风噪开发前移工作提供了参考。

1 声学舱是风噪开发工作前移的工具

1.1 风噪开发流程

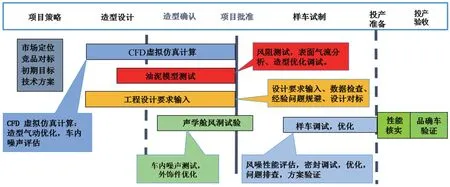

整车风噪性能开发流程[4]如图1所示。由图可知,在新车型开发过程中,要减少因造型引起的风噪风险点,降低设变成本及设变难度,最好能够在造型数据冻结前发现并规避风噪问题。

1.2 风噪开发前移工具

风噪性能测试是风噪性能开发的主要手段之一,受风噪性能测试特殊性的限制,大部分车型的风噪问题都是在项目进展的后期,接近量产时的样车上发现的。后期排查、整改风噪问题不但设变困难、设变成本高,而且有可能会影响到产品按时投放市场,影响公司的经营效益。因此,要避免后期风噪问题设变困难及设变成本高等问题的出现,风噪的开发测试工作需要前移。

风噪性能开发前移的工具主要有数据检查、计算机辅助工程(Computer Aided Engineering,CAE)仿真分析以及油泥模型风洞试验。数据检查工作主要是根据以往车型的开发经验对影响风噪性能的相关设计进行校核,旨在提前规避已有的风噪问题。CAE仿真工作主要有两种方式,一种是通过计算流体力学(Computational Fluid Dynamics,CFD)仿真对整车表面气流进行分析和优化,另一种是通过气动声学仿真对车内噪声进行评估。油泥模型风洞试验包括气动油泥模型试验和声学舱试验两种。前者主要用于风阻测试、表面气流分析等目的,目前已被国内外主流车企广泛采用;后者用于评估和测试车内风噪性能,可以测试机舱盖、A柱、雨刮、后视镜等部位造型对车内风噪的影响。由于制作成本、经验等因素,国内利用声学舱进行整车风噪性能开发的主机厂还在少数。

图1 整车风噪性能开发流程

1.3 声学舱的必要性

目前,国内大部分汽车品牌前期风噪开发手段主要依赖数据检查和CAE仿真两种方式。数据检查能够规避一些常见风噪问题,但存在不能预测车内风噪水平和无法评估车身造型对车内风噪性能影响的缺点。CAE仿真对整车造型的气动优化有重要作用,但对整车风噪性能的计算尚未达到实用精度,只能对整车造型或车身较大的造型变化进行简单的评估。因此,整车风噪性能评价只能依赖于样车测试。

在整车风噪性能开发过程中,为了保证风噪性能达标,在属性目标批准之前应对整车的风噪性能进行一定评估。对于上车体全新开发的车型,在没有测试样车的情况下,只能通过建造全尺寸声学舱对车内的风噪性能进行比较准确的评估。应用声学舱进行风噪性能开发,可以把风噪性能测试工作前移6到9个月,在样车试制完成前测试验证机舱盖、雨刮、A柱、后视镜等部位造型对车内风噪性能的影响,从而减少后期整改问题和重新开模的费用。

2 建造声学舱的技术要求

相较于气动油泥模型建造,声学舱建造的技术难度更大、成本更高。声学舱建造对车身外表面、内饰、发动机舱、下车身、车身骨架、附件系统等都有一定的技术要求。

对于声学舱底盘和车身骨架的建造,一般情况下可以寻找一款基础车制作声学舱底盘,并采用玻璃钢制作车身骨架。在外饰方面,首先,要保证车身表面有足够厚度的油泥,以便在测试过程中对A柱、后视镜等局部造型进行优化;其次,车身表面的油泥或零部件在声学舱移动或风洞测试过程中不能发生脱落或松动;然后,需要考虑某些部件的可拆性,即在不破坏声学舱表面造型和密封的情况下可以对雨刮、后视镜等部件进行拆换;此外,还需要对机舱盖、车门、天窗等部件或总成进行固定、密封等特殊处理。在内饰方面,需要考虑的主要有内部声学处理和测试设备布置等问题。在发动机舱和附件系统方面,在选定材料后,便可进行相关零部件的制作。最后,对声学舱的表面公差、各个系统或部件的装配、声学舱与实车的偏差等均需提出相应要求。

3 利用声学舱进行某车型风噪性能开发

某SUV车型开发过程中,为防止数据冻结后出现难以更改的风噪问题,需要对A柱饰条、后视镜、雨刮、机舱盖等部位造型的风噪性能影响进行提前预测。在CAE仿真还不能准确计算具体造型细节对风噪性能的影响、数据检查表无相关检查条例的情况下,项目组决定利用声学舱进行该车型的风噪性能开发工作。

3.1 A柱饰条对风噪性能的影响测试

由文献[5]可知,A柱与前风窗之间较小的断差、合理的A柱饰条设计,均有利于车内风噪表现。在A柱相对前风挡玻璃的断差较大的情况下,风噪开发工程师建议该车型两侧A柱增加A柱饰条设计。为推动风噪建议的实施,利用声学舱风洞试验验证A柱饰条对车内风噪性能的影响。如图2所示,A柱饰条在400~1000 Hz之间对车内风噪性能有明显的改善作用,语音清晰度(Articulation Index,AI)改善1.2%。

图2 A柱饰条对风噪性能的影响

在声学舱风洞试验过程中发现,当A柱饰条顶部相对于前风挡玻璃有一定起翘角时(图3), A柱饰条对风噪性能的影响是消极的,当A柱饰条顶部近似平行于前风挡玻璃时,A柱饰条对风噪性能改善起到积极的作用。

图3 A柱饰条顶部与前风挡玻璃的位置关系

3.2 后视镜对风噪性能的影响测试

后视镜是前排主要外部噪声源之一,后视镜表面造型、镜柄造型以及底座造型对后视镜区域风噪声均有较大影响。鉴于已开发车型中经常出现后视镜风噪大无法整改的问题,项目组决定将后视镜开发工作前移,利用声学舱验证该车型后视镜造型对风噪性能的影响。

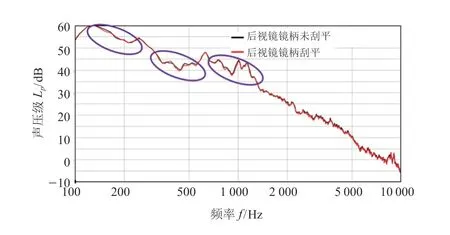

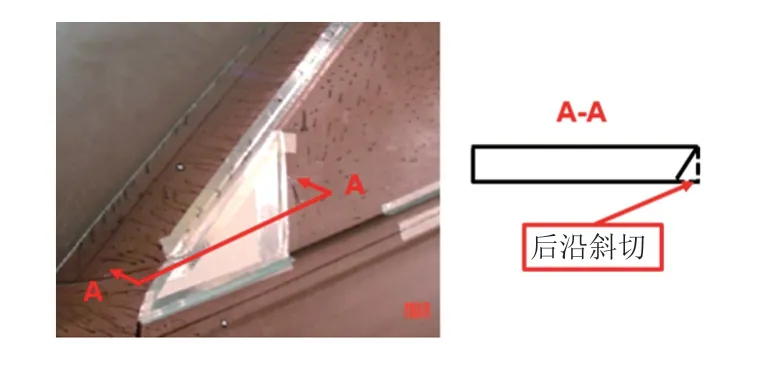

图4~6分别是后视镜镜柄上表面造型、后视镜底座后沿造型、后视镜整体造型对风噪性能影响的测试数据。由测试数据可知,后视镜镜柄刮平(图7)、后视镜底座后沿斜切(图8)对风噪性能改善均有积极作用,AI分别提升1%和1.8%;去掉后视镜(图9)AI提升2.6%。

图4 后视镜镜柄造型对风噪性能的影响

图5 后视镜底座后沿造型对风噪性能的影响

图6 去除后视镜对风噪性能的影响

图7 后视镜镜柄刮平

图8 后视镜底座后沿斜切

图9 去除后视镜

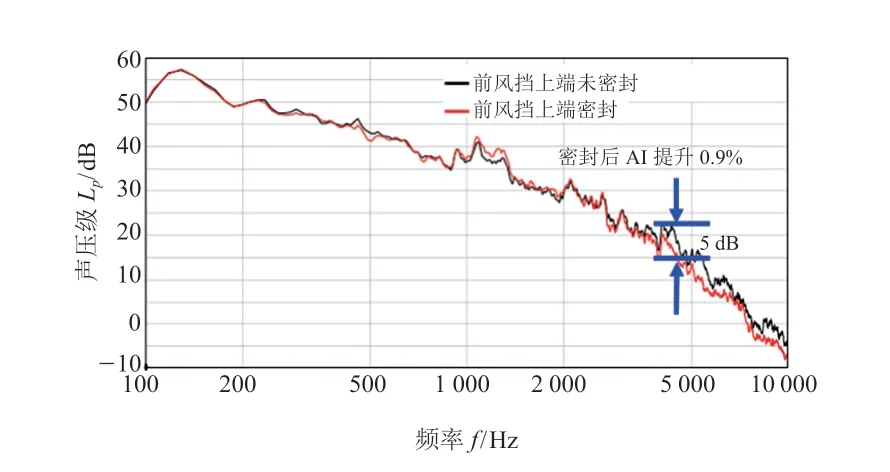

3.3 前风挡上沿哨音问题测试

利用声学舱风洞试验,不仅可以评估各部位外造型对风噪性能的影响,还可以提前验证进气格栅、后视镜等区域是否存在哨音问题。在声学舱风洞试验过程中,发现该车型前风挡上沿存在轻微的哨音问题,图10为前风挡上沿贴胶带前后的测试数据。

图10 前风挡上沿对风噪性能的影响

3.4 声学舱油滴试验

由文献[6]可知,车辆外表面如果发生气流分离,则容易在分离区域产生较大的气动噪声。在声学舱风洞测试的同时,可以通过油滴试验观察机舱盖、前风挡、A柱、后视镜等部位的气流走向,预测是否存在气流分离现象,从而对相关部位的造型优化提供参考。图11~13是该车型机舱盖、A柱、后视镜等区域的油滴试验示意图。由图可知,A柱、后视镜表面气流并无明显脱体现象,满足风噪设计要求,而机舱盖表面存在两处脱体现象,可以通过刮油泥的方式优化机舱盖表面相关区域的造型。

图11 机舱盖油滴试验

图12 A柱油滴试验

图13 后视镜油滴试验

4 结论

利用声学舱风洞测试,不仅可以在数据冻结前验证A柱饰条、后视镜等部位造型对车内风噪性能的影响,还可以提前发现哨音等异响问题。利用声学舱油滴试验,可以预测机舱盖、A柱、后视镜等区域是否存在气流脱体现象,为相关区域造型优化提供参考。研究表明,利用声学舱进行整车风噪性能开发,可以将A柱、后视镜等关键部位的风噪性能测试提前6到9个月,对提前规避风噪问题、减少设变成本和周期具有重要意义。