电动汽车机舱散热问题CFD仿真分析优化及试验验证

2019-04-07李喆隆李现今

李喆隆,李 涛,李现今

(北京新能源汽车股份有限公司,北京 100176)

电动汽车近年来快速兴起,并且有逐步代替传统燃油车的趋势,研究电动汽车机舱的散热特点具有重要意义。由于电动汽车没有内燃机,它的机舱内既没有温度达到600 ℃时导致的强辐射排气管路,也没有需要大量散热的内燃机水套。电动汽车前机舱相对于燃油车仅需较小的前格栅开口来引进新风进行散热。现阶段电动汽车大多沿用燃油车的散热器和风扇来冷却电机水套与电池,其散热能力有较大盈余。因此,电动汽车机舱内的空调冷凝器的散热问题便凸显出来。

目前,分析电动汽车机舱散热问题有两种方式:环境舱试验和CFD仿真。环境舱试验包括整车热平衡试验和整车降温试验。由于现阶段机舱内散热器能力的盈余,电动汽车热平衡试验发现的问题往往是电机、绝缘栅双极型晶体管(Insulated Gate Bipolar Transistor,IGBT)和电池的零部件内局部过热。机舱内冷凝器是否有足够的散热能力,会在电动汽车降温试验中体现出来。该试验方法的优点是可信度高,能够为研发提供直接的整改依据;缺点是成本高、周期长,不能在设计初期及时发现问题。CFD仿真的优点是成本低、周期短,能够在研发早期发现关键问题,缩短整车开发周期。然而要想完全模拟电动汽车降温试验,需要三维机舱热流场、整车一维能量流、空调箱和乘客舱的三维热流场共同的瞬态耦合计算,目前国内几乎难以完整开展。通过模拟机舱内稳态的流场来获得关键信息是当前可行的技术路线。目前,大部分国内车企采用仿真与试验相结合的方式来解决机舱散热问题。

针对某电动汽车进行降温试验时发现,以车速40 km/h行驶10 min后,驾驶员和副驾驶头部平均温度从60 ℃降到了33 ℃,没有降到目标值30 ℃。为提升空调系统在车辆行驶时的换热能力,采用CFD仿真方法分析了机舱的恒温流场,从仿真结果判断出试验中回流冷凝器的高温气体偏多,降低了制冷能力[1],之后通过增加冷凝器导流罩和调整格栅开口,增加了新风的流入,提高了冷凝器的换热能力[2]。最终在验证试验中,以车速40 km/h行驶10 min后,头部平均温度从60 ℃降到了28 ℃,显著提升了空调对乘员舱的降温能力。

1 CFD计算模型

1.1 仿真计算基本理论

1.1.1 控制方程

采用三维常密度的不可压缩恒温湍流来模拟机舱流场,它遵循Navier-Stokes方程组的质量守恒和动量守恒规律[3]。

连续性方程为:

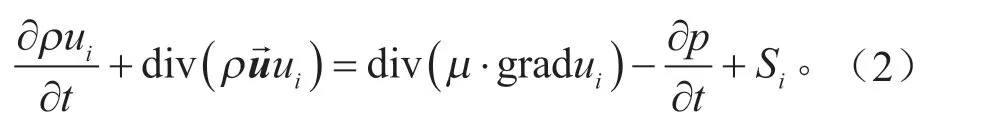

动量守恒方程为:

式中:t为时间,s; →u为流体速度,m/s;p为流体微元上的压强,Pa;μ为流体粘度,(kg·m-1·s-1),Si为动量守恒中的广义源项;i=1,2,3,…,n为三维直角坐标轴的序号。

1.1.2 湍流计算方法

求解N-S方程的湍流问题时,可以采用雷诺时均法(Reynolds Time Average),大涡模拟法(Large Eddy Simulation),格子波尔兹曼法(Lattice Boltzmann Method)以及直接数值模拟法(Direct Numerical Simulation)。

根据确定粘度的方法,雷诺时均法分为零方程模型、一方程模型和两方程模型,两方程模型还分为k-ε模型和k-Ω模型。本研究采用两方程模型中Realizable的k-ε湍流模式来模拟机舱流场[4]。

1.2 网格处理

建立包括前机舱内所有部件的整车模型。整车面网格量约为700万,采用三角形网格单元划分,最小网格尺寸控制在1 mm。整个长方体计算流场域的尺寸为:12倍的车身长、8倍的车身宽和5倍的车身高。体网格量为3 000万个,采用Trim网格。对前机舱中的前格栅、冷却模块和风扇进行加密,加密区网格为1 mm,以达到通过局部网格细化来提高计算精度的目的。电动汽车的格栅开口位于前保险杠下方,如图1所示。电动汽车的底部结构具有底护板和电池包,如图2所示。

图1 电动汽车整体外观

图2 电动汽车底部结构

1.3 边界条件

整车空调降温的试验条件为:车速40 km/h,环境空气温度38 ℃,光照1 000 W/m2,内循环,吹面模式,最大风量,最大制冷。试验正式开始前需热浸置车辆,使前排头部平均温度达到60 ℃。

与上文相对应的是,仿真分析中冷凝器和散热器采用多孔介质模型,风扇用MRF模型,车轮旋转,冷却风扇为双风扇,主驾侧转速为2 850 r/min,副驾侧转速为2 350 r/min。模拟工况时,车速为40 km/h和0 km/h ,计算域进口为速度边界条件,出口为压力边界条件。计算0 km/h工况是为了方便评估车速为40 km/h时通过冷凝器且来自前格栅的新风量。

2 研究的情形

仿真分析了6种情形,分别是基础状态、增加格栅开口、理想导流罩、新造型前保、有上横板的工程导流罩、最终状态。试验方面对基础状态和最终状态进行了整车降温试验。

2.1 基础状态

基础状态的格栅开口分为两部分,上部1个大开口,下部3个小开口。

2.2 增加格栅开口

将基础状态的格栅开口上部分向外多开一圈,同时增加下部分的3个通风口的面积,如图3所示。

图3 电动汽车的外观

2.3 理想导流罩

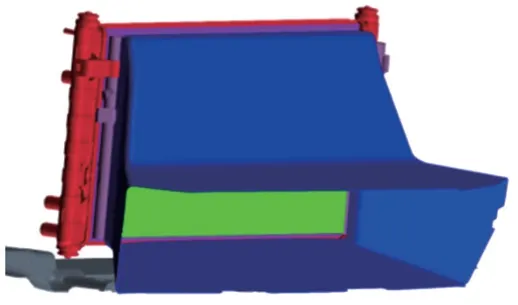

在增加格栅开口的基础上,在冷凝器前方增加了一个四面全包裹式导流罩,导流罩从格栅引风,最后扩张至整个冷凝器表面,如图4所示。该车是燃油车改款电动车,沿用燃油车的冷却模块,因此冷凝器在散热器的前方。

图4 理想导流罩

2.4 新造型前保

在基础状态的基础上,更换了新前保造型,格栅开口为一个整体大开口,开口的面积明显比基础状态大,如图5所示。同时,优化调整了散热器下方的横梁结构形式,封堵了它们之间原有的缝隙。

图5 新前保险杠和格栅

2.5 有上横板的工程导流罩

在新造型前保的基础上,设计了工程化的导流罩,主要引导冷凝器两侧气流,导流罩的下部有强化聚风的作用,上部附加上横板,能够聚拢上部气流。

2.6 最终方案

在有上横板的工程导流罩的基础上,由于装配工艺的问题,取消了导流罩上部的横板,此状态为最终方案。

图6 冷却模块及周边导风结构

3 结果与讨论

3.1 基础状态

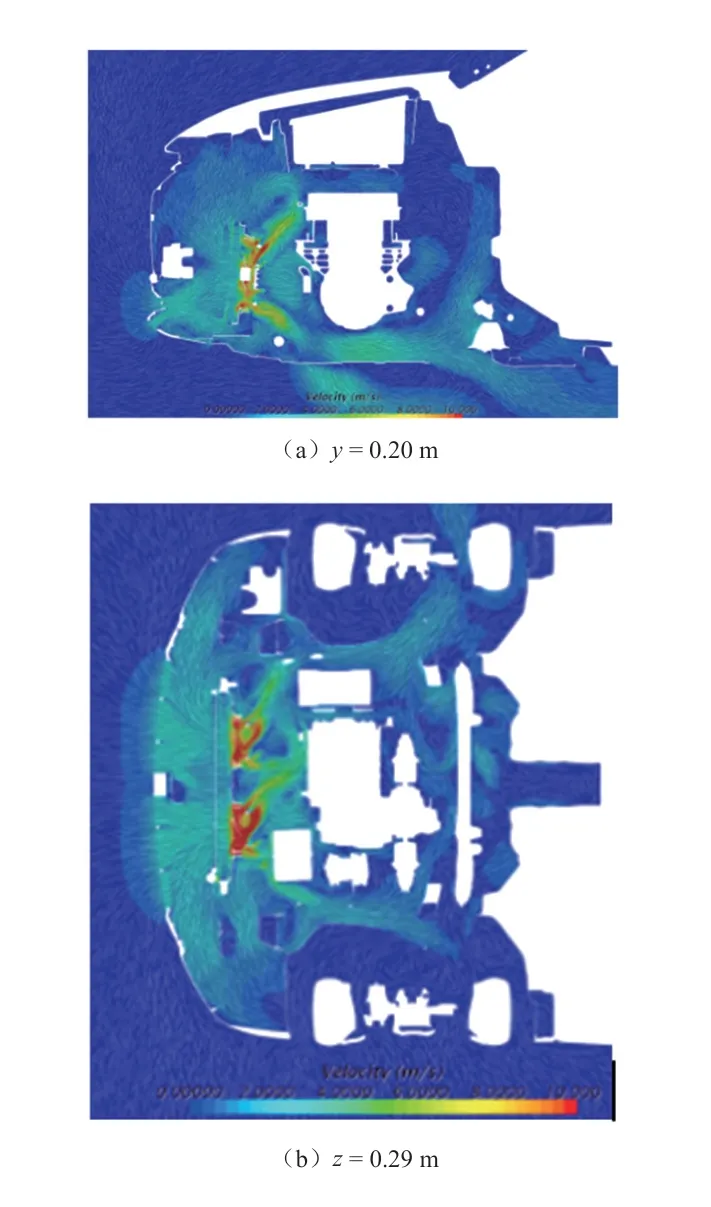

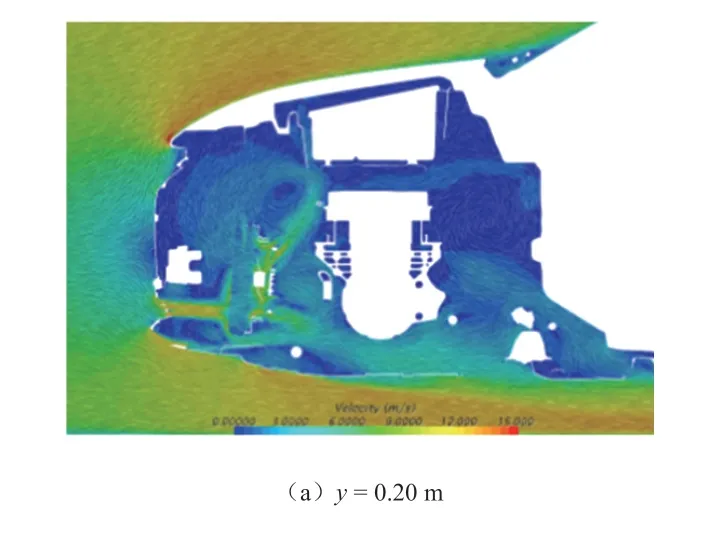

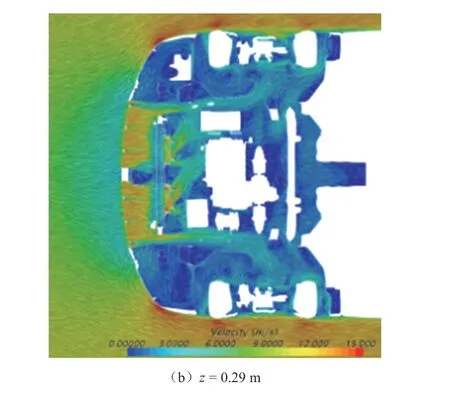

样车试验时以车速40 km/h行驶10 min后,驾驶员和副驾驶头部平均温度从60 ℃降到了33 ℃,没有降到目标值30 ℃,头部平均温度从60 ℃降到了30 ℃所需时间为19 min。仿真分析结果显示,车速40 km/h时,格栅进风0.351 kg/s,冷凝器进风0.390 kg/s;车速0 km/h时,格栅进风0.120 kg/s,冷凝器进风0.359 kg/s。由于40 km/h车速下的冷凝器回流占比统计困难,所以通过用怠速时格栅进风占冷凝器进风比例间接反映出来。怠速时新风过少,说明冷凝器高温回流较多,进而说明车速为40 km/h时,回流冷凝器的高温气体也偏多,影响了冷凝器的制冷能力。车速为40 km/h时,气流大多通过上方开口进入机舱内,下方开口没有明显气流流入,如图7所示。怠速时在冷却风扇抽吸的作用下,上、下开口均有明显气流流入,如图8所示。同时能看到两种车速下,冷凝器上方和两侧均有明显回流。

图7 车速40 km/h时机舱内的气流速度分布(基础状态)

图8 怠速时机舱内的气流速度分布(基础状态)

3.2 增加格栅开口

在增加格栅开口状态下,车速为40 km/h时,格栅进风0.549 kg/s,冷凝器进风0.401 kg/s;车速为0 km/h时,格栅进风0.176 kg/s,冷凝器进风0.361 kg/s。虽然40 km/h车速时的格栅进风量比冷凝器进风量高,但不能说明通过冷凝器的风全部来自格栅,仍有相当的回流量。两种车速下的冷凝器进风相对于基础状态变化不大,怠速时格栅进风变化明显,增加了约47%。车速为40 km/h时,气流通道在z方向比基础状态更宽,如图9所示。怠速时,格栅处气流速度比基础状态增大,如图10所示。

图9 车速40 km/h时机舱内的气流速度分布(增加栅格开口)

图10 怠速时机舱内的气流速度分布(增加格栅开口)

3.3 理想导流罩

在理想导流罩状态下,车速为40 km/h时,格栅进风0.475 kg/s,冷凝器进风0.427 kg/s;车速为0 km/h时,格栅进风0.282 kg/s,冷凝器进风0.334 kg/s。车速为40 km/h时,格栅进风比增加格栅开口时减小约14%,怠速时格栅进风比增加格栅开口增加约60%。这说明能够流入冷凝器的新风得到进一步增加。车速为40 km/h及怠速时,导流罩内侧气流速度大,外侧速度低,形成比较明显的分界,如图11和图12所示,从而有效阻断了回流。

图11 车速40 km/h时机舱内的气流速度分布(理想导流罩)

图12 怠速时机舱内的气流速度分布(理想导流罩)

3.4 新造型前保

在新造型前保状态下,车速为40 km/h时,格栅进风0.941 kg/s,冷凝器进风0.388 kg/s;车速为0 km/h时,格栅进风0.197 kg/s,冷凝器进风0.359 kg/s。车速为40 km/h时,格栅进风比基础状态增加约170%,怠速时格栅进风比基础状态增加约64%。这说明能够流入冷凝器的新风明显增加。气流格栅处的进风通道在z向明显比基础状态增宽,如图13和图14所示。

3.5 有上横板的工程导流罩

图13 车速40 km/h时机舱内的气流速度分布(新造型前保)

图14 怠速时机舱内的气流速度分布(新造型前保)

在有上横板的工程导流罩状态下,车速为40 km/h时,格栅进风0.839 kg/s,冷凝器进风0.412 kg/s;车速为0 km/h时,格栅进风0.226 kg/s,冷凝器进风0.353 kg/s。车速为40 km/h时,格栅进风比新造型前保时降低约11%,冷凝器通风量增加6%,怠速时格栅进风比新造型前保时增加约15%,冷凝器的通风量变化很小,流入冷凝器的新风进一步增加,冷凝器制冷能力比新造型前保时要高。车速为40 km/h及怠速时,工程导流罩内侧气流速度大,外侧速度低,形成比较明显的分界,如图15和图16所示。

图16 怠速时机舱内的气流速度分布(有上横板的工程导流罩)

3.6 最终方案

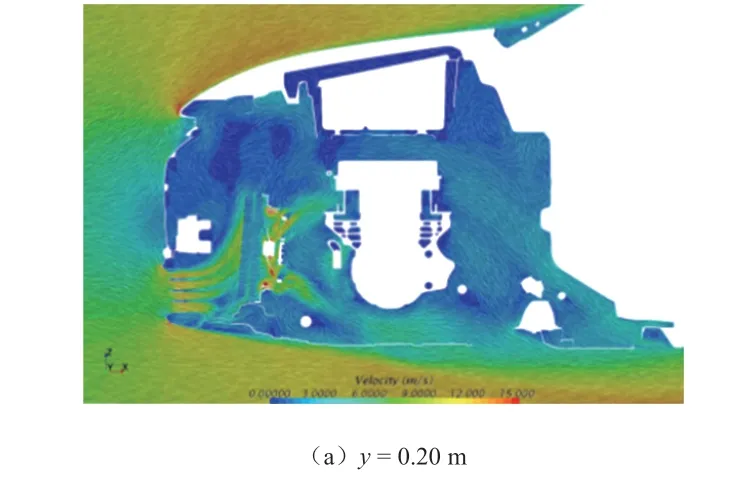

在最终方案状态下,车速为40 km/h时,格栅进风0.842 kg/s,冷凝器进风0.399 kg/s;车速为0 km/h时,格栅进风0.204 kg/s,冷凝器进风0.357 kg/s。相对于新造型前保,车速为40 km/h时,格栅进风降低约11%,冷凝器的通风量降低约3%;怠速时,格栅进风增加3%,冷凝器的通风量变化很小。这说明流入冷凝器的新风与新造型前保时的相比有所增加,冷凝器制冷能力也比新造型前保时要高。相对于基础状态,车速为40 km/h时,格栅进风增加约140%,冷凝器的通风量增加约2%;怠速时,格栅进风增加70%,冷凝器的通风量略微减小。车速为40 km/h及怠速时,最终方案导流罩在冷凝器两侧有效聚拢了来自格栅的新风,阻断了回流,但没能够聚拢流经冷凝器上方的新风,如图17和图18所示。

采用最终方案的样车进行验证试验时,以速度40 km/h行驶10 min后,驾驶员和副驾驶头部平均温度从60 ℃降至28 ℃,达到降温目标值30 ℃,头部平均温度从60 ℃降到30 ℃,所需时间缩短(≤10 min),显著提升了空调制冷能力。

图17 车速40 km/h时机舱内的气流速度分布(最终方案)

图18 怠速时机舱内的气流速度分布(最终方案)

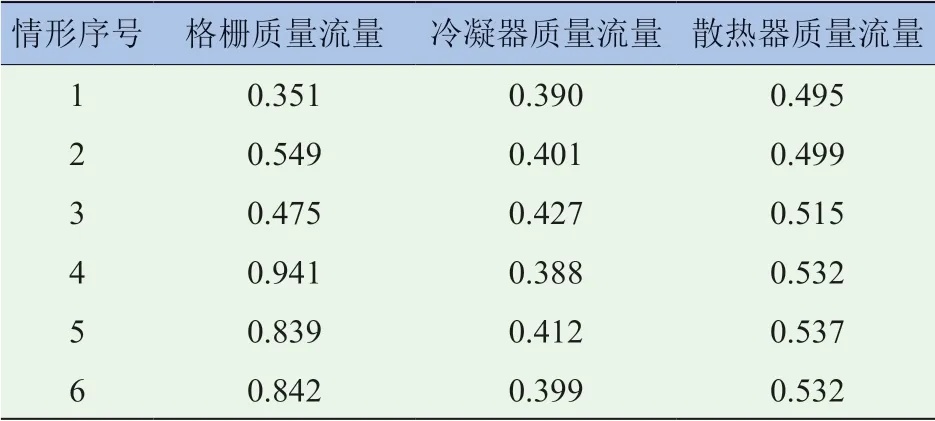

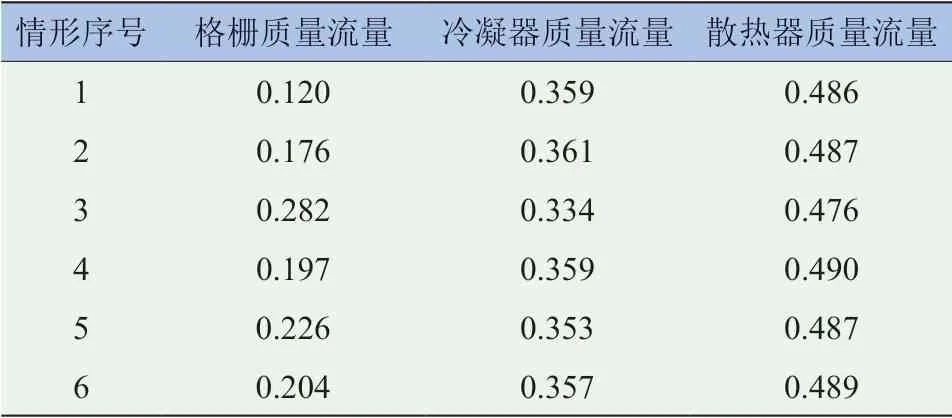

由该电动汽车的最终状态和基础状态的对比可知(表1和表2),在车速为40 km/h或0 km/h时,冷凝器的通风量变化小于2%,格栅的通风量增长了70%~140%,由于格栅新风大幅增长带来了车辆空调制冷能力的显著提高。这说明在整车研发过程中,电动汽车空调制冷能力不足时不一定非要加大冷凝器、加大冷却风扇或者更换高功率压缩机[5],增大格栅的通风量也是一个有效办法。

表1 车速40 km/h时格栅与冷却模块的通风量 kg/s

表2 怠速时格栅与冷却模块的通风量 kg/s

4 结论

通过对电动汽车机舱流场的仿真分析,增大格栅开口和配置冷凝器前部导流罩能够显著增加车辆低速行驶时的格栅新风进气量,即使通过冷凝器的风量变化不明显,仍能有效提高冷凝器等冷却模块的散热效率,提升空调降温能力。