气体湍流压力与声压脉动的试验分离方法

2019-04-07王毅刚杨志刚

沈 哲,王毅刚,杨志刚,4

(1.同济大学 上海地面交通工具风洞中心,上海 201804;2.同济大学 机械工程博士后流动站,上海 201804;3.上海市地面交通工具空气动力与热环境模拟重点实验室,上海 201804;4.北京民用飞机技术研究中心,北京102211)

气动噪声是交通工具舱内噪声的重要组成部分,随着近年来我国交通运输行业的发展,交通工具如汽车、列车提速明显,气动噪声问题日渐凸显。对于车体密封良好的车辆,气动噪声主要由车身周围高速运动的气动非定常运动产生,以压力波的形式作用于车身表面,通过车体传入车内。因此,车身表面的气体压力脉动是车内气动噪声的主要来源。

湍流中的压力脉动可分为湍流压力(Turbulent Pressure)和声压(Acoustic Pressure)两种[1],两者在能量级、传播方式、穿透车体隔声的形式方面区别很大,采取的降噪措施也有很大不同。对两种不同压力脉动进行区分,在理论方面有采用互谱和相干分析的方法[2],也有用波数分解的方法[3]。数值仿真时可在源头上将两者解耦,如使用包含声扰动方程(Acoustic Perturbation Equation)的大涡模拟方法[4],分别计算湍流压力场和声压场。

通过以上理论或仿真方法分解两种压力脉动,其精度都有一定限制,且计算过程复杂,需耗费大量的计算资源,结果的可靠性仍需试验结果的验证。本文基于传统的压力脉动测试技术——电容式声压测量,用滤网降低湍流压力脉动,尝试通过纯物理测试技术的方法分离两种压力脉动,经过风洞试验验证,取得了较为显著的效果。

1 基本原理

1.1 两种湍流压力脉动的区别

虽然两种压力脉动都是由气体的非定常运动产生的,均可由纳维斯托克斯方程求解得到,但两者区别明显,主要体现在以下3个方面[2]。

(1)能量大小:湍流压力脉动占总压波动的绝大部分;声压脉动量值相对较小,通常比湍流压力小2~3个数量级。

(2)在空气中的传播:湍流压力脉动传播速度为当地对流速度,方向为流动的下游,效率较低,且绕过障碍物的能力极弱;声压脉动传播速度为当地声速,方向为空间各个方向,效率较高。

(3)穿透固体:压力脉动向车内传递必然要穿过固体,车体类似空间滤波器,湍流压力脉动波数较大,主要引起结构的振动向车内传声,穿透车体的能力较弱;声压脉动波数范围较宽,其中与车窗玻璃弯曲波固有频率接近部分会引起玻璃弯曲变形,整体传播效率较高。

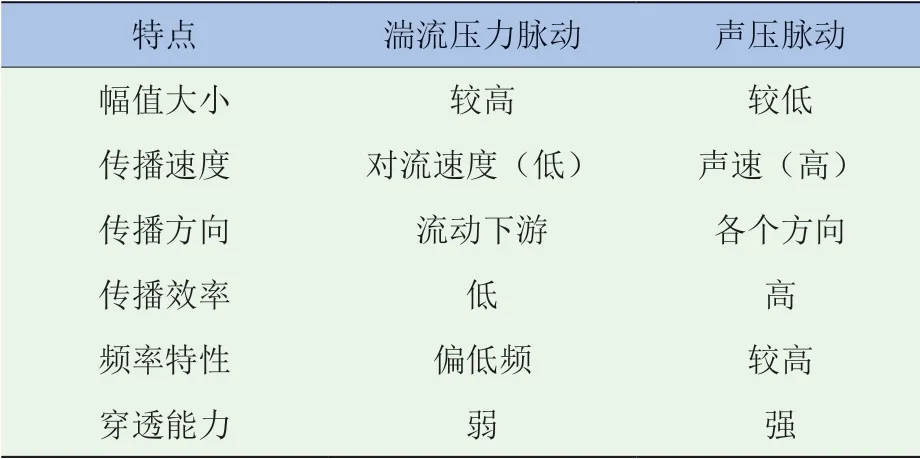

两种类型的气体压力脉动总结见表1。

表1 两种压力脉动的特点

通过以上比较,可见两种压力脉动在各方面差异明显,有必要区分对待。

1.2 表面压力脉动测试技术

1.2.1 概述

气体中表面测压技术主要有两类,一类直接测量压力,如压力扫描阀,测量气体总压,对压力的脉动部分敏感程度较低。另一类仅测量压力的脉动部分,使用声压传感器,对压力脉动的捕捉灵敏,在研究气动噪声等仅关注压力脉动的情况下可采用此类技术。电容式传声器灵敏度高、频响平直范围大、动态范围大,在工程技术领域被广泛使用[5]。电容式传声器应用于流体压力脉动测量时,需要比一般情况更大的动态范围,以适应湍流压力脉动的幅值。

1.2.2 嵌入式与表面传声器

测量固体表面压力脉动应将传声器的膜片安装至与被测目标表面平齐,以获得准确结果。早期的做法是在模型内部开孔,将普通传声器嵌入即可。但普通传声器的前置放大器尺寸过大(1/2”传声器长度超过10 cm),安装较为复杂且在小模型上无法使用。针对此情况,设备厂家开发了嵌入式传声器(Flush-Mount Microphone)和表面传声器(Surface Microphone)用于表面压力脉动的测量。

嵌入式传声器如图1所示,前置放大器设计成粗短的圆柱以减少安装空间,传声器极头向上凸起,便于和原模型表面平齐。嵌入式传声器适用于板壳结构的中空模型和表面能挖槽的油泥模型,但无法用于表面无法开孔槽的模型。

图1 嵌入式电容传声器

得益于电子技术的进步,前置放大器小型化后和电容极头整合封装成薄片式的表面传声器,如图2所示。表面传声器辅以导流片,可直接粘贴在固体表面测量压力脉动,避免打孔安装,使用效率较高。针对表面无法开孔槽的模型,表面传声器是测量压力脉动较高效便捷的技术方案。

图2 表面传声器

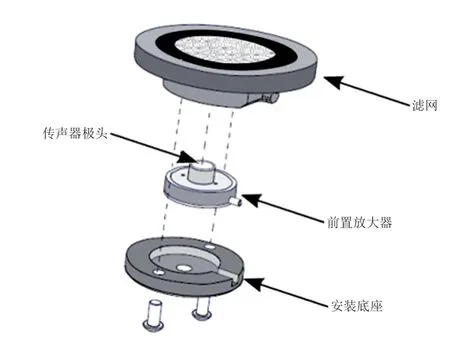

1.2.3 滤网与传声器组合

湍流压力脉动绕过障碍物的能力较弱,因此,在通过网状结构时幅值会被削弱,而声波穿过网状结构时几乎不受影响。根据以上原理,发展了湍流滤网(Turbulence Screen)分离气流中声压的技术。湍流滤网与传声器组合测试设备如图3所示,嵌入式传声器安装在致密的金属网后,通过安装底座将两者连接并保持设计间隙。

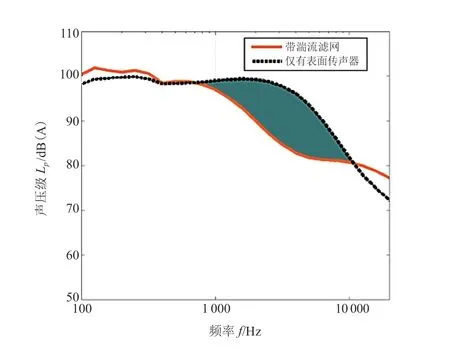

安装滤网能较大程度地减少湍流压力脉动,图4是传声器厂家给出的安装湍流滤网与仅有传声器的差异,由图可知,从800~10 000 Hz湍流滤网都有降低压力脉动的作用,尤其在车内气动声较为敏感的2 000~8 000 Hz频率范围内,湍流的压力脉动下降达20 dB(A)左右。

图3 湍流滤网与传声组合

图4 滤网与传声器直接测量的理想差值

1.2.4 压力脉动分离方法

如上所述,气体中的压力脉动有两个特点:一是湍流压力脉动幅值远大于声压脉动;二是湍流压力脉动可用滤网削弱。根据这两个特点,可用以下方法分离湍流压力脉动与声压脉动。

(1)用嵌入式传声器或表面传声器测量总压力脉动,获得以湍流压力脉动为主的数据。

(2)用湍流滤网和传声器组合在同一位置重复测量,获得以声压脉动为主的数据。

(3)对两者进行比较分析,近似分离两种压力脉动。

使用此试验方法分离两种压力脉动,需要注意的是滤网无法完全排除湍流压力脉动的影响,同时滤网在气流中将产生一定的额外气动噪声。

2 风洞试验与结果

2.1 试验介绍

试验在同济大学上海地面交通工具风洞中心整车气动声学风洞中完成。该风洞是3/4开口回流风洞,喷口面积27 m2,试验最大风速可达250 km/h,背景噪声水平在160 km/h风速下低于61 dB(A),各向湍流度均小于0.2%。

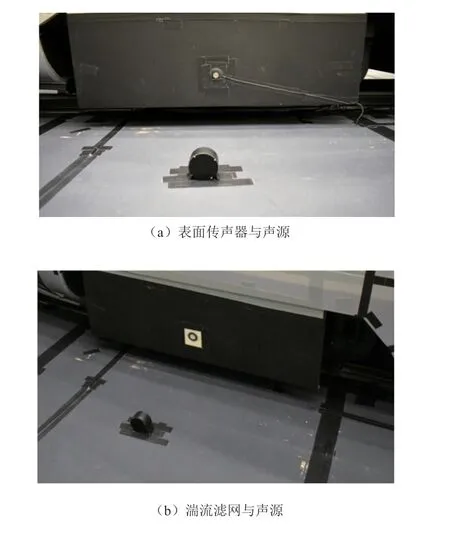

试验使用的测试设备为:HEADLab多通道数采系统;GRAS40LA高动态表面传声器;GRAS67TS嵌入式传声器+47BX湍流滤网。测点位于某列车模型转向架裙板中间位置,如图5所示。两种传感器的测点位置完全一致。

图5 传感器测点与声源位置

为确认压力脉动分离的有效性,试验中使用一个小型声源,以确保此部分完全为声压脉动。此声源为固定2 780 Hz单频高幅值声源,安装在距测点0.5 m的地面上。

2.2 测试结果

本次试验中风速工况有27.8 m/s、34.7 m/s和41.7 m/s三种,因不同风速下测试结果趋势一致,在此仅给出27.8 m/s风速下的测试结果。

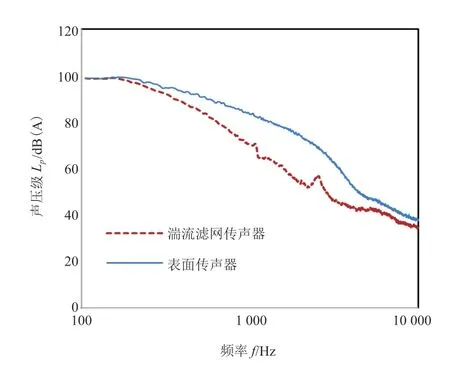

图6是未使用扬声器发声,两种测试技术测量得到压力脉动的结果。从200 Hz起至10 000 Hz,滤网传声器组合测得压力脉动均小于表面传声器,中间频率段差值最大,达20 dB(A)以上,而低频和高频段差值则逐渐减小,与设备厂商给出的结果趋势是一致的。

图6 无扬声器测试结果

两种测试技术差值不明显的主要原因分析:低频部分可能是滤网对低频湍流压力脉动的过滤效果不佳;高频部分是在此频率段声压信号能力较强,测量得到的是声压脉动信号,所以湍流滤网对测试结果影响较小。此外,在1 000 Hz和2 500 Hz附近频谱有两个小的峰值凸起,是由该点附近区域产生的气动噪声所引起的。

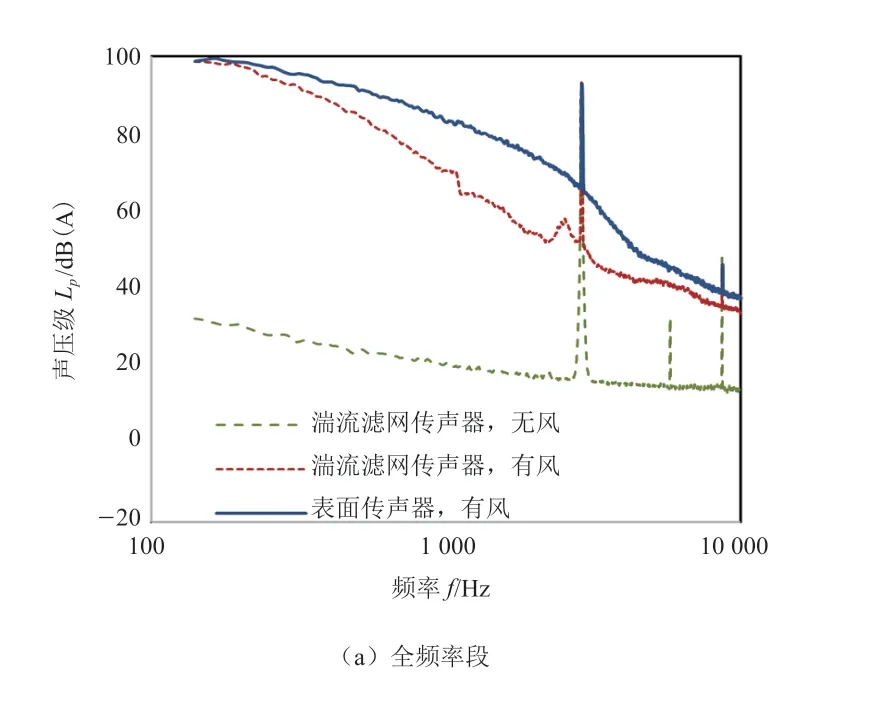

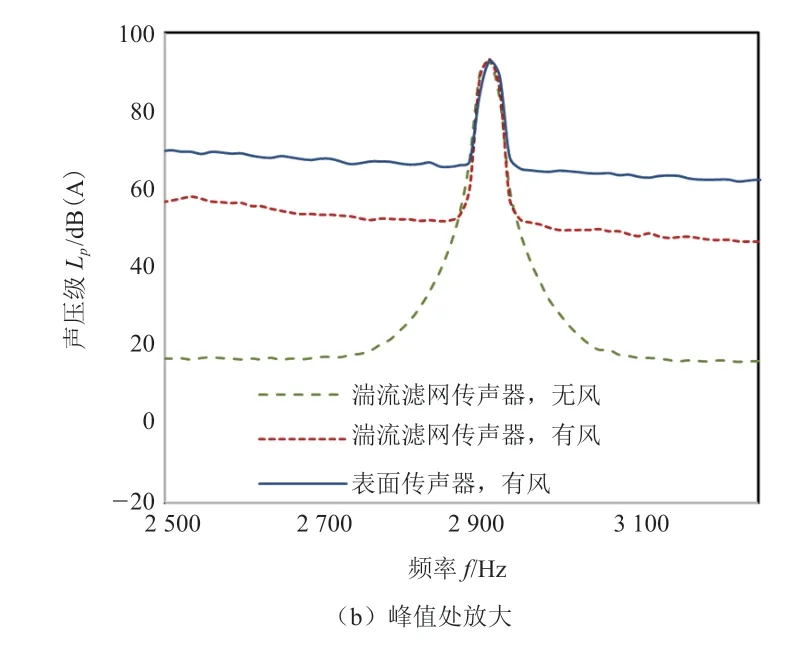

图7是加入单频声源信号之后的测试结果,从图7b中可明确观察到,表面传声器、湍流滤网组合在有湍流流动的情况下测量得到的峰值,与静止空气下单扬声器发声的结果完全一致,扬声器的声压信号被滤网传声器组合测量到。验证了滤网仅降低湍流压力脉动,对声压脉动无影响。

通过以上验证,说明湍流滤网-传声器组合相对于传声器直接测量,包含的成分更多为声压脉动部分,尤其是在两者幅值差别较大的中频部分,可近似认为声压部分占主导,可用于分析声压的特征频率等。

图7 扬声器发声测试结果

3 结论

本文通过表面传声器和湍流滤网-传声器组合两种不同的测试技术分离湍流压力脉动和声压脉动,经过风洞试验验证,得到以下结论:

(1)湍流滤网能有效降低流体湍流压力脉动,尤其在中频部分可降低20 dB(A)以上,能够找到部分声压脉动的特征峰值。

(2)目前的试验技术还不能够完全分离两种压力脉动,对此应当进一步研究。