基于正交试验在单次喷射仪稳流阀设计中的应用

2019-04-04

(龙泵公司 山东 龙口 265700)

引言

单次喷射仪用为共轨喷油器检测关键设备,对判定共轨喷油器性能好坏起着决定性作用。本公司自行研发一种单次喷射仪中易损件稳流阀,在试制阶段排油斜率不能满足要求的18~24.5mm3/ms,由于影响因素众多,往往很难分清主次,正交试验法能有效的弥补这一缺陷。本文采用正交试验法,通过分析确定了影响稳流阀性能的主要因素,以及每个因素各水平的影响大小,提高合格率,减少了设计经费。

一、正交试验设计基本原理

正交设计是多因素的优化实验设计方法,它是从全机实验的样本点中挑选出部分有代表性的样本点做实验,这些代表点具有正效性。其作用是只和较少的实验次数就可以找出因素水平间的最优搭配或由实验结果通过计算推断出最优的搭配。[1]

二、设计方案对性能影响因素分析

(一)单喷仪稳流阀结构及工作原理

功能:柴油机喷油器喷射的油液喷入到单次喷射仪内,经过柱塞、位移传感器测量,然后需要排出油液,但是测量柱塞的顶部凹凸不平需要保留一定的油液作为下次测量的基准位置(我们称之为油垫CUSHION),这样,就要在排油回路中接入这个稳流阀,使排油的流速稳定在一定值,便于控制油垫的高度。

工作原理:该阀是单路稳流阀,其工作原理与单路稳流阀相同。该阀由阀芯、带钢膜片的阀针、弹簧及外壳组成。

进油口油压作用于一侧的腔体a;

出油口油压作用于另一侧的腔体b;

两个腔体的压力差等于弹簧弹力,阀芯平衡在某一工作位置;

当进口压力增大时,即Pa增大,瞬时压差△P=Pa-Pb增大,流量Q增大,但这时阀芯失去平衡向一侧移动,使可变节流孔减小,使流量减小;

当进口压力Pa下降,瞬时压差△P=Pa-Pb减小,使流量Q下降,但这时阀芯失去平衡向另 一侧移动,使可变节流孔增大,使流量Q增大;

这样,就使得进口压力变化时流量Q的恒定;

(二)钢性膜片的硬度与排油斜率关系

片状超薄的直径φ56mm,厚度0.2mm的钢性膜片,在稳流阀排油过程中起关键作用:阀芯偶件开启时,利用它的微形的弹性变形,来控制排油的稳定性。钢性膜片的硬度大小直接决定阀芯是否能开启,及开启的大小。

(三)装配升程与排油斜率关系

装配升程大小影响钢性膜片的变形空间:升程太大,钢性膜片没有变形的空间; 升程太小,作用在钢性膜片上的油压太小,无法变形;

(四)密封圈的材质与排油斜率关系

由于稳流阀工作时,为使柱塞运动平稳,需通入90bar的氮气。这就需要4组密封圈需要承受较高的压力,否则容易造成泄漏,使排油不稳定。

三、利用正交法进行综合优化

(一)正交试验的设计

本文中实验指标是合格率。根据专业技术人员分析,影响合格率的3个主要因素是钢性膜片的硬度、装配升程、密封圈的材质种类。根据经验每个因素分别取3个水平做实验,得因素与水平见下表。表中A1、A2、A3为钢性膜片硬度的3个水平; B1、B2、B3为膜片装配升程的3个水平; C1、C2、C3为密封圈材质的3个水平,C1为普通丁睛橡胶,C2为耐高压丁睛橡胶,C3为一种进口冷溶性环保胶粉,共27种组合。见表1:

对于以上这3个因素3个水平的实验,如要做全面实验,要做33=27次实验。公司希望能在保证结果准确性的同时减少试验次数,尽快找出影响稳流阀合格率的主要因素,使实验找出最优设计方案,正交设计正是解决这种问题的常用方法。实验设计见下表2:

(二)实验结果分析

1.从表中直接看的好条件。

从表3中实验结果看出,第5号实验A2B2C3的排油斜率最高为20.3mm3/ms,满足要求的18~24.5mm3/ms。但第8号实验不一定是最优方案,还应该通过进一步分析寻找可能更好的方案。

2.算一算的好条件。

表中T1,T2和T3这三行数据分别是各因素同一水平结果之和。例如,T1行A因素列的数据29.6是A因素3个1水平实验值的各,而A因素3个1水平分别在第1、2、3号实验,所以

T1A=y1+y2+y3=7.8+10.5+11.3=29.6

然后对T1、T2和T3这三行分别除以3,得到三行的数据t1,t2,t3,表示各因素在每一水平下的平均排油斜率。例如,t1行A因素的数据9.87,表示钢性膜片硬度为HV0.1285时的平均排油斜率是9.87 mm3/ms。这时可以从理论上计算出最优方案A2B1C3,也就是各因素平均排油斜率最高的水平组合方案。

3.分析极差,确定各因素重要程度。

表中最后一行R是极差,它是T1、T2和T3各列三个数据的极差,即最大数减去最小数,例如A因素的极差RA=16.37-9.87=6.8。从表中看到,AC因素对排油斜率的影响最大。B因素的极差RB=1.03最小,说明B因素对排油斜率影响程度不大。

4.画趋势图。

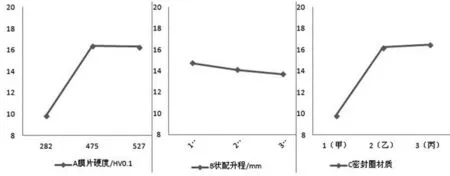

进一步可以画出A,B,C每个因素对排油斜率影响的趋势图,见下图1。

从图中看出,膜片硬度越高越好,及密封圈材质从甲到丙,越来越好。

图1 因素水平趋势图

5.成本分析

前面的分析说明密封圈的材质选用丙是最好的,但是丙是一种进口冷溶性环保胶粉,它的耐高压效果固然不错,只是成本偏高。如果考虑成本的话,选乙(耐高压丁睛橡胶)也能达到要求,可能优选方案为A2B1C2。

(三)实验结果的方差分析

在前面的直观分析中,通过极差大小来评价各因素对实验指标影响的程度,其中极差的大小并没有一个客观的评价标准,为了解决这一问题,需要对数据进行方差分析。

1.计算离差平方和

Ⅰ 总离差平方知SST⑴

其中n是正交表的行数,正交表的每行确定一个实验处理,每个处理得到一个实验数据,共有n个实验数据,记为y1,y2,…yn

Ⅱ 因素的离差平方和SS

例如因素A的离差平方和为

其中a=3是A因素的水平数,ni是第i个水平下所做实验的次数,也就是计算Ti时所用到的数据个数。按照上面的公式计算出SSB和SSC。

Ⅲ 误差平方和SSE。

SSE=SST-SSA-SSB-SSC

2.方差分析表

直接用SAS软件计算,计算程序为:

DATA zhengjiao:

INPUT A B C y;

OUTPUT;

CARDS;

1 1 1 7.8

1 2 2 10.5

1 3 3 11.3

2 1 2 18.6

2 2 3 20.3

2 3 1 10.2

3 1 3 17.8

3 2 1 11.5

3 3 2 19.6

PROC ANOVA;

CLASS A B C;

MODEL y=A B C;

MEANS A B C;

RUN;

表4中第1列是离差平方和的来源,包括因素A,B,C,Error,Corrected Total。其中总计的离差平方和就是按上面公式SST计算的。

第2列表示自由度,在正交设计中,各列的自由度是水平数减1,本案中各水平数是3,所以各列的自由度是2;总自由度是实验次数减1,本案是9-1=8。模型的自由度6是3个因素自由度之和。

第3列SS是离差平方和,其中模型和离差平方和是3个因素离差平方和的总和,其余离差平方和都是按前面介绍的公式计算的。

第4列MS是均方(mean square),就是离差平方和除以自由度。

第5列F值是统计量。

第6列是显著性概率P值,当P值,<0.05时认为该因素对实验结果有显著性影响,或者说该因素是影响实验指标的重要因素。

表4中显示,3个因素的P值都大于0.05,由此还不能急于断定3个因素都不显著,而是要剔除一个最不显著的因素。B因素的P值=0.9005最大,是最不显著的因素。剔除因素B后重新做方差分析。只需要把上面的SAS程序中的“MODEL y=A B C;”语句改为“MODEL y=A C”,其它语句不变,得新的方差分析表5。

在新输出的方差分析表5中,A因素的P值=0.0268<0.05,C因素的P值=0.0261<0.05,都是显著的,说明A因素、C因素都是影响实验结果的重要因素。

比较两张方差分析表可以看到,剔除B因素后A因素和C因素的离差平方和都没有改变,这是由正交表的正交性决定的,是正交设计的一个优良性质。剔除B因素后SSE从14.75增加到16.38,增加的数值16.38-14.75=1.63恰好是原先B因素的离差平方和。实际上,剔除B因素后把B因素所在的第2列和空白列第4列都作为了误差项,这时SSE就是这两列的离差平方和相加,其自由度敢是这两列自由度相加,即2+2=4。

以上的分析结果与用极差的直观分析是一致的,但是具有了统计的科学依据。

四、结语

正交试验法是数理统计分析方法的一个分支,可帮助我们提高工作效率,是多、快、好、省的科学实验方法,值得推广[2]。

本文通过一个具体案例,粗略的介绍了在机械设计中,可以通过正交试验及方差分析的方法,排除影响性能较小的干扰因素,明确主要因素及最优的方案。实际上,关于正交试验在设计上的应用非常广泛,非常深入,有待我们继续做深入的探讨。