固溶温度对0Cr32Ni7Mo3N双相不锈钢组织和耐蚀性能的影响

2019-04-04王永霞汪雨佳李大胜

王永霞,汪雨佳,杭 博,陈 帅,李大胜

(蚌埠学院 机械与车辆工程学院,安徽 蚌埠 233030)

双相不锈钢的显微组织由一定比例的铁素体(α相)和奥氏体(γ相)组成,并且两相中比例较少相含量不少于30%[1]。一般而言,双相不锈钢组织中的铁素体相在很大程度上决定了不锈钢的强度和耐腐蚀性能,而其韧性和焊接性能主要取决于奥氏体相。不仅如此,双相不锈钢结构件在承受载荷时,组织中的奥氏体和铁素体两相能够交互转移负载,从而提高结构件的抗疲劳性能[2,3]。因此,合理的两相比例有利于双相不锈钢力学性能和耐蚀性能的提高。赵晖等人[4]对0Cr25Ni6Mo3CuN双相不锈钢进行了1 020 ℃~1 140 ℃范围内的固溶处理,发现经1 060 ℃固溶处理的双相不锈钢组织中两相比例接近1∶1,此温度下的双相不锈钢抗点蚀性能最优。白于良[5]对22%Cr双相不锈钢进行了1 040 ℃、1 120 ℃及1 220 ℃的固溶处理,发现双相不锈钢随着固溶处理温度的升高,奥氏体相比例降低,材料的冲击韧性降低,在固溶温度为1 040 ℃时,组织中两相比例较均衡,材料的冲击韧性好。陈红艳[6]对双相不锈钢进行了950 ℃、1 000 ℃、1 050 ℃、1 100 ℃和1 150 ℃保温2 h的固溶处理,发现组织中的奥氏体相随着温度的升高逐渐减少,力学性能和耐点蚀性能随固溶温度升高呈现出先增大后减小的趋势,经1 050 ℃固溶温度处理后,组织中两相的比例接近1∶1,双相不锈钢的综合性能最好。Li Jun等人[7]研发了一组高Mn、高N的双相不锈钢25Cr-2Ni-3Mo-xMn-N,发现此类型的双相不锈钢在两相体积分数接近相等时,具有优良的抗腐蚀性能和综合力学性能,固溶温度从1 050 ℃升高到1 300 ℃时,奥氏体的体积分数在38%~55%范围内变化。综上所述,固溶温度会改变双相不锈钢中奥氏体和铁素体两相的比例,当两相比例接近1∶1时,双相不锈钢具备良好的力学性能和优异的耐蚀性能。目前关于双相不锈钢两相比例与性能之间关系的研究较多,但是单纯依照两相比例来评估双相不锈钢的力学性能和耐蚀性能是不全面的,这是因为在同一种钢中,随固溶温度的变化,不仅相比例会发生变化,还会产生其他相的析出和溶解以及合金元素的重新分配等复杂问题,这些因素都会影响双相不锈钢的性能。因此开展这方面的研究,对工程应用及开发高性能双相不锈钢材料具有重要的意义。

本文以高Cr、高N的0Cr32Ni7Mo3N双相不锈钢为实验对象,研究了固溶温度对双相不锈钢两相比例的影响和合金元素在两相中的分配情况,探讨了高氮高合金钢的微观组织与耐蚀性能之间的关系,为实际应用了提供理论依据。

1 实验方法

实验采用316L不锈钢、钼铁、金属铬、镍板、氮化铁等材料,在35 kW/8 kg的中频感应电炉中熔炼,经过排渣除气后,在温度为1 628 ℃时浇注到烘干后的熔模模型中,在冒口表面覆盖一层保温剂,熔模模型底部用湿沙掩埋,在合金凝固及冷却过程中不断地向熔模模型表面洒水,以减少钢液在液态的停留时间,从而减少N2溢出的倾向。对冷却后的材料进行化学成分测试,其结果如表1所示。

表1制备的0Cr32Ni7Mo3N双相不锈钢化学成分

Table1Chemicalcompositionof0Cr32Ni7Mo3NDSS

元素比例/%C0.017Si0.78Mn0.78P0.031S0.021Ni7.17Cr32.71Mo3.4N0.51FeBal.

采用SX-10-13型箱式电阻炉将浇铸试样分别进行1 180 ℃、1 200 ℃和1 220 ℃保温2 h后水冷的固溶处理。采用X′Pert型X射线衍射仪(XRD)分析试样中的物相,XRD靶材采用钴靶,扫速设定在2°/min,2θ角度范围设定在20°~120°。试样经Murakami试剂侵蚀后再用Olympus XJP-300型光学电子显微镜观察显微组织。采用Phoenix-60s型能谱仪(EDS)对双相不锈钢进行两相化学元素含量的分析。采用CHI650C电化学工作站测量试样的极化曲线。电极系统采用标准三电极体系。试样作为工作电极(WE),对电极(CE)采用铂电极,参比电极(RE)采用饱和甘汞电极(SCE)。实验所用溶液为3.5%NaCl溶液。初始电位设为-0.8 V,扫描速度设为5 mV/s,扫至+1.2 V结束。极化曲线测定结束后,用Murakami试剂对试样表面进行轻微刻蚀,观察试样腐蚀形貌。

2 实验结果与分析

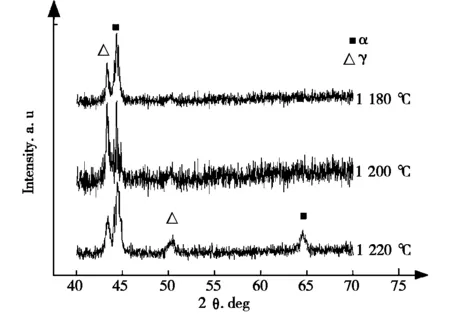

图1为经不同固溶温度处理的0Cr32Ni7Mo3N双相不锈钢试样的XRD谱。从图中可知,经不同固溶温度处理后的材料,显微组织仍由α和γ两相组成,随着温度的升高,α相峰和γ相峰的强度发生变化,说明两相含量随着固溶温度的升高而发生变化,材料经1 180 ℃、1 200 ℃和1 220 ℃固溶处理后并无其他新相析出。

图1 不同温度固溶处理的特级双相不锈钢XRD谱Fig.1 Partical XRD patterns of HDSS with different solution treatment

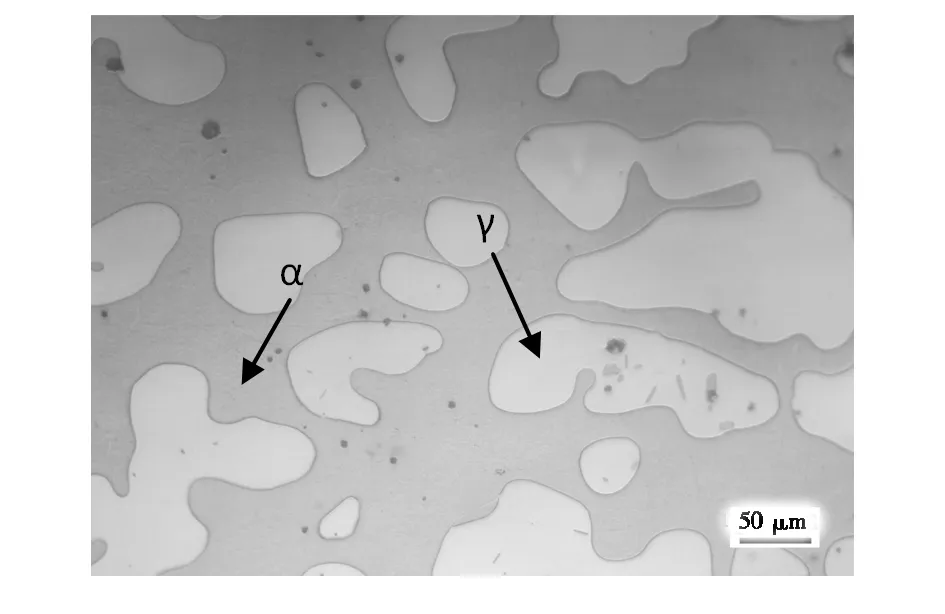

图2为固溶处理后试样的显微组织像。黑色基体组织为富Cr的α相,白色无规则岛状组织为贫Cr的γ相。采用图像分析软件对3种试样组织中γ相体积分数进行测量,结果如表2所示,随着固溶温度的升高,γ相含量逐渐降低。

用EDS 分析α、γ相中合金元素的含量,并采用合金元素分配系数KM来表示其在两相中的分布,表达式为:KM=Mα/Mγ[8]。其中:Mα为合金元素在α相中的含量;Mγ为合金元素M在γ相中的含量。

由表3可知,合金元素分配系数随着固溶温度的变化而发生变化。随着温度的上升KNi升高,KCr和KMo逐渐减小。在双相不锈钢中,Ni是γ相形成元素,温度的升高会导致其向γ相扩散,随着γ相含量降低,KNi逐渐增大。Cr是形成α相的主导元素,同时它与Ni起综合作用,使得组织中的两相保持一定比例,在0Cr32Ni7Mo3N双相不锈钢中其含量远远高于其他合金元素,温度的升高,有利于Cr扩散速率加快,原先α相中Cr要扩散一部分到γ相中以利于形成新α相,使得KCr表现出下降趋势。Mo元素的扩散能力比Cr元素强,但其对形成α相不起主导作用,随着温度升高Mo有利于向α相扩散。α相增多,Mo的平均含量降低,KMo减小。由此可知,随固溶温度的升高,合金元素Cr、Mo和Ni在两相间的分配趋于均匀。

a 1 180 ℃

b 1 200 ℃

c 1 220 ℃图2 经不同温度固溶处理后的材料的显微组织Fig.2 Microstructures of materials after different temperature solution treatments

表2 固溶温度对γ相含量的影响Table 2 Effect of solution treatment temperature on γ amount of 0Cr32Ni7Mo3N HDSS

表3合金元素在两相的分配系数

Table3Distributioncoefficientsofalloyelementsin0Cr32Ni7Mo3NDSS

样本KCrKNiKMoGr-11801.210.681.52Gr-12001.170.691.22Gr-12201.160.721.03

3 固溶温度对耐蚀性的影响

图3为0Cr32Ni7Mo3N双相不锈钢试样在3.5%NaCl溶液中的极化曲线。由图可知,经不同温度固溶处理后试样的极化曲线形状相似,图中a点为阴极极化曲线和阳极极化曲线的交点,对应的电位是试样的自腐蚀电位。bc段对应的是钝化区,钝化区宽度约为1.4 V,表明3种试样在3.5%NaCl溶液中都有较好的钝化能力。进入钝化区后,腐蚀电流密度受腐蚀电位的影响变小,腐蚀电流密度保持在一个较低的水平,且随着电位的增加缓慢增加。当极化曲线过了c点电位后,腐蚀电流密度快速增加,c点为击破电位Eb,此时试样表面发生了稳态点蚀破坏,钝化膜的腐蚀速率大于其形成速率,钝化膜发生破裂及溶解,试样表现出点蚀特征。一般认为,点蚀击穿电位Eb越正,金属对点蚀的敏感性越小。由表4数据可知,随着固溶温度的升高,Eb值都呈现出先下降后升高的趋势,Gr-1200试样的Eb值较小,表明试样经1 200 ℃固溶处理后发生点蚀击穿倾向性最大。但Eb值通常不能判定材料在溶液中的实际腐蚀速率[1]。实际上试样在溶液中的腐蚀是一种涉及电子迁移的电化学过程[9],发生腐蚀的本质是形成了腐蚀原电池,决定金属耐蚀性的主要因素不是原电池的电动势大小,而是极化作用的大小。因此,可以借助电子迁移的多少(腐蚀电流密度Icorr)来衡量耐蚀程度,腐蚀电流密度作为材料在溶液中的实际腐蚀速率能更准确的评价材料的耐蚀性能。由表4数据可知,随着,随着固溶温度的升高,腐蚀电流密度升高,材料耐蚀性逐渐下降,经1 220 ℃固溶处理试样耐蚀性最差,经1 180 ℃固溶处理试样的Icorr值最小,仅为0.218 μA/cm2,耐蚀性最好。曲线经过击穿电位Eb后,进入过钝化区后(cd段),腐蚀电流密度在c点附近呈现缓慢增加现象,并不是突然增大,这说明0Cr32Ni7Mo3N双相不锈钢的点蚀是因为表层吸附溶液中的Cl-加速局部钝化膜溶解。

图3 试样在3.5%NaCl溶液中的极化曲线Fig.3 Polarization curves of specimens in 3.5%NaCl solution

表4 试样的极化曲线参数Table 4 Test parameters of the potentiodynamic polarization curves of specimens

图4为0Cr32Ni7Mo3N双相不锈钢试样点蚀形貌。从图中可知,试样表面的腐蚀坑均出现在黑色区域(α相区),且耐点蚀性随着固溶温度升高逐渐下降。经1 220 ℃固溶处理试样表面蚀坑数量多,尺寸大,说明其耐蚀性差;Gr-1180试样表面蚀坑尺寸最小,表明此固溶温度下的试样具有良好的耐蚀性;Gr-1200试样表面虽然蚀坑尺寸大,但数量少,说明Gr-1200试样的耐蚀性比Gr-1220试样的好。从点蚀形貌可以看出试样的耐蚀性与极化曲线所测结果一致。

众所周知,在氯化物环境中,影响孔蚀的主要合金元素是Cr、Mo和N。而Ni在双相不锈钢中的主要作用是控制组织,与耐腐蚀性问题关系不大。纵观腐蚀形貌,所有试样点蚀破坏主要集中在α相内,显然γ相点蚀抗力优于α相,这是由于在0Cr32Ni7Mo3N双相不锈钢中,γ相中溶解有大量的N,N的存在提高了γ相的抗点蚀能力[10],点蚀首先发生在α相内。文献[1]也认为,在N含量少于0.039%的双相钢中,点蚀发生在γ相内,N含量超过0.14%时,点蚀首先发生在α相内。本实验材料为高氮钢,N对提高γ相耐孔蚀抗力作用显著。

a 1 180 ℃

b 1 200 ℃

c 1 220 ℃图4 经不同温度固溶处理试样的点蚀形貌Fig.4 Pitting morphologies of the specimens after different temperature solution treatments

根据前面分析,固溶处理过程中富Cr和Mo的α相中的Cr和Mo会向γ相发生转移,形成新的α相。这有利于Cr和Mo在两相中的均匀化分布,减少贫Cr区的形成。随着固溶温度升高,Cr和Mo在两相的差值减小,使得相间电位差变小,钝化膜均一性和稳定性变好[11]。从理论上而言,这会导致材料整体耐蚀能力提高,但对双相不锈钢的局部腐蚀而言,钢的耐蚀能力取决于孔蚀抗力差的相。显然,α相的孔蚀抗力远远低于γ相,α相的耐蚀能力决定了双相不锈钢的耐蚀性。

4 结论

本文对0Cr32Ni7Mo3N双相不锈钢试样进行了1 180 ℃、1 200 ℃和1 220 ℃保温2 h后水冷的固溶处理,采用XRD、OM、EDS及电化学工作站研究了固溶温度对材料的显微组织和耐蚀性能的影响。得出了以下结论:(1)试样经不同温度固溶处理后,α相和γ相含量发生变化,组织中无其他新相析出。(2)随固溶温度的升高,γ相含量逐渐降低,Cr、Mo和Ni在奥氏体和铁素体两相中的分布逐渐变得均匀。(3)Cr和Mo在两相的分配系数KCr和KMo对材料的耐蚀性起主导作用,随着固溶温度的升高,Cr和Mo在α相中的含量降低,材料的耐蚀性逐渐下降。