不同混纺比的甲壳质纤维/纳米银抗菌涤纶紧密纺成纱工艺与性能分析

2019-04-04倪玉婷

文/倪玉婷

甲壳质纤维是甲壳质经浓酸处理后的衍生物,如果与涤纶中长纤维混纺,则产品会具有两种纤维的优异特性。它既具备涤纶的挺括、快干又可克服涤纶不易染色、吸湿性差特点,使混纺产品也具备粘胶基甲壳质纤维的易染色、手感好、吸湿性强、抗菌保健、绿色环保等优点,混纺能够改善甲壳质纤维的可纺性,能实现多种纤维优势互补,可以满足人们对不同功能的多样性需求。本文探究不同混纺比纳米银抗菌涤纶纤维粘胶基甲壳质紧密纺成纱工艺,并与环锭纺的产品力学性能进行分析比较。

1 原料性能

所用原料是山东海龙集团生产1.33dtex×38mm粘胶基甲壳质纤维。此纤维排列整齐,在颜色上略呈淡黄色,外观上很像粘胶,手感却比粘胶短纤维硬、滑爽。中国石化公司产的1.33dtex×38mm纳米银抗菌涤纶,纤维伸直度好。

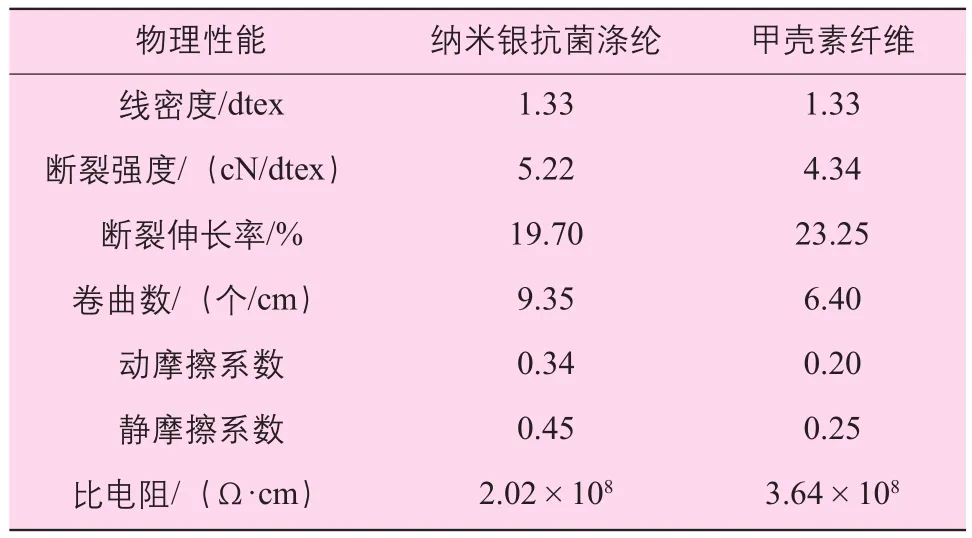

在温度20℃、相对湿度55%条件下以上两种纤维物理性能指标如表1。

表1 纳米银抗菌涤纶与甲壳素纤维物理性能

2 成纱规格与纺纱工艺流程

以纯抗菌涤纶纤维、70/30、50/50、30/70、纯甲壳质纤维的混纺比与纤度1.33dtex粘胶基甲壳质纤维混纺成纱,成纱的特数为18.5tex。

从表1可以看到纳米银抗菌涤纶和粘胶基甲壳质两种纤维的断裂强度、初始模量、比电阻、卷曲弹性回复率等各性能相接近,由于所需要的纱线量不大,为保证混纱混合的均匀性,一般的做法是采用料混而不是条混。

生条制作:甲壳质黏胶/抗菌涤纶纤维—FK-500开松机—FTW155CR自动喂毛机—A186F梳棉机。

成纱:混纺生条—FA302并条机(三道)—DSRo-01型数字式小样粗纱机—DSSp-01型数字式小样细纱机。

2.1 开喂棉工序

根据实验室现有纺纱条件和粘胶基甲壳质纤维、纳米银抗菌涤纶纤维的性能特点,采取了经开松机开松除杂、自动喂毛机均匀自动喂给混合均匀的工艺路线,并相应地采取了“减少打击多开松、薄棉层喂入、少落混合均匀为主”的工艺原则,工艺试验过程中增大了金属给棉罗拉与小锡林之间隔距并且选取了较低的锡林转速,避免了纤维的损伤。另外加大了风扇转速度,这样增加了对棉流的吸附力使筵棉均匀输送给喂毛机。

FK500开松机主要工艺参数设计为:风扇转速1250r/min,锡林速度460r/min,给棉罗拉与锡林隔距0.40mm,给棉罗拉转速12r/min。

2.2 梳棉工序

纳米银抗菌涤纶纤维或粘胶基甲壳质纤维棉层由喂毛机的导棉罗拉和输棉帘输送给A186H型梳棉机的给棉罗拉而进入梳棉机,梳棉工序开始。

为保证生条的质量,梳棉工序采取“小的隔距以加强分梳、较低的锡林转速以防损伤、较小的棉条定量高转移率”的工艺原则。梳棉工序中很重要的一个问题是条干的制成率,操作不当会使条干恶化,并使后续的并条工序的任务难以完成。在道夫前设计加装了皮圈导棉装置以增加对棉网的输送和牵引,防止了条干的恶化。

A186H型梳棉机主要纺纱工艺参数如表2、表3所示。

表2 主要速度配置

表3 主要隔距配置mm

2.3 并条工序

并条工序的主要目的是在梳棉工序之后对纤维进一步进行混合与均匀,做成半熟条、熟条。不仅利用牵伸的手段使纤维伸直平行和提高纤维的分离度,改善条子的内在结构,而且采用反复并合和牵伸的方法实现单纤维间的充分混合。

试验中采取了三道并条并合的方式,头并牵伸倍数小、二三并总牵伸倍数大于并合数的顺牵伸工艺配置,利于条干均匀度的提高。

并条工序主要工艺参数见表4。

表4 并条工序参数

纺出熟条定量:纯甲壳质粘胶纤维定量为15.00g/5m,甲壳质粘胶/抗菌涤纶混纺比70/30定量为17.40 g/5m,甲壳质粘胶/抗菌涤纶混纺比50/50定量为13.35 g/5m,甲壳质粘胶/抗菌涤纶混纺比30/70熟条定量为16.90g/5m;纯抗菌涤纶纤维定量为16.65 g/5m,

2.4 粗纱工序

粗纱工序中采取“较小的粗纱定量、稍大的后区牵伸和小的总牵伸倍数、较高粗纱捻系数”的工艺原则。粗纱工序中定量应根据设备性能、机械状态、车间温湿度大小及粗纱供应情况而定。

因喂入粗纱机的前弯钩纤维较多,总牵伸倍数过大时对伸直前弯钩不利。

稍大的后区牵伸倍数,以使后区牵伸力与握持力相适应,防止出硬头或条干恶化。

设计粗纱定量为4.8g/10m,根据熟条定量与粗纱定量的比值计算出牵伸倍数。对照表5,找出相应的齿数。

计算公式:牵伸倍数=(熟条定量*2)/粗纱定量。

相应齿轮数为:纯甲壳质粘胶纤维牵伸倍数为6.25,相应配套齿轮齿数为53,甲壳质粘胶/抗菌涤纶混纺比70/30牵伸倍数为7.25,相应配套齿轮齿数为46,甲壳质粘胶/抗菌涤纶混纺比50/50牵伸倍数为5.56,相应配套齿轮齿数为60,甲壳质粘胶/抗菌涤纶混纺比30/70牵伸倍数为7.04,相应配套齿轮齿数为47;纯抗菌涤纶纤维牵伸倍数为6.93,相应配套齿轮齿数为48。

表6为粗纱主要工艺参数设计。

2.5 细纱工序

细纱工序要完成的目标是将粗纱抽长拉细,然后给拉长的须条加捻,赋予成纱一定的强度、弹性和光泽。

细纱工序主要工艺参数为:罗拉中心距44mm×65mm,后区牵伸倍数1.134倍,捻度为75捻/10cm,前罗拉转速185 r/min,钳口隔距2.5mm。

紧密纺纱的原理是在传统环锭细纱机牵伸装置前面再设置一个集聚机构,紧密纱可以减少毛羽。DSSp-01型数字式小样细纱机采用三罗拉紧密纺,三罗拉的齿轮箱为迷宫密封,有效阻止飞花进入。负压管分为单股负压管和双股负压管,双股负压管用于赛络纺纱。吸棉笛管为紧密纺专用吸棉部件。

表5 总牵伸变换齿轮齿数与牵伸倍数对应关系

表6 粗纱工艺参数

表7 单纱强力仪参数设置

3 纱线性能的测试

3.1 测试方法

采用YG061F电子单纱强力仪进行测试。YG061F电子单纱强力仪是测定纱线断裂强力和伸长率等技术指标的一种理想仪器。单纱强力仪工艺参数如表7所示。

3.2 测试数据汇总

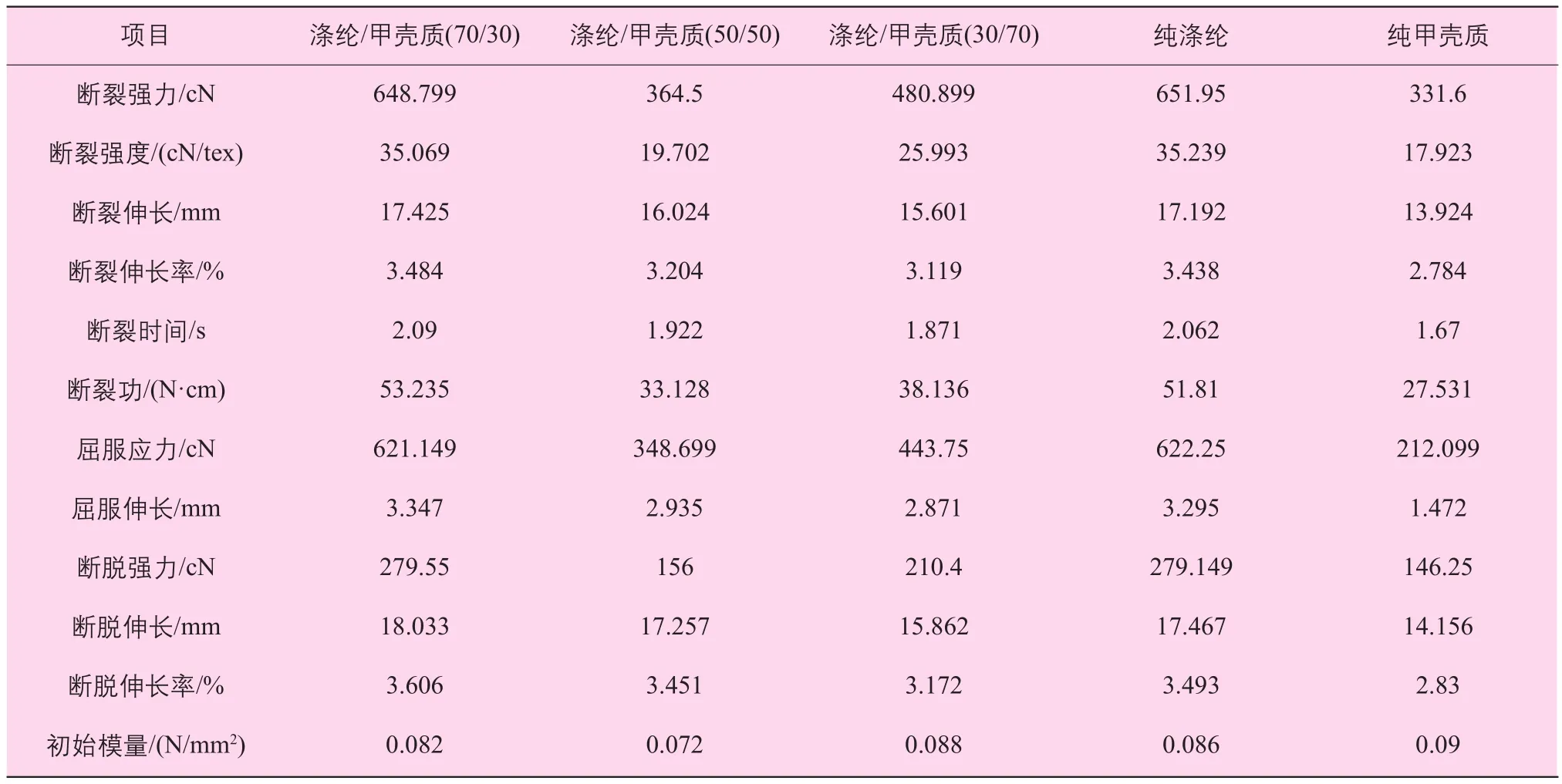

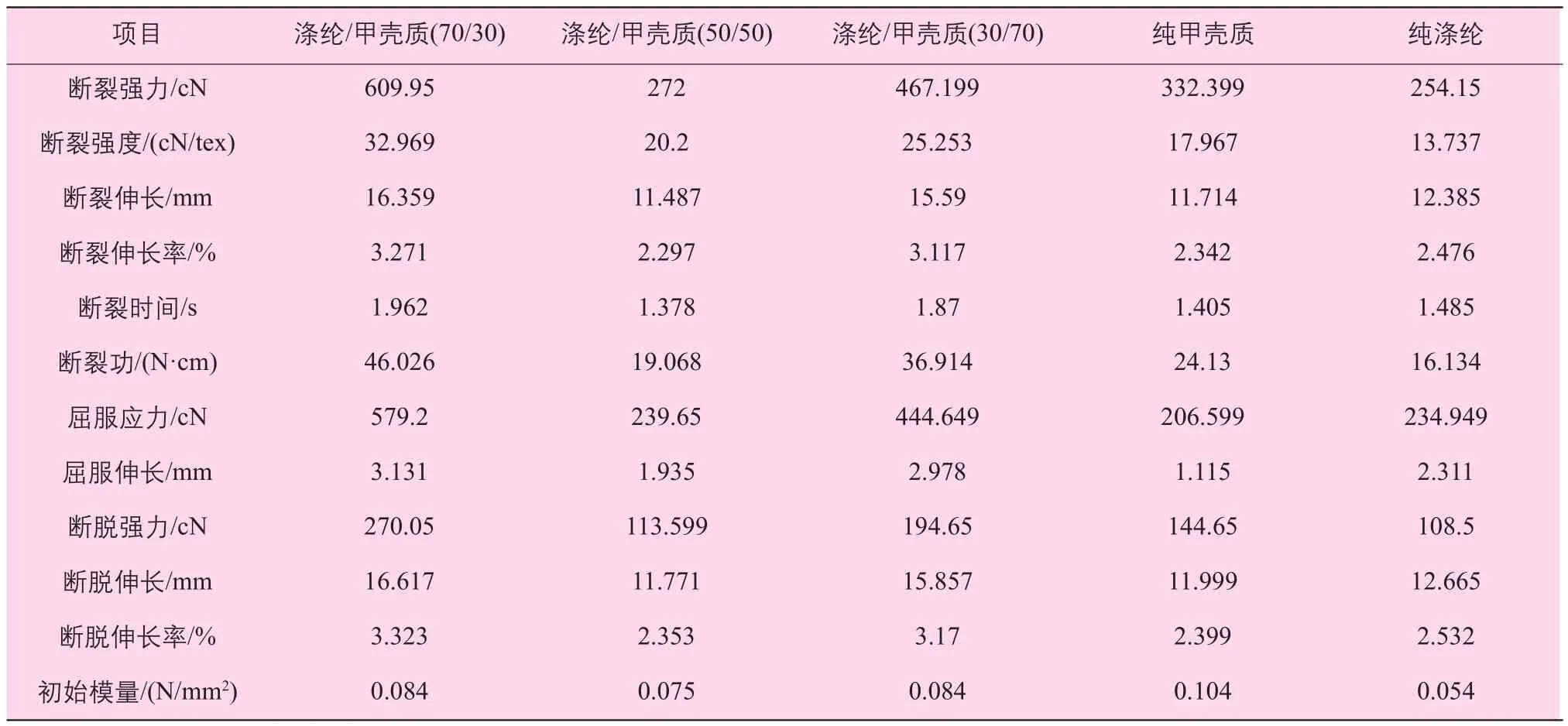

10种纱线强伸性能测试数据如表8、表9所示。

3.3 纱线断裂强度比较分析

影响纱线拉伸断裂强度主要有两方面的因素:一是纤维性能,如纤维长度、细度、相对强度、等;二是纱线结构,主要是捻度、线密度,它们对纱线强度的影响比较复杂。此外,还有纺纱加工工艺或纤维在纱中的排列形态、条干均匀度等影响因素。

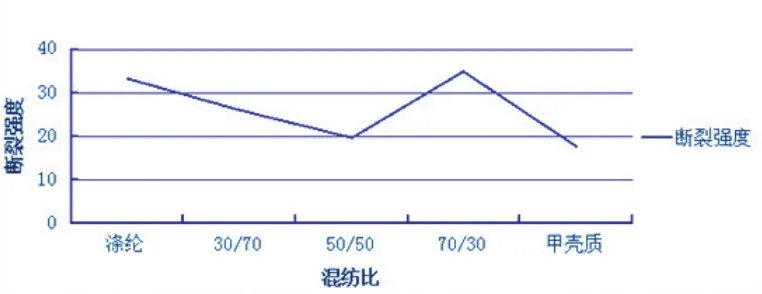

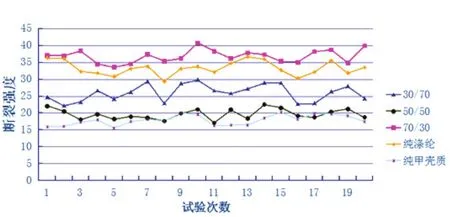

环锭纺5种抗菌涤纶纤维与甲壳质纤维不同混纺比纱线的断裂强度比较如图1、图2所示。

图1 环锭纺不同混纺比纱线平均断裂强度折线图

表8 环锭纺纱线强伸性测试数据

表9 紧密纺纱线强伸性测试数据

图2 环锭纺抗菌涤纶纤维与甲壳质纤维不同混纺比的断裂强度比较

由图2可知:1)抗菌涤纶与甲壳质纤维以30/70的混纺比混纺时,纱线的断裂强度居中,平均为25.993cN/tex,远高于以50/50的混纺比混纺纱线;混纺比为30/70时,断裂强度范围从29.836 cN/tex到22.161 cN/tex,离散情况最严重,CV(%)为9.571。2)以纯抗菌涤纶纤维时,纱线的断裂强度最高,平均为35.239 cN/tex,因为两种纤维各有优缺点,涤纶纤维断裂强度大于甲壳质粘胶纤维,故强度最大。同时,断裂强力值离散情况居中,CV(%)为7.786,从最小值40.81cN/tex到最大值30.324 cN/tex。3)以纯甲壳质粘胶纤维时,所纺出的最终纱线的断裂强度最低,平均为17.923cN/tex,纱线中甲壳质纤维含量高,甲壳质纤维的性能对纱线强度的影响占优势,由于甲壳质纤维摩擦系数较涤纶小很多,尽管甲壳质纤维的断裂强力较抗菌涤纶纤维略大,但最终纱线的强度最低。纯甲壳质粘胶纤维,断裂强度值分布最集中,从20.324 cN/tex到15.567 cN/tex,CV(%)为8.379。

紧密纺抗菌涤纶纤维与甲壳质纤维不同混纺比的断裂强度比较如图3、图4所示。

图3 紧密纺不同混纺比纱线平均断裂强度折线图

图4 紧密纺抗菌涤纶纤维与甲壳质纤维不同混纺比的断裂强度比较

由图4可知:1)抗菌涤纶纤维与甲壳质以70/30的混纺比混纺时,断裂强度最大,为32.969 cN/tex,CV(%)为8.33,原因是抗菌涤纶纤维的断裂强力比较大,且在纱线中占主要优势。2)抗菌涤纶纤维与甲壳质纤维50/50的混纺比混纺时的断裂强度大小居中,为20.24cN/tex,CV(%)为6.992,断裂强度离散最小。3)抗菌涤纶纤维,断裂强度最小为13.737cN/tex。

环锭纺、紧密纺不同捻度纯甲壳质粘胶所纺制成的纱线断裂强度平均值如图5、图6所示。

由图5、图6可知:1)在捻度为360时,两种纺纱方式所得纱线的断裂强度都为最高,环锭纺最大断裂强度平均值为18.74cN/tex ,紧密纺最大断裂强度平均值为18.02cN/tex 。2)两种纺纱方式在捻度不同时,呈先增后减的规律,在捻度为360时,得到最大断裂强度。

图5 环锭纺不同捻度纯甲壳质粘胶纱线断裂强度(10个捻度依次为260,280,300,320,340,360,380,400,420,440)

图6 紧密纺不同捻度纯甲壳质粘胶纱线断裂强度(10个捻度依次为260,280,300,320,340,360,380,400,420,440)

4 结论

抗菌涤纶/甲壳质粘胶混纺纤维以70/30的混纺比所制成纱线断裂强度等成纱性能最稳定;同时,在捻度为360时所纺纱线的断裂强度最高。