富含介孔Ni/W-USY/Al2O3催化剂的费托蜡加氢裂化性能

2019-04-03,,,,

, , , ,

(陕西延长石油(集团)有限责任公司 碳氢高效利用技术研究中心, 陕西 西安 710075)

近些年来,中国煤炭清洁转化利用技术开发及产业化取得了重大突破。截止目前,神华4×109kg/年、兖矿1×109kg/年、潞安1.8×109kg/年等煤间接液化工业化装置相继投产运行,伊泰、渝富能源等百万吨级项目也在建设中,标志着中国煤制油技术达到国际领先水平。费托蜡是煤间接液化反应的主产物之一,以C4-70的正构烷烃为主,具有无硫、无氮、低芳烃等特点,是一种制备清洁轻质燃料油的原料[1],中国一般是通过固定床加氢裂化技术将其重质蜡组分转化为轻质燃料油[2]。

由于费托蜡以长链正构烷烃为主,加氢裂化过程易造成低碳烃类二次裂化,气体产率高[3],轻质燃料油选择性较低,不仅导致资源浪费,还降低了该技术路线的经济性。如Jiang等[4]制备的Pt/ZSM-5/SSMF催化剂C22+转化率为50.56%时,C1-4选择性达到9.25%;Yan[5]等制备的Ni/W-Y+Al2O3型催化剂的C22+转化率较高,为72.6%,但C1-4选择性仍达到7.47%;Haan-De等[6]以浸渍法制备的还原态4.5% Ni/Siralox 40催化剂在用于费托蜡加氢裂化时,C1-4选择性为4.90%,但C22+转化率仅为51.6%。研究表明[7-9],富含介孔的催化剂在石油化工领域的重油加氢裂化方面表现出优异的催化性能,能够降低大分子反应物在催化剂中的扩散阻力,提高加氢活性金属的分散性,从而表现出较好的轻质燃料油选择性和加氢活性。

本研究制备了含有丰富介孔结构的Ni/W-USY/Al2O3催化剂[10],并用于费托蜡的加氢裂化反应评价中,考察了该催化剂在费托蜡加氢裂化过程中反应性能随时间的变化及稳定后的产品特性,研究了反应过程对催化剂金属活性中心、酸中心以及孔道性质的影响。

1 实验部分

1.1 催化剂的制备

选用市售USY分子筛和拟薄水铝石(Al2O3质量分数为73%)为载体,USY分子筛的Si/Al原子比为3.31,负载金属钨、镍分别来自国药集团化学试剂公司生产的六水合硝酸镍、无水偏钨酸铵,催化剂各组分质量比例为USY∶Al2O3∶NiO∶WO3=15∶55∶7∶23。具体制备方法为:首先称取USY、Al2O3、蒸馏水均匀混合,经过滤、干燥后、挤条成型、高温焙烧后获得催化剂载体;然后通过等体积浸渍法吸附Ni、W金属化合物;最后经过干燥、焙烧获得Ni/W-USY/Al2O3型费托蜡加氢裂化催化剂,称为DH,并将反应后经焙烧再生的催化剂称为DH-R,将硫化后未反应催化剂称为DH-S,将反应后未焙烧催化剂称为DH-RS。表1为新鲜催化剂DH的部分性质。

表 1 催化剂DH的部分物理性质

1.2 原料分析

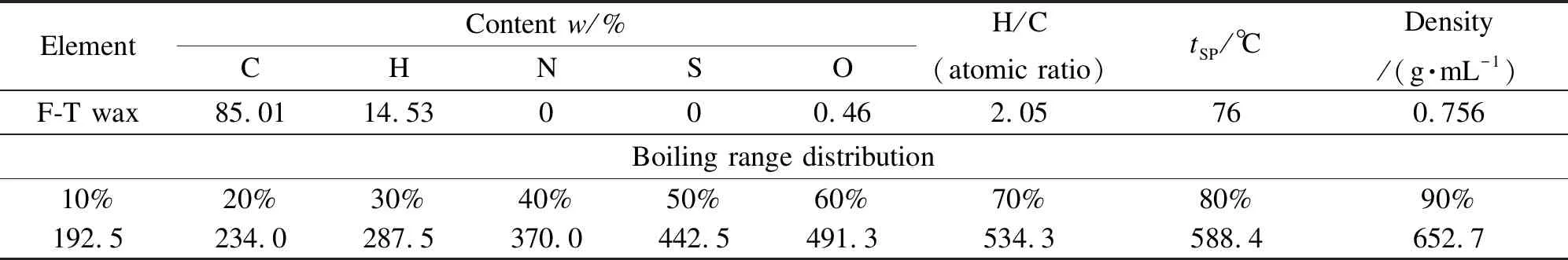

采用中国某1.6×108kg/年低温费托合成装置产品为原料,原料元素组成、馏程分布、凝点(SP)以及密度见表2。

表 2 费托蜡的元素组成及性质

1.3 催化剂的表征及产品分析

采用日本岛津公司的XRD-6100型X射线衍射仪对样品进行晶体结构表征,采用CuKα射线(λ=0.1542 nm),5°-70°扫描;样品的比表面积和孔结构采用美国康塔公司生产的NOVA 2000e型多功能吸附仪进行测试,比表面积通过BET法测算,微孔和中孔分别采用HK、BJH法测定;采用美国赛默飞世尔公司Nicolet ls50型红外光谱仪分析样品的表面酸性,400-4000 cm-1扫描;采用NETZSCH公司生产的STA449C分析仪在空气气氛下对硫态化催化剂进行O2-TG-DTA分析,升温速率为20 ℃/min。

采用Agilent 7890B气相色谱仪对裂解气产品进行分析;采用德国海潮湖OptiDist全自动常减压蒸馏仪对液相产物进行切割蒸馏;采用奥地利安东帕公司生产的DMA4500M型数字式密度计对石脑油、煤油、柴油的密度进行测量;采用JH0 91002多功能低温测定仪对柴油、煤油凝点进行测量;采用Agilent 7890B气相色谱仪对蒸馏产物进行模拟蒸馏分析;采用Agilent 7890B-5975E质谱仪对石脑油、柴油、煤油的族组成进行分析。

1.4 催化剂的性能评价

采用30 mL固定床反应装置进行催化剂的性能评价。评价前对催化剂进行吹扫、升压、硫化等程序进行处理。催化剂评价条件为:反应温度355 ℃,反应压力4.0 MPa,质量空速1.5 h-1,氢油体积比1000。反应过程取样周期为24 h,每次取样时间为8 h。重质蜡(≥370 ℃馏分)转化率、裂解气(C1-4)选择性、轻质燃料油(≤350 ℃馏分油)选择性及收率计算方式如下:

(1)

(2)

(3)

(4)

2 结果与讨论

2.1 反应评价

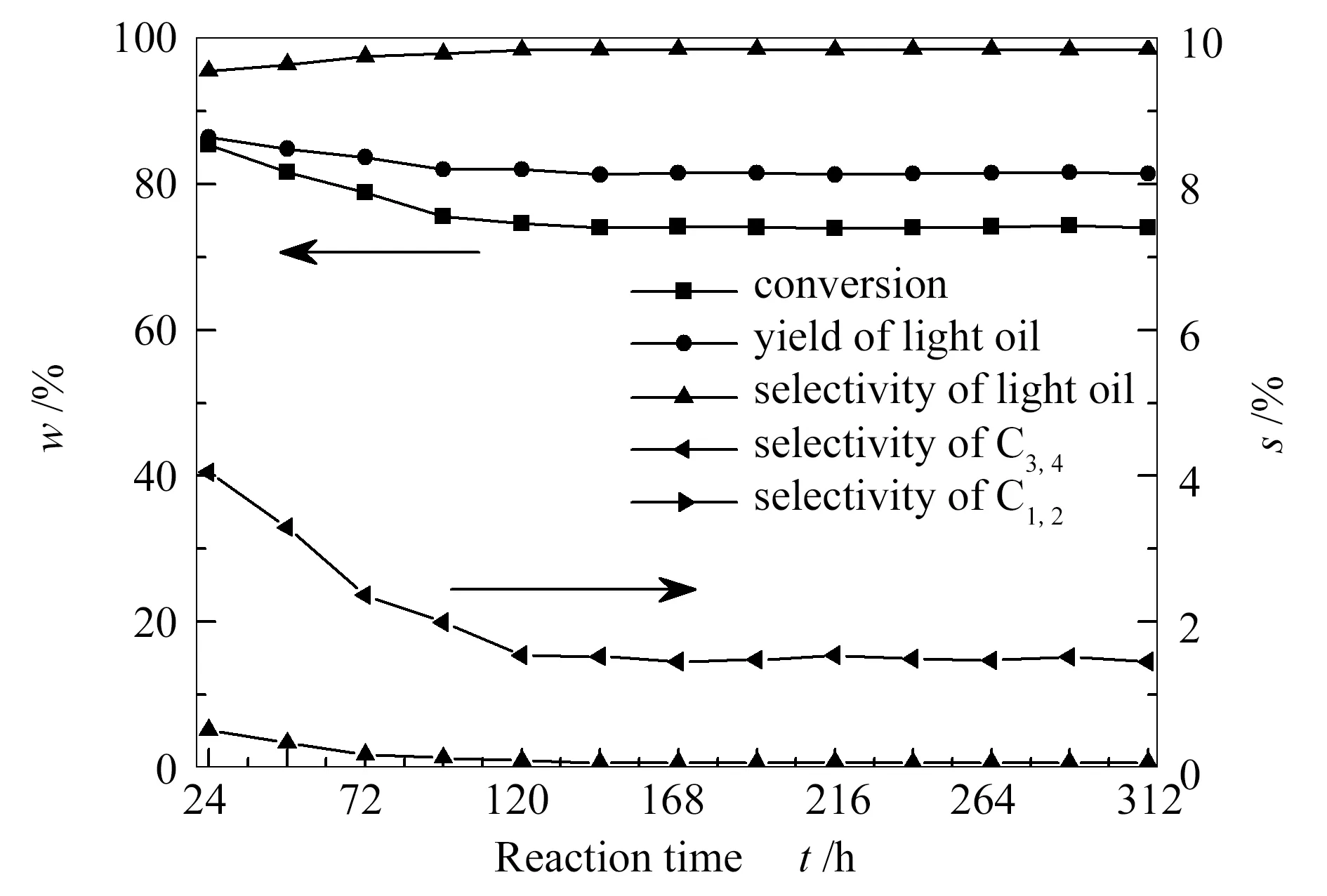

图1为DH反应性能随时间的变化。由图1可知,重质蜡转化率随反应时间延长经历由高到低、再趋于平稳的过程。反应进行24 h,重质蜡转化率为85.34%,轻质燃料油收率和选择性分别为86.49%、95.43%,裂解气中C3,4选择性达到4.05%,占总裂解气总量的88.70%;随着反应时间延长,重质蜡转化率缓慢降低,燃料油选择性提高,裂解气选择性降低;120 h以后,催化反应性能基本保持稳定,重质蜡转化率为73.95%,轻质燃料油收率和选择性分别达到81.32%、98.46%,C3,4选择性为1.53%,占裂解气总量的95.80%。

图 1 催化剂性能随时间的变化

2.2 产品性质

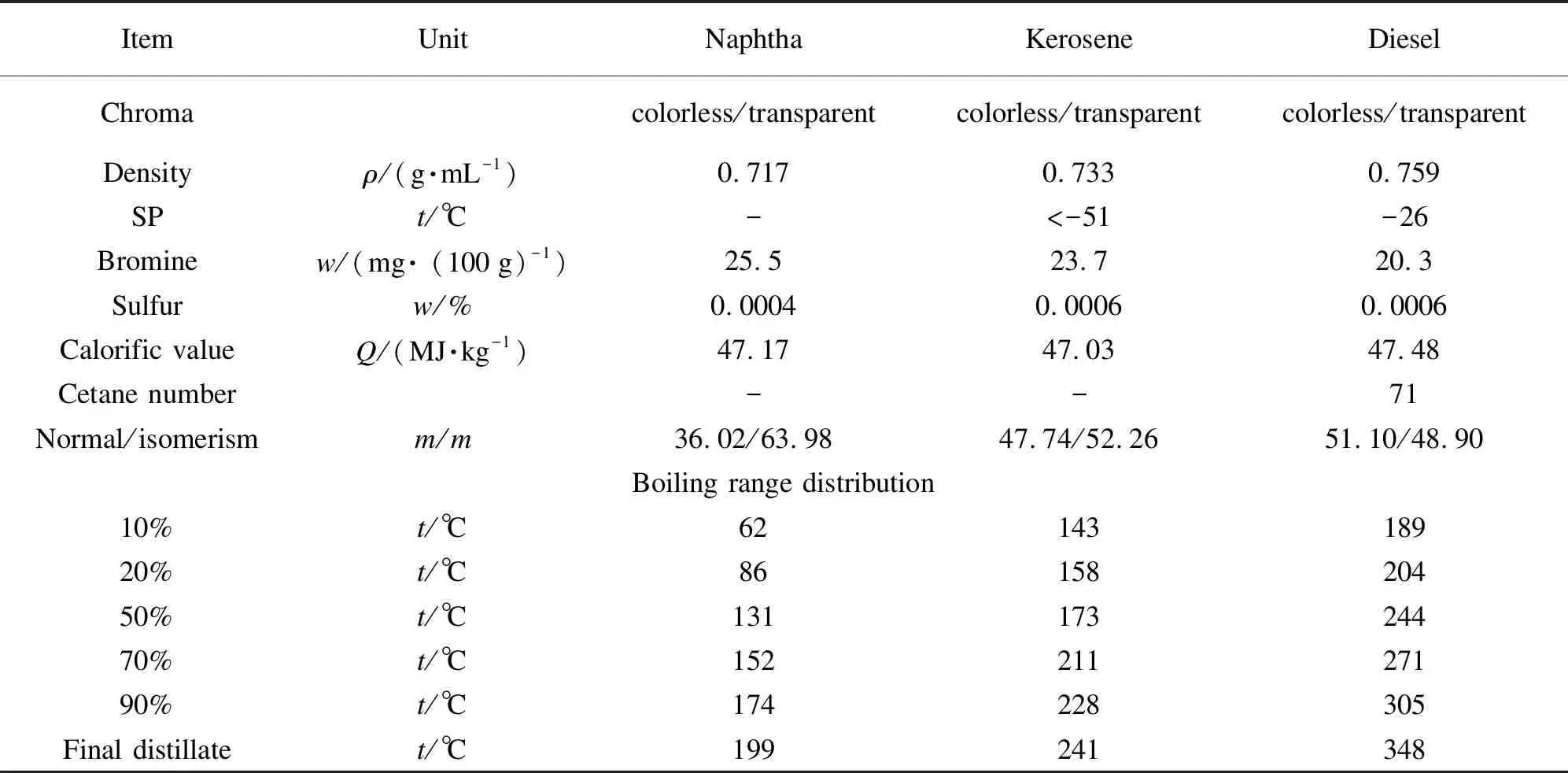

选取催化剂评价稳定阶段(反应时间为288 h)的裂化产物进行常减压切割蒸馏,获得石脑油、煤油、柴油馏分,并对产物的理化性质进行分析,具体见表3。

表 3 产品的物化性质

由表3可知,切割所得轻质燃料油均呈现无色透明状,馏程分布满足相关中国五汽柴油及煤油GB6537—2006国家标准;石脑油、煤油、柴油的异构烃比例随着馏程的增加而降低,分别为63.98%、52.26%、48.90%;柴油凝点降低至-26 ℃,煤油凝点低于-51 ℃,热值均达到为47 MJ/kg以上,这是因为同碳数烃类热值顺序为:烷烃>烯烃>环烷烃>芳烃,柴油、煤油主要以高热值的链烷烃组成且异构烃含量较高,因而具备较高的热值和较低的凝点;费托蜡以正构烷烃为主,经过裂化、异构化反应形成的大量支链,增加了烃类分子间的空间距离,导致其汽油、煤油、柴油产物的密度普遍低于中国国标要求。

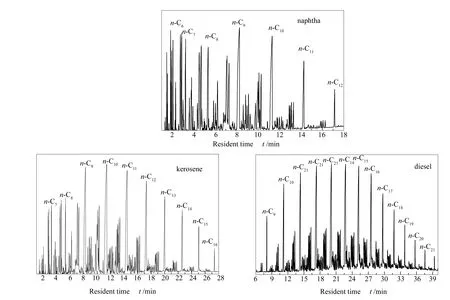

图2为轻质燃料油的GC-MS分析质谱图[11]。石脑油、煤油、柴油的碳数范围分别为C5-12、C7-16、C9-22,且随着碳数的增加,正构碳数之间的峰强度明显降低,表明高碳数阶段的非正构烷烃含量降低;质谱图中的特征峰主要归属于正构烷烃、异构烷烃,无烯烃、芳烃、环烷烃组分,表明催化反应过程未有明显发生环化、芳构化等反应发生;异构烷烃主要以单甲基、二甲基以及三甲基为主,且甲基基团主要集中在碳链两端β位,乙基基团含量相对较少,表明费托蜡的长链烃裂化过程遵守正碳离子反应机理,长链烃在酸活性位发生断链后,形成低碳烃的碳正离子进行甲基迁移,并通过快速加氢形成链端带甲基的异构烷烃[12]。

图 2 石脑油、煤油、柴油馏分段GC-MS分析质谱图

对产品GC-MS质谱图特征峰归一积分,获得碳数分布图,具体见图3。

图 3 石脑油、煤油、柴油馏分段碳数分布图

石脑油碳数主要集中在C7-11,占总质量的86.45%,该范围异构烃含量为49.93%,占总异构烃含量的86.30%;煤油产物的C10含量最高,为24.25%,碳数在C8-13含量占总量的 89.87%,其中,90.3%的异构烃集中在此区间;柴油产物碳数集中分布在C10-18,占总质量的92.15%,C13烷烃含量最高,为14.42%,碳数低于15时,异构烷烃含量低于正构烷烃,碳数高于15时,异构烷烃含量高于正构烷烃,总异构烷烃含量达到48.9%。

2.3 催化剂的性质

2.3.1XRF分析

表4为新鲜催化剂DH与再生后催化剂DH-R的元素组成。通过对比可知,DH-R的Ni、W金属元素以及Al、Si元素与DH基本相同,表明催化剂DH在反应过程中无明显金属流失现象,组成较稳定,但DH-R有少量S元素残余。

表 4 催化剂的元素组成(XRF)

2.3.2XRD表征

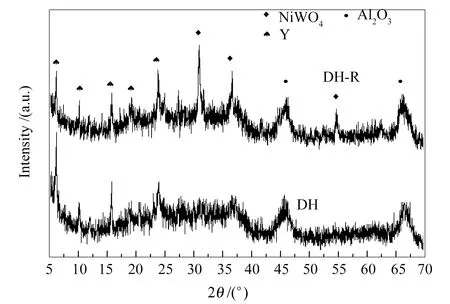

图4 为催化剂DH与DH-R的XRD谱图。

图 4 样品的XRD谱图

由图4可知,DH未发现明显的NiO、WO3以及NiWO4等金属氧化物衍射峰[2],说明新鲜催化剂负载金属的分散性较好,但DH-R在24.0°、31.0°、36.7°、54.6°处出现代表NiWO4的衍射峰,表明反应过程中Ni、W金属在催化剂上发生迁移并聚合形成较大晶粒的NiWS相活性态;两种催化剂在6.3°、10.3°、15.9°、24.1°处均出现代表Y型分子筛的特征峰,但DH-R的衍射峰强度均有所降低,其原因可能有两种:一种是分子筛孔道内部的Ni、W金属在反应过程发生聚集,经焙烧后形成较大的晶体颗粒,引起分子筛局部骨架结构发生扭曲或者坍塌[13];另一种是原料中氧经加氢反应生成的水,在高温下对分子筛骨架中的部分Al产生脱除效应,同样引起分子筛骨架结构的部分坍塌,降低衍射特征峰的强度。

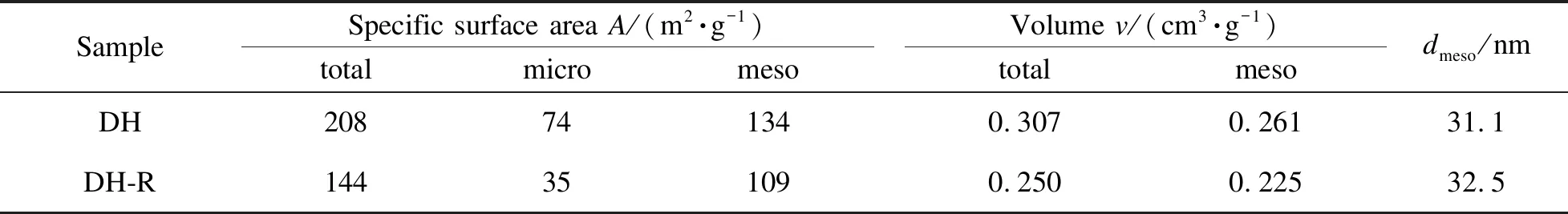

2.3.3N2物理吸附-脱附表征

图5为DH与DH-R的N2吸附-脱附等温线和孔径分布图。由图5可知,反应前后催化剂的等温线基本相同,均为II型吸附类型和H2型滞后回环类型;DH-R的介孔孔径分布收窄,小于39 nm的孔径含量降低,大于39 nm的孔径分布基本与DH重合,介孔孔径分布更为集中。

图 5 样品的N2吸附-脱附曲线以及孔径分布图

表5为DH与DH-R的比表面积和孔结构数据。DH总比表面积为208 m2/g,其中,约63.36%为介孔比表面积,总孔容为0.307 cm3/g,介孔孔容达到85%,介孔平均孔径为31.1 nm,介孔孔道结构较为丰富,有利于裂解生成的低碳烃快速移出孔道,提高轻质燃料油的选择性[8,9]。反应结束后,DH-R的比表面积、孔容均有所降低,总比表面积和总孔容分别降低了30.84%和18.56%,而介孔比表面积、介孔孔容的比例分别增加至75.76%、90.0%。关联图5中反应后孔径分布情况分析可知,金属硫化物在反应过程中聚合形成的较大粒径晶粒,对催化剂中孔径≤39 nm的孔道结构具有一定的堵塞、覆盖作用,从而降低微孔以及部分介孔的比表面积、孔容。

表 5 DH催化剂的比表面积和孔结构

2.3.4Py-FTIR表征

图6为DH与DH-R的吡啶-红外光谱谱图,1450 cm-1处吸收峰代表催化剂中L酸密度,1540 cm-1处则代表B酸密度。

图 6 催化剂的吡啶-红外光谱谱图

由图6可知,DH和DH-R中均存在B酸位与L酸位;通过吸收峰面积对比可知,反应后DH-R的L酸密度降低、B酸密度增加。其原因可能在于:一是在反应生成的水作用下,Y型分子筛骨架中Si-O-Al键在 Al-O 处发生断键,达到脱Al效应,并形成更多的Si-OH[14];另一方面是Al2O3载体只含有L酸位,负载金属在反应后发生聚集并堵塞部分介孔结构,从而降低催化剂的L酸性,但同时金属分散性的降低,也使得金属与分子筛酸性羟基的相互作用降低[15,16],B酸密度相对增加。

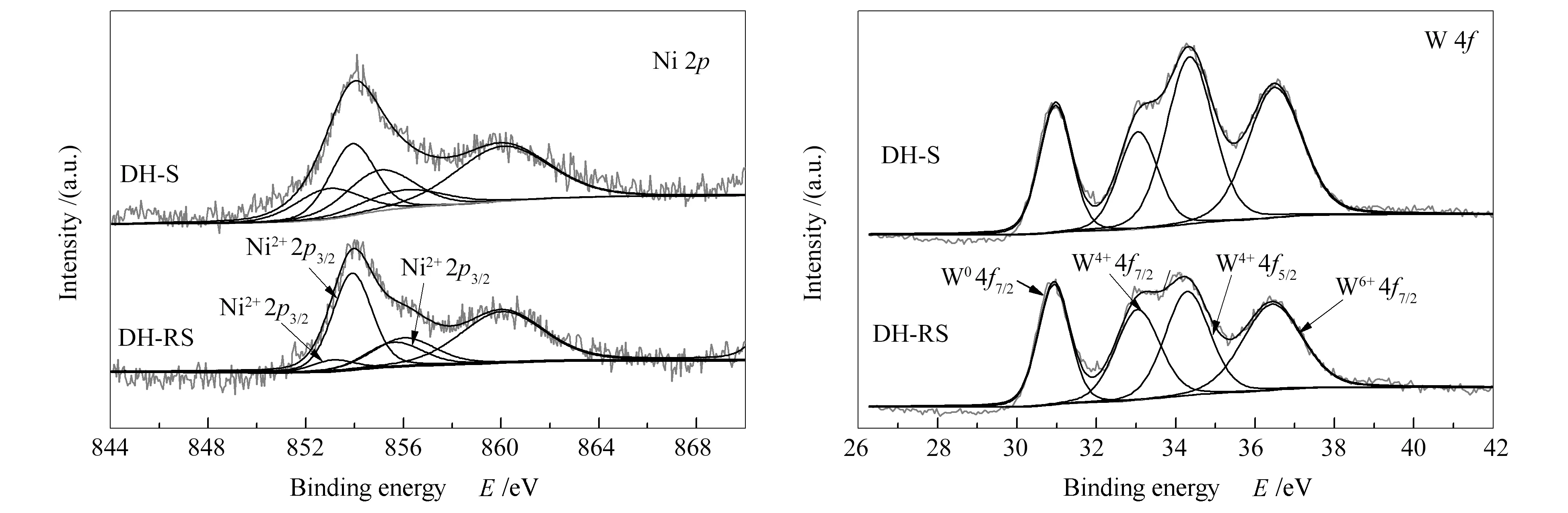

2.3.5XPS表征

对硫化态新鲜DH-S和反应后DH-RS进行Ni 2p和W 4fXPS表征,根据结合能数据和文献报道对Ni 2p和W 4fXPS谱进行拟合[17-19],结果见图7。

分析可知,Ni 2pXPS谱图中853.12、853.90、855.62 eV三处谱峰分别对应硫化态Ni2+物种Ni 2p3/2、NiWS态Ni2+物种的Ni 2p3/2以及氧化态Ni2+物种的Ni 2p3/2特征峰[18,19];W 4fXPS谱图中30.56 eV处谱峰对应还原态W0的W 4f7/2特征峰[20],32.67、33.92 eV处谱峰分别为硫化态W4+的W 4f7/2和W 4f5/2特征峰[21,22],36.12 eV处谱峰则为氧化态W6+的4f7/2特征峰[19]。由此可知,催化剂表面W主要为W0、WS(含WS2、NiWS两种相态)、WO化学态,Ni为NiS、NiWS、NiO化学态。

通过对各物种峰面积进行归一化分析,获得催化剂表面Ni、W的化学态分布比例(如表6所示)。由表6可知, DH-S中NiS、NiWS、NiO态的Ni分别为23.52%、22.53%、53.95%,反应后NiWS态Ni显著增加至32.76%,NiS、NiO则降低至19.08%、48.16%,表明反应过程中部分Ni-S键断裂并与W结合形成了更多的NiWS,这与前期催化剂XRD分析结果一致;DH-S中约51.05%的W以硫化态W4+形式存在,22.53%的Ni以NiWS相存在,考虑到催化剂Ni/W原子比为0.945,可知以WS2、NiWS相态存在的W分别为27.21%、23.84%,同样分析可知DH-RS中以WS2、NiWS相态存在的W分别为14.59%、34.67%,同时发现反应后DH-RS中以还原态存在的W含量由18.05%增加至21.74%,这表明催化剂中的WS2在反应过程中发生W-S断裂,部分与Ni形成W-S-Ni键,部分释放出S后形成W-W键。

图 7 硫化态催化剂的XPS谱图

表 6 硫态化催化剂表面金属化学态分布比例

2.3.6TG-DTA表征

图8为硫化态新鲜DH-S和反应后DH-RS在空气条件下的TG-DTA曲线,为硫态化金属与氧气发生反应形成氧化态金属的过程[23]。由图8可知,两种样品在275和503 ℃附近存在两个放热峰,放热区间分别为120-375 ℃(I)和375-745 ℃(II),可分别归属于催化剂中W0、WS2和NiWS[23,24];在120-745 ℃放热区间内,反应前后的硫态化催化剂DH-S和DH-RS的失重分别为21.61%和9.09%(见表7),其中,DH-RS在I区间的失重为2.01%,明显低于DH-S的失重11.10%,这是因为反应过程中WS2含量降低而还原态W0含量增加,一方面,减少了DH-RS中的WS2中S释放;另一方面,还原态W0氧化形成更多的WO2,抵消了DH-RS在I区间的失重,这也导致其在区间I处放热达到1.24 kJ/g,高于DH-S的0.81 kJ/g[25];DH-RS在II区间内的失重和放热均低于DH-S,这可能是因为反应过程中NiWS相态增加并聚集形成较大的晶体颗粒,增加了晶体内部S释放的难度,导致再生DH-R中仍有少量的S存在。

图 8 硫化态催化剂空气条件下的TG-DTA曲线

表 7 DH-S和DH-RS的TG-DTA分析

3 结 论

制备了具有丰富介孔结构的Ni/W-USY/Al2O3型加氢裂化催化剂,在反应温度355 ℃,反应压力4 MPa,质量空速1.5 h-1,氢油体积比1000条件下,开展312 h连续进料反应。结果表明,反应初期催化剂活性较高,120 h后趋于平稳,重质蜡转化率稳定在73.95%,轻质燃料油选择性达到98.46%,裂解气选择性仅为1.54%且以C3,4为主。

费托蜡加氢裂化生成的石脑油、煤油、柴油均为无色透明状,以正构烷烃和含有甲基、多甲基取代的异构烷烃组成,异构烃比例分别为63.98%、52.26%、48.90%,催化剂表现出很好的加氢异构性能。

对反应前后催化剂分析发现,新鲜催化剂金属分散性较好,介孔孔容达到总孔容的85%,具有丰富的介孔孔道性质;反应初期加氢活性中心主要包含WS2、NiWS两种, W以W0、WS2、NiWS、WO4相态存在,Ni以NiS、NiWS、NiO相态存在;随着反应的进行,WS2、NiS部分发生迁移形成更多NiWS相,部分W-S键断裂释放出S后形成W-W键,导致反应稳定后的加氢活性中心NiWS相增加、WS2相降低,并聚集形成较大晶粒,使得催化剂孔道性质和酸性质发生变化。