无机黏结剂硬化机理及应用研究

2019-04-01金广明尹德英刘洪涛孔艺博

金广明,尹德英,魏 甲,刘洪涛,孔艺博,殷 行,刘 源

(沈阳汇亚通铸造材料有限责任公司,辽宁沈阳110136)

目前铸造生产中,造型材料在环保上存在两大难题:(1)树脂砂造型、制芯,高碳、高成本、高污染;固废和气体排放物有毒、有味,危害工人身体健康,污染环境。(2)普通CO2硬化水玻璃砂,水玻璃加入量高、强度低、溃散性差、旧砂再生难、固废排放量大、浪费资源,破坏生态环境。

无机黏结剂是公认的绿色环保产品,而铸造用无机黏结剂目前应用最多的是改性硅酸盐。近二十年,铸造界高度重视环境保护,要求造型材料绿色、低碳、环保。改性硅酸盐无机黏结剂受到国内外的关注,并取得长足进展。

1 水玻璃砂吹CO2硬化技术现状

建国初期,我国生产中、大型铸件均采用黏土烘干型砂工艺,生产条件恶劣,生产周期长,铸件质量差。五十年代初CO2水玻璃砂引进我国,水玻璃砂流动性好、易紧实、硬化速度快,劳动条件显著改善,有替代黏土干型砂的优势,并很快在全国推广应用。使用中CO2水玻璃砂暴露出很多问题。如:水玻璃加入量高,溃散性差,旧砂再生难。铸造用水玻璃砂吹CO2硬化法易过吹是水玻璃砂性能差的根源,水玻璃加入量高达5%~8%。水玻璃加入量高是水玻璃砂溃散性差的根本原因,水玻璃加入量每降低1%,铸件除砂工时节省约50%,铸造用水玻璃加入量4%铸件除砂工时是加入量6%时的25%[1]。

我国每年生产550万吨铸钢件中,大约有30%仍采用水玻璃砂吹CO2硬化法。每年水玻璃砂吹CO2硬化法耗用普通水玻璃50多万吨[2],该工艺每年大约排放500~600万吨废砂,浪费硅砂资源,污染环境。

2 目前公认的水玻璃砂吹气硬化理论

水玻璃砂吹CO2法是1948年捷克L.Petrzela博士发明的。七十年来,国内、外专家没有停止对水玻璃砂基础理论的研究,一致认为水玻璃砂工艺CO2吹入型、芯发生如下反应:

第1阶段:Na2O.nSiO2+mH2O+CO2=Na2CO3+n(SiO2.PH2O)+Q(热量)反应分布在水玻璃膜的表面,并吸收一部分水分,使型、芯形成初强度(起模强度)。放置后水玻璃膜进一步失水,强度升高。继续吹CO2发生如下反应:

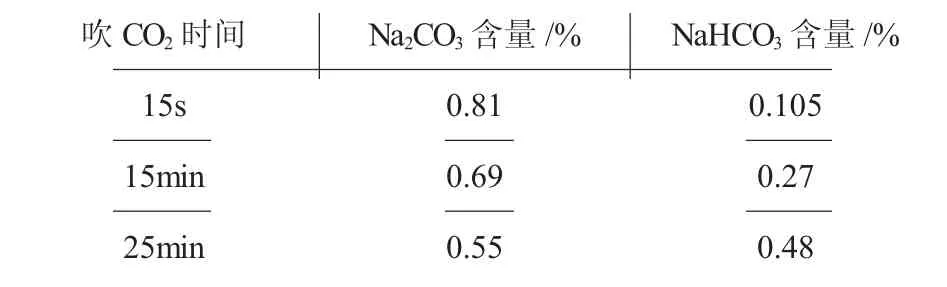

第2阶段:Na2CO3+CO2+H2O=2NaHCO3。随着吹气时间的延长Na2CO3含量下降,NaHCO3含量增加,见表1[3];吹气时间的不同对强度的影响见图1[1]。

水玻璃砂型、芯吹CO2时间长,生成的NaHCO3形成片状结晶,割裂水玻璃膜,使水玻璃砂强度降低直到丧失。此现象行业通称为水玻璃砂过吹[1,4]。

从图1中可见,吹30s CO2硬化终抗压强度大于7.0MPa,随着吹气时间的延长,强度逐渐降低,吹300s CO2抗压强度损失90%以上。清楚反映了水玻璃砂吹CO2法吹气时间对力学性能的影响。

表1 碳酸盐含量随吹气时间变化值

图1 吹气时间对强度的影响注:水玻璃加入量占原砂的4%

几十年来,为防止过吹,国内外广大铸造工作者提出各种改进措施:尽量缩短吹气时间;控制吹气流量;控制水玻璃的模数(模数高易过吹);脉冲吹气;采用“VRH”吹气法,加有机物改性、加无机物改性、超声波处理、磁化处理,这些努力不同程度改善了水玻璃砂应用效果,但是上述措施没有彻底解决水玻璃砂吹CO2法过吹问题,水玻璃加入量高、强度低、溃散性差的问题延续至今,水玻璃砂吹CO2法濒临被淘汰境地。

3 水玻璃砂防过吹理论的新发现

3.1 问题的提出

沈阳汇亚通技术开发部几十年坚持水玻璃砂吹CO2技术的研究,提出下列问题:

为什么水玻璃砂吹CO2硬化的芯子起模时强度较好,放置到第2天,强度下降,甚至到没强度了?

型、芯吹气结束后,已停止提供CO2,为什么型芯存放中NaHCO3继续增加,表面出现白霜?

为什么水玻璃砂吹CO2时间短,强度也低于水玻璃加热硬化法?

3.2 新的防过吹机理

经过试验装置设计,大量的试验研究、理论分析,我们确认CO2硬化水玻璃砂过吹原因如下:

(1)CO2硬化水玻璃砂吹CO2时间长仅是导致过吹的原因之一。

(2)在相同吹气时间下,CO2硬化水玻璃砂吹CO2的温度过高也可导致过吹[5]。

(3)CO2硬化水玻璃砂过吹根本原因:水玻璃砂型、芯由原砂加水玻璃组成,原砂近似球形,砂粒间存在间隙。以用量最大的石英砂为例:石英的密度为2.65g/cm2,石英砂的堆积密度为1.50~1.60 g/cm(2取值1.55),所制型、芯砂粒间存在间隙,计算如下:

1.55÷2.65×100%=58.5%;100%-58.5%=41.5%

上面计算说明用水玻璃石英砂制的型、芯存在约41%的空隙。水玻璃砂型、芯吹CO2后,如果不处理,空隙中充满CO2气体,一立方米砂型内充满约400L CO2气体,大约785g二氧化碳,这些CO2继续和砂粒表面的水玻璃和碳酸钠反应:Na2CO3+CO2+H2O=2NaHCO3。理论上可生成碳酸氢钠约3000g,碳酸氢钠形成片状结晶,在我们不易觉查情况下发生过吹现象,使型、芯力学性能降低。如果水玻璃砂型、芯采用复合吹气,将型芯砂粒间隙中的CO2气体置换出来,即可杜绝过吹现象的发生。我们称之为“HYT二氧化碳硬化法”。

3.3 对新防过吹机理的验证

依据上面的设想,做第1次试验:水玻璃加入量2%,是传统水玻璃吹CO2法的1/3~2/3;增强剂加10%(占水玻璃量),用实验室射芯机制标准“8”形试样,试样复合吹气45s,试样室内放置24h,抗拉强度1.50MPa,强度比传统水玻璃吹CO2法增加3倍以上,取得意想不到的效果,使铸造工作者几十年的梦想成真。接着改变各试验因素,做几十次相关试验,确认试验结果。试验证明新防过吹理论的正确性,是1948年以来水玻璃吹CO2法的重大发现和突破。

4 HYT CO2硬化法用材料及设备

4.1 吹气硬化控制仪的研究

依据新的防过吹原理,我们设计制造了吹气硬化控制仪。可根据型、芯的大小和形状不同,设定不同的吹气程序。自动控制吹CO2压力和时间,压缩空气流量、压力。减少人员手工操作的随机性,保证型、芯质量。CO2法吹气硬化仪实用新型专利已获授权。

4.2 无机黏结剂的研制

该黏结剂是精制石英粉与纯碱经反射炉高温熔融反应,生成硅酸钠,再装入转鼓,通入高压蒸汽,做成初制水玻璃,初制水玻璃打入储料罐沉淀,得到无色透明的原料水玻璃。

将上述原料水玻璃用定量泵打入反应釜,加入Li,K,B,P等无机和有机改性剂。经过优选得到无机黏结剂见表2。

表2 无机黏结剂性能指标

4.3 增强剂的研究

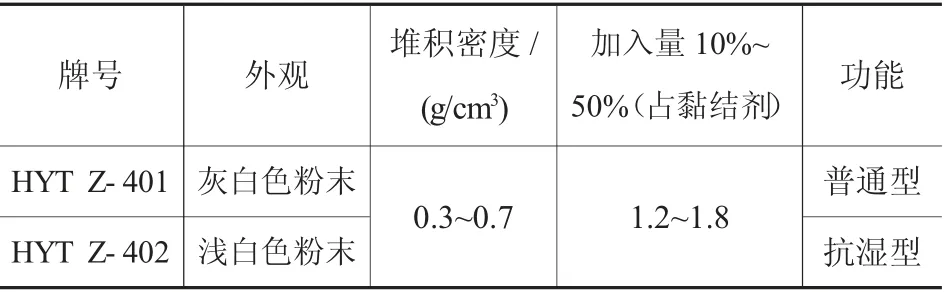

增强剂为无机矿物加入适量有机和无机改性剂组成,是球状纳米颗粒,功能如下:(1)增强剂是一种无机黏结剂和原砂的偶联剂,可提高黏结剂膜的强韧性,提高力学性能;(2)增强剂是球状纳米颗粒,可改善砂混合料的流动性,易紧实;(3)增强剂可提高型、芯的抗吸湿性,改善型、芯的存放性,改善溃散性。增强剂性能指标详见表3。

表3 增强剂性能指标

4.4 试验方法和试验结果

制砂样采用实验室用射芯机。砂混合料配比:标准砂1000g;无机黏结剂L-201分别为16g,18g,20g;增强剂为Z-401加入量3g,分别加入实验室叶片式混砂机混匀。

将砂混合料装入射砂筒,在0.4MPa气压下,射制标准“8”形试样。模具吹气口接通吹气硬化仪吹口。吹气程序设定:一次硬化吹CO210s,二次硬化吹气30s。按吹气按钮,连续吹气,吹气结束,开盒取“8”试样。用液压万能试验机,测即时抗拉强度和24h抗拉强度,分别列入表4。

表4 强度试验结果

4.5 旧砂再生回用试验

用50kg内蒙擦洗砂加无机黏结剂打成砂块,手工破碎,经200~350℃加热处理,放入实验室用擦磨再生机,分别擦磨一次,擦磨二次,擦磨三次,筛分,去粉尘。分别称取1000g经处理的旧砂,加无机黏结剂L-201 20g;增强剂Z-401 3g~4g,用SHY叶片式芯砂混砂机混匀砂混合料,其试验结果见表5。

一次再生砂全部打成砂块,破碎进行二次再生处理,检测分析;反复进行六次。其旧砂残余Na2O含量前三次略有增加,四次后趋于稳定;多次再生后,砂混合料可使用时间大于2h,残留强度略高于新砂,力学性能与新砂相当。

表5 再生砂强度试验结果

工业生产大量应用时,采用热、干法再生,加适量新砂,使旧砂再生循环回用,技术上可行。

5 生产验证及推广应用

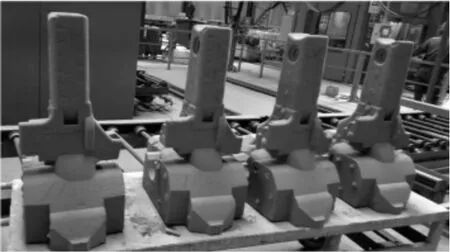

HYT-吹气硬化法问世后,深受行业关注,近两年,有二十几家企业做了生产验证,四家企业正式应用。生产铸件材质:铸铝、铸铜、铸钢、铸铁[5]。船用缸帽芯,见图2;车钩芯,见图3;车钩铸件,见图4。

图2 缸帽芯

图3 车钩芯

6 结论与推广应用分析

图4 车钩铸件

(1)硅酸盐类无机黏结剂砂严格控制吹CO2时间,采用复合吹气,即可杜绝过吹现象的发生。

(2)“HYT CO2硬化法”,无机黏结剂加入量低、力学性能高、硬化速度快、旧砂可再生回用、无毒无味,使造型、制芯实现环境友好。

(3)无机黏结剂砂可部分替代树脂自硬砂、树脂覆膜砂、铁模覆砂。解决树脂砂高碳、高成本、高发气量、有毒、有味,污染环境,危害工人身体健康等问题。HYT CO2硬化法在机械行业有着广泛的推广应用价值。