面向圆管及多边钢管内壁的喷砂机的设计与应用

2019-04-01刘志强

刘志强

(江苏全成机械制造有限公司,江苏盐城224100)

随着我国工业的不断发展壮大,对各种金属工件的防腐质量以及金属件的使用寿命要求越来越高,防腐方式使用频率较高的是喷涂,但是喷涂效果的好坏很大程度上取决于涂装前工件表面质量和表面粗糙度。提高工件表面质量和表面粗糙度一般都是通过抛丸清理和喷砂实现的[1],对于内接圆直径介于100mm~500mm管型工件内腔清理只有喷砂才可以实现。鉴于此,研制一种能够专门对圆管及多边钢管内壁喷砂机,专门用于对内接圆直径介于100mm~500mm管型工件内腔除锈增加内腔附着力,将有着广泛的应用市场。根据国内市场的需求,本文设计了一款圆管及多边钢管内壁喷砂机,并成功地将该设备应用在高速路栅栏产品上。圆管及多边钢管内壁喷砂机的一大优势是一机多用,并且清理效率高,可以清理截面为圆形、方形、菱形、多边型的工件,一台设备可以同时清理多件工件,喷枪自动旋转,使得工件内壁清理更加均匀。

1 喷砂机功能简介

本文设计的喷砂机是面向钢管及多变管内壁清理使用的,依据工件的长度设计该设备的喷枪枪杆的长度,基于最佳切削角度和对工件对称作用力的原则设计喷枪的出砂口的角度和数量,喷枪的旋转速度和喷枪行走速度相互配合达到工件不漏喷和不重复喷的效果。工作时工件水平放置在V型板链上[2],板链将工件输送到喷丸室内,板链停止运行时,喷丸室进出口关闭,喷枪旋转和沿工件轴向前进喷砂,对丸料形成螺旋状覆盖,喷到工件顶端,喷砂罐停止出砂,只进行吹气,喷枪快速退出工件,并对工件内残余的钢丸或灰尘进行吹扫清理,喷砂室上设计有抽风除尘装置,对在清理过程中产生的灰尘进行处理,最终能保证工业废气达到国家环保要求。

2 设计思路和技术方案

2.1 总体思路

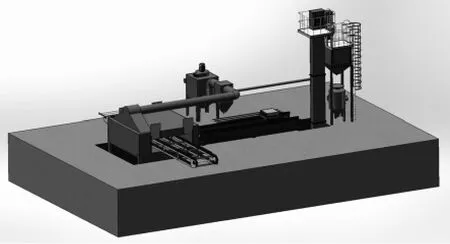

本文在设计研究过程中,依据多年的设计生产经验,大量搜集国内外相关的技术资料,在传统管道内壁喷砂清理的基础上,确定了主要的创新攻关难点,包括连接旋转喷枪杆与固定输砂管相连的旋转连接装置、双孔枪头、双层高强度枪杆、V型板链输送多型截面工件、密封安全防护装置,工件自动上下料装置,并且确定了该项目新材料的使用,通过这些新结构可以提高整机的自动化程度及安全环保性能。本文采用先进的微机模拟系统对设备的整个工作过程进行仿真测试,进一步确保设备整体性能的可靠性和稳定性。该设备的仿真模型如图1所示。

图1 喷砂机的虚拟仿真模型

2.2 主要技术指标

本文在设计该设备时各部件的详细清单及技术参数见表1。

2.3 主要功能部件的设计

该设备主要有以下几部组成:自动上下料装置、V型板链输送装置、喷砂机、喷枪系统、喷砂室、丸料输送系统、除尘系统、电控系统。

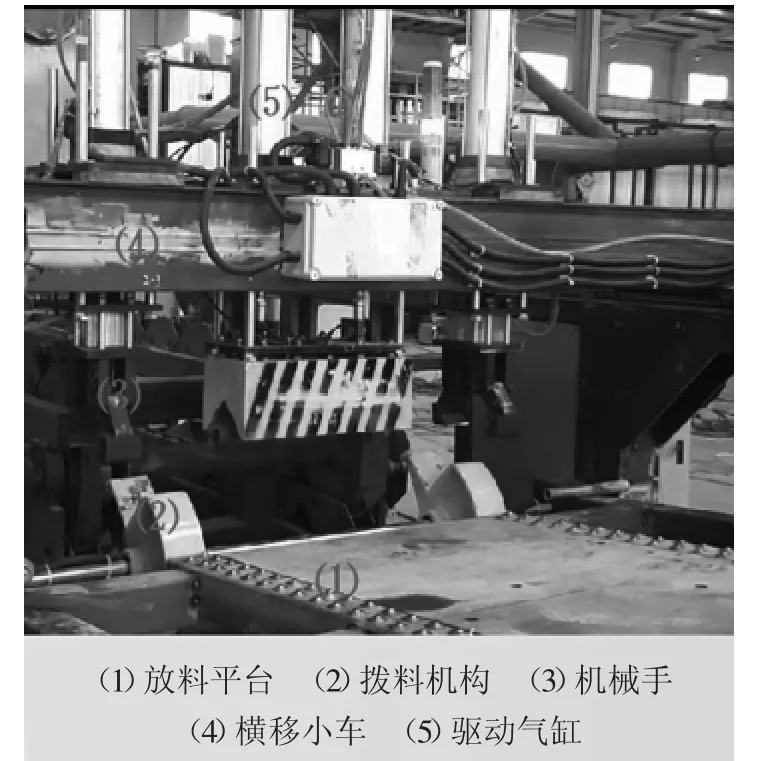

2.3.1 自动上下料装置

自动上料装置采用气动机械手臂抓取工件,然后在升降气缸的作用下升起,横移小车在伺服电机的驱动下快速到达V型板链的上方,升降气缸下降,气动机械手臂松开工件,升降气缸快速升起,横移小车快速回到取料位置完成取料。

自动下料装置比较简单,只在板链顶头制作一个收料槽,工件在板链的换向轮处自动落入收料槽中,完成下料。注:下料机构可以采用输送机构替代,直接输送到涂装工位。

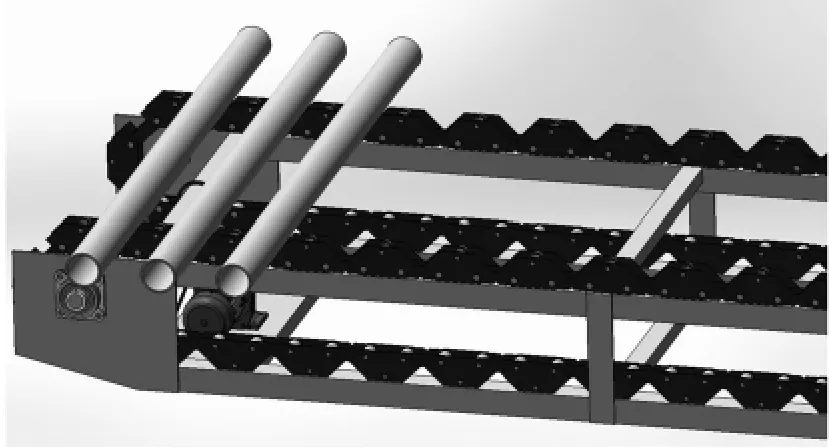

2.3.2 V型板链输送装置

本设备使用的板链设计为特殊结构,板链节与节之间形成V字形,工件可以刚好放在里面。这样的设计无论是输送圆形工件或其他多边形工件都可以很好的架在板链上,最重要的是这样的设计可以在顶端下料时,工件顺利的脱离板链。板链的驱动采用伺服电机驱动,保证工件输送时的准确性,V型板链输送装置如图2所示。

表1 喷砂机的构件及技术参数

图2 自动上下料装置

图3 V型板链输送装置

2.3.3 喷砂机

本喷砂机由喷丸罐、料斗、阀箱、空气截止阀、加料阀、加浓喷丸阀、截止换向阀、气源处理系统、微型电磁阀及管路等主要部分组成。

喷砂罐为双仓罐体,可以连续加砂,不必向单仓喷砂罐一样,喷砂罐内丸料喷完之后需要停机,泄压之后再进行加砂、加压之后才能继续工作,本喷砂机可以边工作边加砂,保证工作的连续性,加砂时间是由喷砂罐上的上下料位仪控制。本喷砂罐可以同时三把喷枪工作,而且每把喷枪的工作状况不会影响其它喷枪的工作状态。

2.3.4 喷枪系统

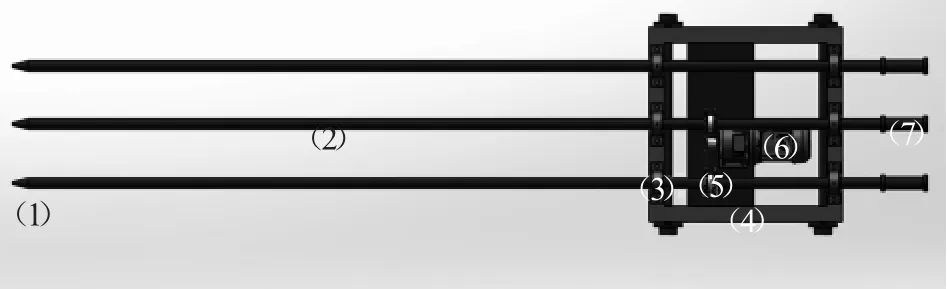

喷枪系统如图4所示:(1)喷枪头、(2)喷枪杆、(3)轴承、(4)喷枪移动小车、(5)链轮、(6)驱动电机、(7)连接旋转喷枪杆与固定输砂管相连的旋转连接装置等几部分组成[3]。

喷枪杆和喷枪自转装置都安装在喷枪移动小车上,小车前后移动带动喷枪在工件内慢进和快退;小车在喷砂时移动的速度一般在0.8m/min~2m/min之间,而非喷砂状态移动时可以达到8m/min,这样可以提高生产效率。

喷枪自转装置采用摆线针减速电机驱动链轮,链轮通过链条带动喷枪杆旋转,其旋转速度通过变频器控制。

喷枪杆采用内孔直径30mm的压力容器管穿入外径为60mm的无缝管内焊接制作而成,这样不但保证了枪杆的强度,同时也起到安全保护的作用。在枪杆的后端安装有多个轴承和一个驱动链轮,使枪的前端形成悬臂装,这样可以使枪杆进入钢管内腔并进行旋转。

喷枪头采用高耐磨性模具钢加工制作,喷枪头有两个喷砂孔,两个喷砂孔沿喷枪头圆周均布,使其喷砂过程对喷枪形成的径向作用力完全抵消;喷砂孔与喷枪轴线成45度夹角,对工件达到最佳切削力。

连接旋转喷枪杆与固定输砂管的旋转连接装置是本设备的难点和关键点,本旋转装置采用迷宫式密封和高耐磨性橡胶密封解决密封问题,采用模具钢解决耐磨性问题。

2.3.5 喷砂室

喷砂室设计成上部为正方体,下部为锥体。正方体可以使腔体内容积较大,使其在喷砂过程中产生的压缩空气可以得到释放,且不会溢出室体外。锥体设计可以很好的收集喷出的钢丸,同时减小出砂口的尺寸,避免灰尘外溢。喷砂室内壁安装有Mn13耐磨护板,避免室体被喷出的丸砂击穿。进出口设计有气动密封门帘和气动密封大门,保证丸砂或灰尘不会飞出喷砂室,使其整个喷砂过程都在密闭的空间内进行,保证设备周围环境的安全、清洁。

图4 喷枪系统

2.3.6 丸料输送系统

丸料输送系统由皮带输送机、斗式提升机、分离器、储料仓、供丸阀等几部分组成。喷枪喷出的丸砂进入喷砂室内,经过喷砂室下仓的收集,最终通过下仓底部的出砂口落到皮带输送机上,皮带输送机输送丸料到斗式提升机,提升机落入分离器内,分离器使落入的丸料形成幕帘下落,在下落的过程中灰尘或杂质通过风力分离出去,丸料落入储料仓积存。当喷砂罐料位仪发出加料信号后,气动供丸阀迅速打开将储料仓内的丸料加入喷砂罐内,喷砂罐加满后供丸阀关闭。

2.3.7 除尘系统

合理的通风除尘系统确保了设备运行时处于负压状态下,使工作时产生的粉尘不向清理室体外飘溢,从而使设备周围的粉尘浓度不大于10mg/m3,除尘效率达99.8%以上,达到了国家规定的环保要求。本机除尘系统采用沉降除尘+脉冲反吹滤筒除尘[4]。该系统由:风管、沉降除尘器+脉冲反吹滤筒除尘器、除尘风机、烟囱等。喷砂室体内喷丸过程产生的灰尘、气体和分离器除尘产生的灰尘和空气经过风管进入沉降除尘器,除去大颗粒的灰尘丸料等物质,经过初步除尘的气体进入脉冲反吹滤筒除尘器内,空气在风机引力的作用下要通过滤筒进入风机离心机,粉尘在此将被滤筒阻挡在外,进入风机的洁净空气通过烟囱排到高空(15米以上)。

2.3.8 电控系统

该系统使用西门子公司生产的可编程序控制器+西门子触摸屏控制,具有手动和自动两种控制方式,在控制系统中还采用了光电检测元件,能够根据实际情况进行故障诊断及报警。同时系统具有良好的互锁、自锁及安全保护措施,确保了设备和操作人员的安全。

3 结束语

圆管及多边钢管内壁喷砂机,解决了不易或不可旋转工件内腔清理难、清理不均匀的现象,为今后管型工件内腔清理、内壁喷丸强化提供了更优的方法和设备。该设备自研制成功后,已在用户处安装使用,用户反映清理效果很好,经过清理后的工件增强了涂装附着力,提高了内壁表面质量,延长了工件的使用寿命。