“IDVO”管理方法在精密铸造零件质量管理中的应用

2019-04-01孙茂军陈常云

孙茂军,陈常云

(东风格特拉克汽车变速箱有限公司,湖北武汉430058)

1 水玻璃和硅溶胶铸造的工艺流程简介

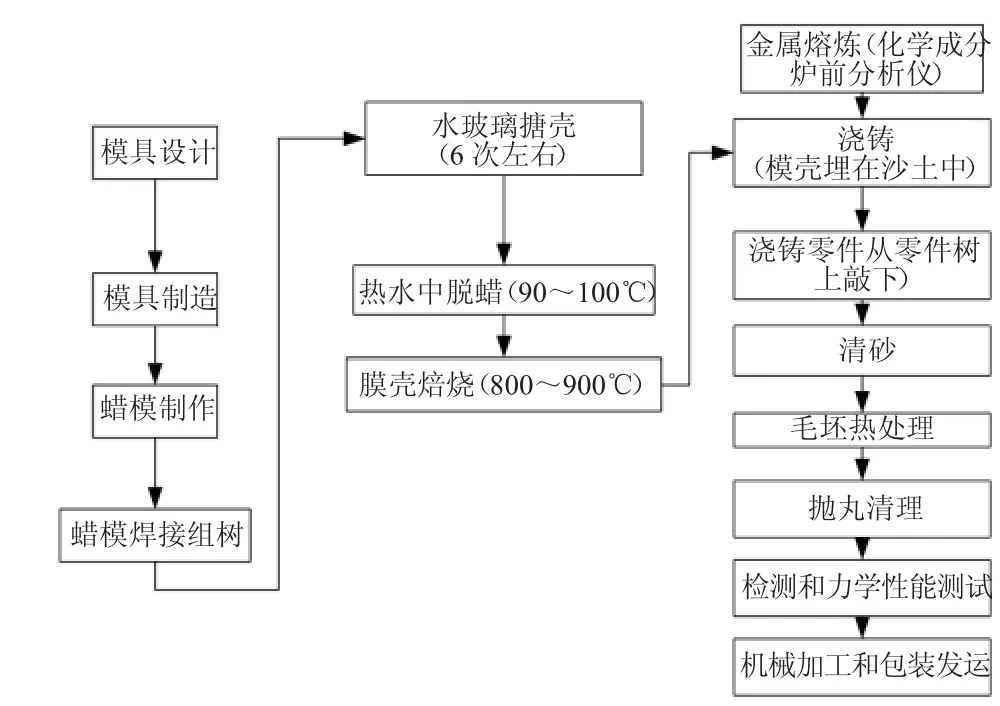

为满足质量和越来越严苛的成本控制要求,该类不规则结构零件广泛采用水玻璃和硅溶胶铸造精密铸造工艺[2]。以工作中的拨头为例,列出两种铸造工艺的流程,其水玻璃铸造工艺流程见图2,硅溶胶铸造的工艺流程见图3:从图中可以看出两种工艺的熔膜制造、模壳制造、焙烧过程类似[3];但每个过程的工艺参数均有差别,如两者模壳的制造环境不一致、脱蜡方式不一致、焙烧温度不一致、冷却速度不一致等[4]。质量管理人员必须清楚铸造方式的差别和优缺点,有针对性、有侧重地选择和管理不同过程。

图1 “IDVO循环管理方法”

2 质量管理策略

管理行为是以目标为导向[5]。精密铸造质量管理的目标是达成设定的质量指标并不断降低售后市场PPM,包括但不限于降低机械加工分供方处的问题数量和频次,降低在OEM处的不良件量以及售后市场问题数或召回量。

图2 水玻璃铸造的工艺流程

图3 某零件的硅溶胶铸造工艺

2.1 产品设计和开发阶段应对策略(Identify)

在产品设计和开发阶段,主要是识别顾客及顾客的要求,设计方根据零件在变速箱中的使用工况,如受力、冲击载荷、耐久要求,制定一系列的技术要求。

(1)作为供应商质量管理人员,首先要研究透彻所有明示或隐含的技术要求,包括铸件材料牌号、材料缺陷、性能要求、功能区域、特殊使用场合或者受力工况。铸钢的材料标准目前多采用GB/T 11352,该标准规定不同牌号的机械性能要求、冲击载荷的试验方法,提及渗透检测、磁粉检测、超声检测三种无损探伤手段,但对于铸造工艺本身的制造缺陷要求,如夹渣、气缩孔、疏松等,并未清晰的定义许可范围。按照IATF16949顾客关注原则,除一般要求外,还要从客户要求文件,如技术交流、State of Requirement中了解客户的特殊要求。

(2)识读图纸要求,尤其需要关注表面质量和空间位置度的要求。操纵机构的零件,由于其铸造成型工艺、装夹、局部薄壁结构、热处理等无法规避的因素造成零件变形,同时,在实际使用工况中,要求异形件表面局部高硬度(感应淬火),或者工作表面需要较好的表面质量适应钢球的滚动摩擦。

(3)选择经济合适的精密铸造成型工艺。设计不仅要满足功能使用要求、耐久要求、制造可行性,还应符合经济性要求[6],故而设计要求在一定程度上决定了制造工艺。组织设计、采购、质量、供应商等开展讨论,探求优化的可能,从设计上尽可能规避铸造缺陷的产生和选择更经济的成型工艺。一般而言,相同重量的硅溶胶铸造是水玻璃铸造价格的2倍。

(4)明晰项目所要求的进度和追溯要求。熔模设计和制造、充型分析、制壳需要较长周期,基于特殊追溯要求,应在铸造毛坯合适的位置铸造模腔号,便于区分。

产品设计和开发阶段强调协调各方资源,识别顾客及顾客要求,包括正常要求、特殊要求。客户方需准确定义零件的尺寸要求、内部缺陷要求;并针对该类零件的实物质量和开发控制,提出一系列的特殊性要求,例如毛坯浇铸系统模拟分析的要求、采用无损检测或破坏性检测验证浇铸系统是否符合要求。

采用扫描电镜及自带的能谱仪对试验中前进侧为铝,转速为900 r/min,焊接速度为50 mm/min,搅拌头偏向铝合金1 mm和镁合金1 mm两组样品的焊缝铝侧断口进行扫描得到断口的微观结构特征。

2.2 过程设计与开发阶段的管理策略(Develop)

基于产品设计和开发阶段识别的要求进行目标实现的过程设计和开发。其中毛坯级别二级分供方和零件级别一级分供方是主要关注对象,而零件级别一级分供方需要监控毛坯二级分供方的过程开发,并重点关注毛坯实物质量、机加工、热处理或表面处理合格率以及交货的准点率。

2.2.1 毛坯制造过程设计和开发阶段的管理

根据优化的二维和三维设计要求,从毛坯内部缺陷[7]、毛坯尺寸稳定性及对后续机加工带来的影响、机加工后的热处理及表面处理等方面选择铸造工艺,两种工艺对比说明见表1。

毛坯二级分供方推荐从中国精密铸造协会会员单位中选取。同时应确认分供方质量体系认证情况、安全环保资质,跟踪蜡膜设计和制造进度,了解组串结构的模流充型理论分析结果[8]。供应商现场排查回炉料使用比例,抽查炉前分析仪检测记录、查看模壳控温参数、熔炼除气除渣工艺参数、熔炼温度参数、模串保温工艺参数、模串切割方法、留存现场检查记录和数据。尤其需要注意对于炉前材料分析的取样,务必从待浇注金属液中取样,且必须保存每炉对应的批次信息、样块和检测报告。

表1 铸造工艺中水玻璃与硅溶胶对产品的影响

硅溶胶铸造工艺的零件对于铸造表面的要求,是由工件的抛丸工艺保证的。采用滚动抛丸工艺或者悬挂抛丸工艺,使用不同直径和硬度的丸粒,可以获得不同质量的铸造表面。出货前,还需要增加外观检查,主要关注铸造表面的缺料、多肉、浇口未去除干净、表面裂纹等缺陷。

2.2.2 零件分供方过程设计和开发阶段的管理

(1)按照炉批次进行金相、铸造缺陷、机加定位面、基本尺寸的检查;尤其是对于铸造内部缺陷的检查是降低OEM厂家质量索赔的重要环节。内部铸造缺陷风险控制,事前主要通过控制铸造过程、选择具有丰富经验的毛坯分供方、监控铸造技术分析的结果来控制;事中监控铸造过程中的检查/记录/工艺过程;事后控制,对于铸造后的成品,采用的探测手段是以金相切片为代表的破坏性检查、以x-ray、超声波检查为代表的无损检测。

(2)零件分供方消除毛坯铸造热应力后,才能进行后续的加工。在设计机械加工夹具时,务必避免在工件上施加扭转力矩,减少工件变形;随着加工余量的变化,不断收集工件铸造缺陷的位置和大小,并将缺陷反馈给毛坯铸造厂家,督促分供方改进并在毛坯来料检查指导书上更新取样位置;统计机械加工中的不稳定尺寸项目,探求最合适的夹具夹持位置和方式;深度分析成品工件在变速箱使用上的工况,联合设计方进行成品失效分析,按照严重程度增加和优化机械加工定位方式,如面定位改三点定位。

(3)对于铸造件的热处理,多采用感应淬火,回火间隔建议控制在2小时内;淬火感应线圈设计后,必须对淬火硬度、淬火区域进行多批次较大数量验证;尤其需要注意淬火后的金相组织要求。由于铸钢材料是由不同的原料熔炼调配而成,其中Cr、Mn元素对晶粒长大有促进作用,即使金相组织硬度合格,但晶粒有可能是粗大的,材料组织变成脆性,故而对淬火组织的检查务必增加晶粒度的考核。基于感应淬火属于特殊热处理过程,零件级别分供方必须有专职感应淬火的技术人员,且整个热处理系统通过CQI-9评审。

(4)包装和追溯要求。在精密铸造成型零件成品制造过程中涉及炉批次、模腔号、预热处理批次、机加批次、感应淬火批次、回火批次、生产批次等。尤其注意区分模腔号,建议在铸造时一并体现腔体号;毛坯到零件级别分供方发运批次包含毛坯的所有批次生产信息,由毛坯分供方负责追溯;零件级别分供方负责成品出货批次及机加、热处理炉批次的关联追溯。

零件一级分供方必须具备一定的技术和管理能力,针对客户方提出的明确或隐含要求,在每一级逐步分解,规划相应的措施或行动计划并落实到责任方。

2.3 产品和过程确认阶段的管理策略

产品是过程的体现,对产品质量的确认亦是对过程的确认[9]。

(1)在零件级别一级分供方的来料检查处对毛坯产品进行确认,基于双方签订采购合同的技术质量约定、客户图纸上对于毛坯要求的转换、标准及嵌套的标准要求、金相微观组织的确认。由于无损探伤设备的价格较为昂贵,大部分铸造企业对铸造内部缺陷的无损探测能力较弱,着重于事中事前控制,故而事后的破坏性检查是必须的。

(2)零件级别一级分供方发货前的产品确认,包括追溯信息、尺寸、理化检测、无损检测;需要注意的是热处理后的晶粒度检查、热处理中的及时理化检测、热处理后异形件表面裂纹的100%磁粉探伤;若有可能再次增加x-Ray对成品抽样内部缺陷的透视检查。

(3)零件发运到OEM后,跟踪其在OEM和市场中的表现,及时反馈到过程中。

2.4 反馈、评定和纠正阶段的管理策略

将上一阶段验证的结果和风险项反馈到过程中,着手进行优化。在毛坯成型工艺优化方面,主要集中在消除铸造热应力,消除冲击载荷;机加工装优化,主要是零件的机加工表面的定位方式,以及反追查到铸造毛坯成型的改进;热处理淬火,主要集中在淬火电源类型、淬火参数优化、感应线圈结构优化、耐火材料的粘结剂;人员培训,是将开发过程中的问题和改进项对全体参与人员进行宣贯,对关键岗位锁定参数和标准作业指导书。

按照“IDVO”的管理方法,自2013年开始对浙江某供应商进行质量管理,其PPM明显下降,质量问题汇报次数逐月减少,质量改善后获得定点的零件数量逐步增加,并2015年度获得“优秀供应商”称号。

3 结论

从APQP的不同开发阶段出发,进行“IDVO”管理循环,契合质量管理手册的内容,加深对先期产品质量策划的认识;从两种精密铸造工艺切入,得到精密铸造类零件降低风险的策略;同时“IDVO”管理循环也可以应用在具体开发阶段,如技术图纸交流评审阶段,通过循环可以透彻理解图纸的设计要求,给要求实现提供前瞻性的指导意义。该管理方法在实际工程应用中,具有重大的意义。(7):28-30.