氧漂破洞产生的原因分析及防止方法

2019-03-30李兴娜王立强韩祖彬苏长智于秉清刘艳艳

李兴娜,王立强,韩祖彬,苏长智,于秉清,刘艳艳

(愉悦家纺有限公司,山东滨州 256600)

在棉织物的氧漂过程中,从效果、环保、成本等因素考虑,合理的氧漂工艺不仅能够弥补前道工序的不足,还可以保障后道染色过程中色泽的鲜艳度,减少色差、批差和各种染斑等疵病,并赋予织物良好的手感。双氧水因价廉、漂白效果好、去杂能力强和无污染等优点,广泛应用于纤维素纤维织物的漂白,但在使用过程中会因为操作不当或其他原因,使织物在前处理中产生破洞,造成纤维脆损[1-3]。本文结合生产实际,就氧漂破洞形态、产生的原因、双氧水漂白原理、防止方法、铁离子的来源及测试方法等作了简单介绍,并对双氧水分解率的影响因素进行了分析。

1 实验

1.1 材料与仪器

精炼剂A、精炼剂B、螯合分散剂、氧漂稳定剂、双氧水、高锰酸钾、硫酸、氢氧化钠、氯化铁;电子天平、恒温水浴锅、移液管、棕色酸式滴定管。

1.2 实验方法

准确配制待测液并定容至500mL,180°翻转摇动10次并倒入500mL的烧杯中,滴定得双氧水质量分数w1,将烧杯放入恒温水浴锅内开始计时,在不同的时间分别滴定得双氧水质量分数w2,计算式如下:

2 结果与讨论

2.1 破洞的形态

破洞是近年来频频出现在全棉、天丝等纤维素纤维织物上的一种疵病,具体表现在一块布面上出现一处或多处很小的洞眼,有的在布面看不出来,但经丝光、拉幅后就会形成洞眼,严重影响产品质量。

2.2 破洞产生的原因

在氧漂过程中,双氧水受到金属离子或温度和pH过高等因素影响会过快分解,使织物受到剧烈氧化,导致纤维严重脆损形成氧化纤维素,金属离子处会出现针眼大小的破洞,且破洞的边缘强力也较差;织物受到剧烈氧化后,即使未出现明显的破洞,局部强力也受到一定损失,在后续加工过程中由于受到的张力较大,织物会出现破洞。

实际生产过程中造成氧漂破洞的具体原因有:漂白前布上沾有铜、铁等金属离子或漂白过程中与铜、铁等器材接触;双氧水浓度过高,漂白过程中汽蒸时间过长或使用过热蒸汽;水质中铁离子较多;稳定剂选择不当或稳定剂的稳定效果差;设备问题(破洞有规律性);温度、时间参数不当等。

2.3 双氧水漂白原理

双氧水能够氧化织物上的色素,破坏色素的共轭结构,使之溶于水,脱离织物,起到漂白去杂的作用。对于与色素反应起到漂白作用的物质存在许多说法,具有代表性的是游离基学说和离子学说。游离基学说认为是HO·和HOO·与色素作用,达到漂白的目的,而离子学说则认为是HOO-与色素作用,起到漂白的效果[4]。

2.4 影响双氧水分解速率的主要因素

2.4.1 双氧水质量分数

双氧水质量分数较低时,分解速率较慢,随着双氧水质量分数的升高,分解速率逐渐增大。

2.4.2 温度

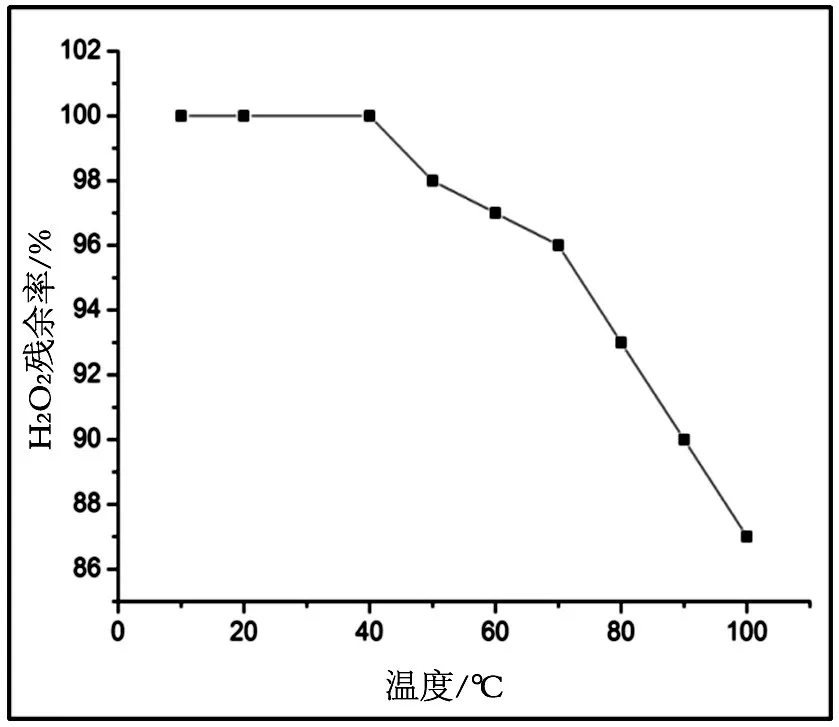

温度对双氧水残余率的影响见图1。

图1 温度对双氧水残余率的影响

温度升高可加快化学反应速率,由图1可知,当温度较低时,双氧水几乎不分解,当温度升高至一定程度(大于40℃)后,双氧水开始分解,且温度越高,分解越快。

2.4.3 pH

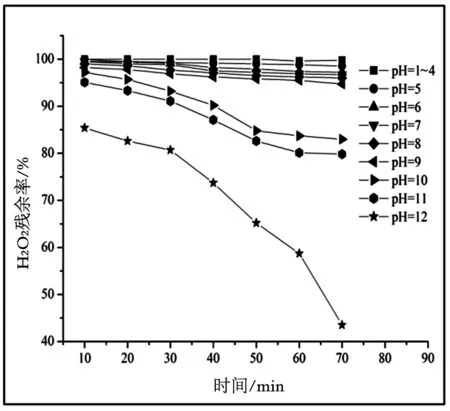

由图2可知,H2O2在酸性条件下稳定性较好,即当pH=4~7时,H2O2较稳定;当pH=8~9时,分解速率开始加快;当pH=12时,双氧水分解速率急剧加快,因为H2O2分子大部分以HOO-形式存在,稳定性很差。

图2 不同pH对双氧水残余率的影响

2.4.4 金属离子

双氧水溶液中含有微量的金属离子,也会影响其分解速率,如铜、铁、镍、锌、铬等都能催化双氧水分解,其中催化作用最强又最常见的是铁离子。铁离子质量分数对双氧水残余率的影响见图3。

图3 铁离子质量分数对双氧水残余率的影响

由图3可知,氧漂过程中添加铁离子能明显加快双氧水的分解速率。特别是当氧漂液pH大于10时,铁离子会使H2O2迅速分解成HO、HO2、HO2和O2等。在金属离子的催化作用下,过氧化氢分子大部分以HOO-形式存在,所以溶液的稳定性很差。为了控制双氧水分解速率、不浪费有效组分以及不过度损伤纤维,通常需要加入一定量的双氧水稳定剂。

2.4.5 其他

除上述影响双氧水分解的因素外,酶、极细小的带有棱角的固体物质、容器器壁、纤维和胶体等固体表面等也会加速其分解。

2.5 铁离子的来源及测试方法

2.5.1 铁离子的来源

(1)织物自身带有铁离子。主要来自纺纱、织造、包装、贮存、运输等过程,从外界沾附的油污、锈渍。

(2)生产用水含有铁离子。主要来自水源和输送管道,通常以锈水的形式出现。

(3)氧漂液中含有铁离子,在浸轧工作液时,会沾附在织物上。

(4)设备修理后沾附的油污、锈渍。

2.5.2 铁离子的定性测试方法

(1)首先于待测织物上滴加3~4滴2%亚铁氰化钾溶液,再滴加3~4滴盐酸溶液(1∶1)于布面上,观察布面颜色变化。若变为蓝色,则证明布面含有铁离子(Fe3+),不变蓝,则证明织物不含铁离子。

(2)将10mL铁试剂(2 g/L,1,10-菲啰啉、抗坏血酸质量比10∶1)加入盛有40mL待测液(用1∶1盐酸调pH=3~7)的烧杯中,摇匀,放置5~10min,观察溶液颜色变化。若变为红色,则证明溶液中含有铁离子,不变红,则证明溶液不含铁离子。

2.6 防止方法

首先要严格监控原材料的质量,加强坯布的布面质量检查。发现布面有铁锈渍,可以用草酸溶液洗除。要尽量避免坯布在织造过程中受铜、铁等金属离子或油污渍的污染,以及运输、搬运时沾上铁锈等杂质。

在氧漂过程中,在符合前处理要求的前提下,严格控制用料的浓度、温度、时间、pH等各项工艺条件,这样可避免破洞的产生及织物强力的损失[5]。

氧漂过程中必须使用饱和蒸汽,避免使用过热蒸汽。

在氧漂时,要控制好影响双氧水分解的敏感因素。考虑到漂白时织物上沾有铁锈渍,水中含有大量铁离子,以及漂白时与铜、铁器材接触等情况,要寻找更为适合的氧漂工艺(如酶-氧工艺等)及高性能助剂[6]。

宜采用退煮漂两浴法工艺,这样可避免发生双氧水及浓碱同时存在的情况,发挥吸附稳定剂的作用,也可使织物上的铁锈在前道处理中较多地予以洗除。

在氧漂液中必须选用配伍性好的双氧水稳定剂和金属离子螯合分散剂,能够在高温、浓碱条件下钝化某些重金属离子,抑制某些重金属离子及其氧化物对双氧水的催化作用,以有效控制双氧水的分解速率,保证织物氧漂工艺的安全性和高效性,更好地防止破洞产生。

停车时间超过12 h,开车前要放掉管道里滞留的水(通常为不同程度的锈水)。既不能用来冲洗设备,更不能用来配制氧漂液。

氧漂浸轧槽要每周清洗一次。清洗时仅用水是远远不够的,一定要用磁铁(可将一小块磁铁固定在一根长约1m的木棒顶端)将残积在浸轧槽边角各处的含铁杂质吸除,这对缓解破洞的产生具有重要作用。

配制氧漂液时,不宜使用丝光回收淡碱。因为丝光回收淡碱中含有较多的金属离子(主要是铁离子),对破洞的产生有很大的隐患。

加强氧漂液工艺滴定,保证双氧水、碱的浓度符合工艺标准。

3 结论

在前处理氧漂过程中,可结合双氧水分解率的影响因素,根据实际生产过程中的坯布质量、水质、助剂用量、助剂性能、生产环境等实际情况,做出相对应的预防。