热稳定剂在全钢载重子午线轮胎胎面胶中的应用

2022-07-20周宝珍王俊英王振玲王书磊陈雪梅

周宝珍,孙 涛,刘 峰,王俊英,王振玲,王书磊,邢 涛,陈雪梅

(山东玲珑轮胎股份有限公司,山东 招远 265400)

随着轮胎行业的不断发展,人们对轮胎的性能要求越来越高,尤其是使用寿命。轮胎的胎面与地面接触,要求胎面胶具有低滚动阻力,良好的耐磨、抗刺扎及抗崩花掉块[1-2]、耐热和耐老化等性能,从而延长轮胎的使用寿命[3-4]。

轮胎在使用过程中与地面接触生热以及内摩擦生热,会导致胶料交联网络结构老化降解。返原使胶料的物理性能下降,内摩擦增大,生热速度加快,从而导致橡胶制品损坏,使用寿命缩短。在胶料中添加热稳定剂以提高其热稳定性是延长轮胎使用寿命的一种快捷有效的方法[5-7]。

热稳定剂HS-80是一种具有特殊结构的有机络合物和活化剂的混合物,能够抑制硫化胶在高温下多硫交联键的断裂,促进多硫交联键向双硫键和单硫键转化,从而保持硫化胶在受热条件下的交联密度稳定[8-10]。热稳定剂SL-9090是一种特殊脂肪酸金属皂盐的混合物。热稳定剂能够赋予橡胶制品优异的热稳定性,改善橡胶制品在高温下的动态性能,从而提高硫化胶的物理性能保持率,延长轮胎使用寿命。

本工作主要研究热稳定剂SL-9090和HS-80在全钢载重子午线轮胎胎面胶中的应用。

1 实验

1.1 主要原材料

天然橡胶(NR),SCRWF(原SCR5),上海韬睿实业有限公司产品;炭黑N134,山东俱进化工材料有限公司产品;热稳定剂SL-9090,华奇化工有限公司产品;热稳定剂HS-80,大连天宝化学工业有限公司产品。

1.2 试验配方

NR 100,炭黑N134 50,氧化锌 3,硬脂酸2,热稳定剂 变品种、变量(见表1),硫黄和促进剂 2.6,其他 8.4。

表1 两种热稳定剂用量 份

1.3 主要设备和仪器

Ф160 mm×320 mm开炼机,烟台橡胶机械厂产品;GKl.5N型密炼机,德国克虏伯公司产品;MDR2000型无转子硫化仪和MV2000型门尼粘度仪,美国阿尔法科技有限公司产品;P-200-2PCD型平板硫化机,中国台湾磐石油压工业股份有限公司产品;DKD-K-1680l型自动硬度计,德国Bareiss公司产品;CMT-4503型电子拉力试验机,深圳新三思材料检测有限公司产品;EPLEXOR500N型动态热机械分析(DMA)仪,德国GABO公司产品;5109型弹性试验仪,德国Zwick/Roell公司产品;401A型老化箱,江苏新真威试验机械有限公司产品;GT-7012-D型磨耗试验机,中国台湾高铁检测仪器有限公司产品;EVO MA15型扫描电子显微镜(SEM),德国Carl zeiss公司产品。

1.4 试样制备

胶料分两段混炼。一段混炼在GKl.5N型密炼机中进行,转子转速为60 r·min-1,混炼工艺为:生胶→炭黑→小料→排胶(温度为160 ℃);二段混炼在开炼机上进行,混炼工艺为:一段混炼胶→硫黄和促进剂→下片。胶料停放至少8 h后在平板硫化机上硫化,硫化条件为151 ℃×30 min。

1.5 性能测试

各项性能均按照相应的国家标准进行测试。

2 结果与讨论

2.1 理化性能

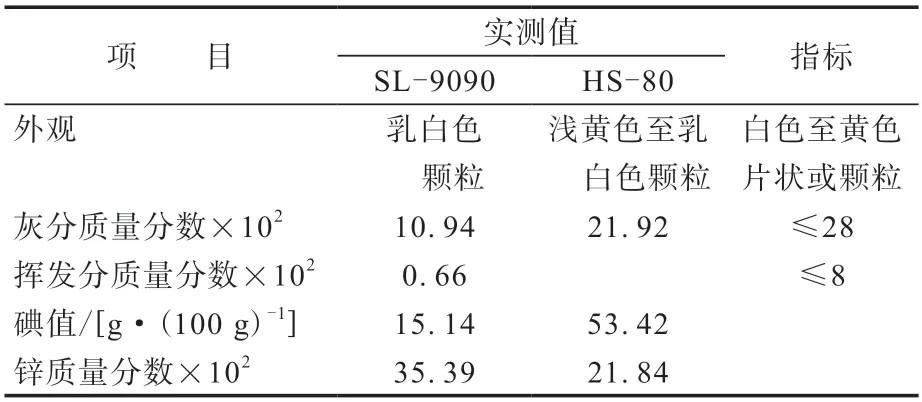

两种热稳定剂的理化性能见表2。

表2 两种热稳定剂的理化性能

从表2可以看出,热稳定剂SL-9090和HS-80中都含有锌和不饱和键,但两者的含量不同。

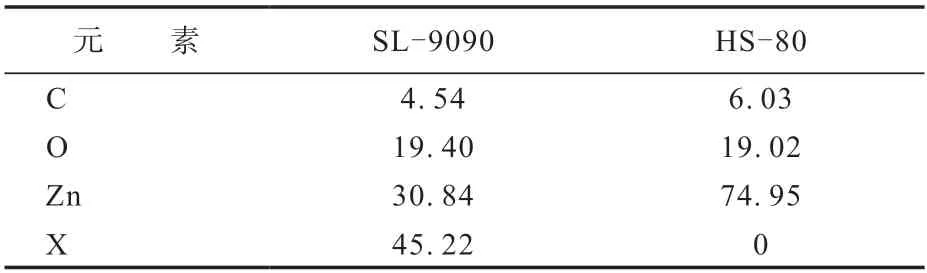

2.2 灰分元素分析

采用SEM/能谱仪分析热稳定剂的灰分元素含量,测试结果见表3。

从表3可以看出,热稳定剂HS-80中仅含有C,O和Zn三种元素,而热稳定剂SL-9090中除含有这3种元素外还含有大量的稀土金属元素。

表3 两种热稳定剂的灰分中各元素占比 %

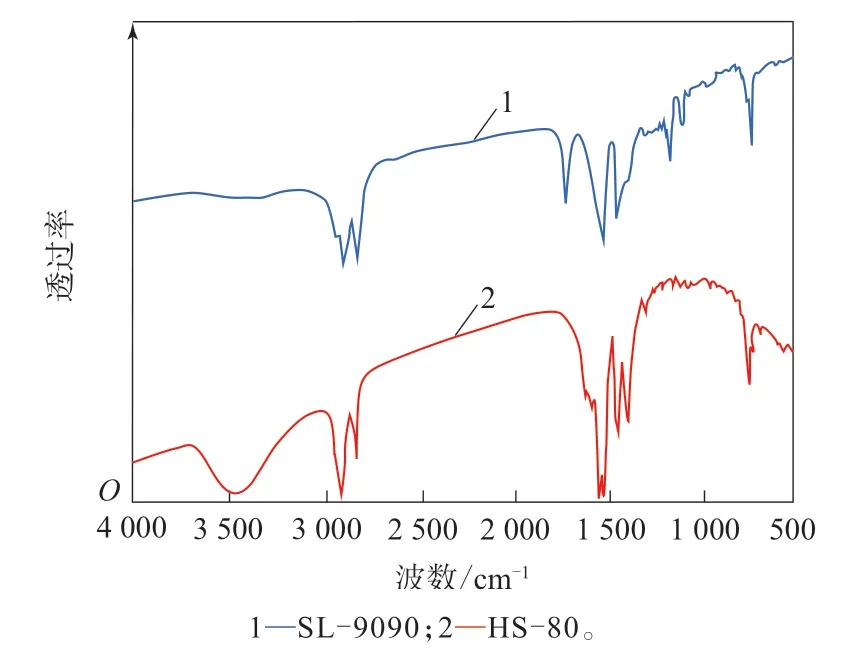

2.3 红外光谱分析

两种热稳定剂的红外光谱如图1所示。

图1 两种热稳定剂的红外光谱

从图1可以看出,热稳定剂SL-9090与HS-80的红外光谱相似度为53.4%,说明二者不是同一种物质。经分析认为,热稳定剂SL-9090是由锌化合物、稀土金属化合物的不饱和脂肪族化合物混合而成,而热稳定剂HS-80是由锌化合物、不饱和脂肪族或芳香族化合物混合而成,长链亚甲基(CH2)n中n≥2。

2.4 硫化特性

不同热稳定剂胶料的硫化特性见表4。

从表4可以看出:与1#配方胶料相比,2#—4#配方胶料的门尼粘度减小6%~8%,t5延长2%~5%,加工性能得到改善;2#—5#配方胶料的tR3%和t90-t10延长,且与热稳定剂用量呈正比,说明加入热稳定剂的胶料抗硫化返原性提高,硫化速度减慢,其中加入2份热稳定剂HS-80的胶料抗硫化返原性最好。

表4 不同热稳定剂胶料的硫化特性

2.5 物理性能

不同热稳定剂硫化胶的物理性能见表5。

表5 不同热稳定剂硫化胶的物理性能

从表5可以看出:与1#配方硫化胶相比,老化前2#—5#配方硫化胶的总交联密度提高9%~14%,其余主要物理性能差异均在5%范围内;老化后2#—4#配方硫化胶的主要物理性能差异在5%范围内;5#配方硫化胶的100%和300%定伸应力分别提高17%和11%,说明其模量略高;3#和4#配方硫化胶老化后的300%定伸应力变化率相对较小,其耐热稳定性相对较好。

2.6 高温拉伸性能

不同热稳定剂胶料在100 ℃×48 h老化后的80 ℃高温拉伸性能见表6。

从表6可以看出:2#—4#配方胶料的拉伸强度和拉断伸长率均大于5#配方胶料;其中3#配方胶料的100%和300%定伸应力高温保持率相对较高,且拉伸强度和拉断伸长率保持较好,其耐高温性能最优。

表6 不同热稳定剂胶料老化后的80 °C高温拉伸性能

2.7 DMA数据

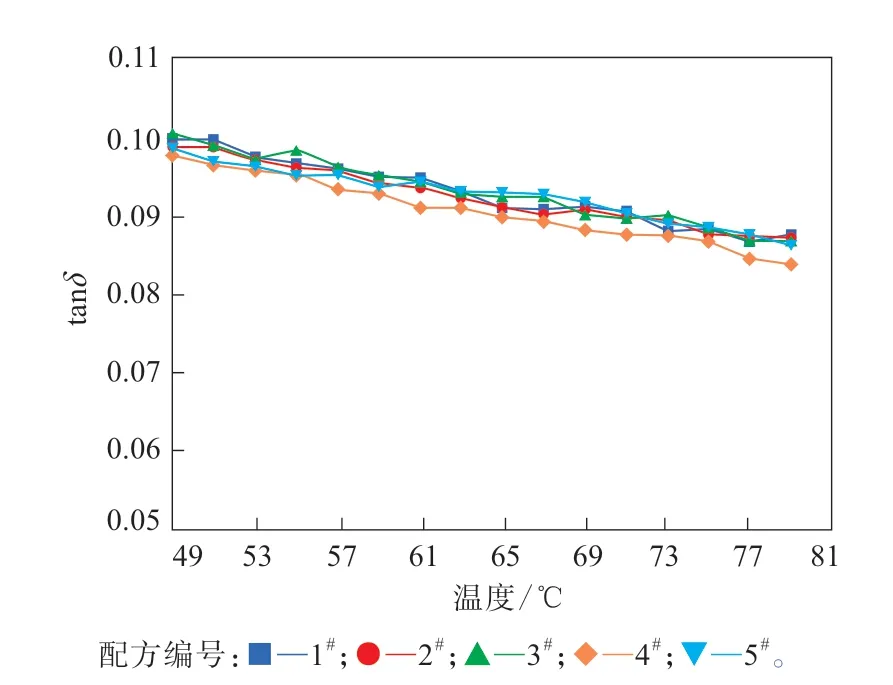

不同热稳定剂胶料的损耗因子(tanδ)如表7和图2所示。

表7 不同热稳定剂胶料的tan δ

图2 不同热稳定剂胶料的DMA曲线

从表7和图2可以看出,1#—5#配方胶料的生热相当,这与高温回弹值结果一致。

3 结论

(1)加入热稳定剂SL-9090和HS-80,胶料的门尼粘度减小,硫化速度减慢,抗硫化返原性提高,且与热稳定剂用量呈正比,加入2份热稳定剂HS-80的胶料抗硫化返原性最好。

(2)加入热稳定剂SL-9090和HS-80,硫化胶的物理性能变化不大,生热相当,其中加入3份热稳定剂SL-9090的胶料耐高温性能最优。