含弱约束结构受限空间甲烷爆炸及传播特征实验研究

2019-03-27王亚军蒋曙光吴征艳

王亚军,蒋曙光,王 磊,邵 昊,吴征艳,王 凯

(1.中国矿业大学 安全工程学院,江苏 徐州 221116; 2.黑龙江科技大学 安全工程学院,黑龙江 哈尔滨 150022; 3.深部煤矿采动响应与灾害防控国家重点实验室,安徽 淮南 232001; 4.煤炭资源与安全开采国家重点实验室,江苏 徐州 221116)

气体爆炸是工业领域常见的事故类型之一,尤其是以甲烷爆炸为代表的烷烃类气体爆炸最为严重。随着我国煤矿瓦斯抽采率的逐渐提高,瓦斯调压及储存气罐逐年增多。此外,我国的LNG、CNG使用率也逐年快速增长,储存和输运天然气的罐体和长输管道也越来越大型化。一旦这些罐体和长输管道在检修过程中违章动火极易造成爆炸。而在爆炸过程中,由于设备的腐蚀、阀门、安全附件失效等原因,这些部位较罐体本身强度有较大幅度下降,因此形成弱面结构,在发生爆炸时在这些弱面结构造成泄爆燃烧。在之前的众多研究中,通常是在柱形[1-6]、球形[7-11]或连通结构[12]研究可燃物质爆炸的压力、火焰及压力升高速率,采用的通常是最佳工况下的爆炸浓度,得到了很多有益的结论。但对于不同体积分数下,以及有扩散管路状态下含弱约束结构的腔体内甲烷爆炸特征及扩散特征研究较少。笔者在前人研究的基础上,研究了一定约束条件下,不同浓度瓦斯爆炸时腔体内的压力升高特征,分析其火焰、压力沿一定扩散管路的传播特征,以期为甲烷爆炸防治提供借鉴。

1 实验系统

含弱约束受限空间甲烷爆炸实验系统主要由爆炸腔及扩散管路、配气系统、高能点火系统、高速数据采集系统、处理终端等组成。实验系统示意如图1所示。

实验所用的爆炸腔体为钢制,规格为DN300×1 500,长径比为5。腔体容量为109 L,设计耐爆压力为4 MPa。爆炸腔为开口容器,开口端位于爆炸腔一侧中央,直径为120 mm。为了实现爆炸管内因配气抽真空的需要,用膜夹持器及塑料膜将爆炸管与扩散管隔开且实现密封。塑料膜材质为聚四氟乙烯,厚度为0.3 mm,设计破膜压力为0.09 MPa。图2为膜夹持器及薄膜,图2(a)为安装在膜夹持器中的聚四氟乙烯薄膜,图2(b)为爆炸完成后的薄膜。实验中的扩散管内径为120 mm,外径为125 mm,设计耐爆压力4 MPa。扩散管是由一段长6.1 m的直管和一段长4.65 m的呈90°弯管组成,扩散管路长径比为80.4。单管长2.2 m,中间由法兰、密封O型圈及螺栓连接。点火系统为东北大学设计的高能静电点火控制柜,实际点火能量为404.8 J。阀门迟滞时间设置为1 s,静电点火延时设置为60 ms,即按下点火按钮之后由控制程序控制高压继电器进行延迟点火的时间。实验中的压力及火焰传感器为成都泰斯特公司生产,如图3所示。压力传感器为压阻式,量程为0~2 MPa,精度为0.25%,典型的压力采样曲线如图3(b)所示;火焰传感器为光敏式,量程为0~500 mV,响应时间小于100 μs,典型的火焰传感器采样曲线如图3(d)所示。在爆炸腔体上设置1个压力传感器,距离点火极为50 cm。其余传感器成对设置在扩散管上,其中4对设置在直管上,2对设置在弯管上,共设置7个压力传感器和6个火焰传感器。传感器设置位置见表1。数据采集采用成都泰斯特公司的TST6300高速数据采集系统,采集软件为DAP7.1,采集对象为压力值和火焰传播速度,数据采样频率为100 kHz,采样长度为200 K。

图2 膜夹持器及薄膜Fig.2 Film holder and film

图3 传感器及典型采样曲线Fig.3 Sensor and typical sampling curve

压力测点编号距起爆点位置/cm火焰测点编号距起爆点位置/cm150——228012803355235544253425557545756765576579856985

实验在常温常压下进行。首先利用压缩气体清理爆炸腔体内的废气及粉尘,仔细挑选表面光洁无损伤的塑料膜,安装在夹持器上,并整体安装在爆炸管与扩散管之间。之后利用真空泵将爆炸腔抽真空至-50 kPa,如能迅速达到预定压力并缓慢下降,则证明腔体密封完好。之后进行配气工作,待配气完成等待约一段时间后,甲烷与空气混合均匀后,插上高压点火线,开启采集系统进行点火实验。

2 实验结果及分析

2.1 含弱约束封闭空间爆炸特征

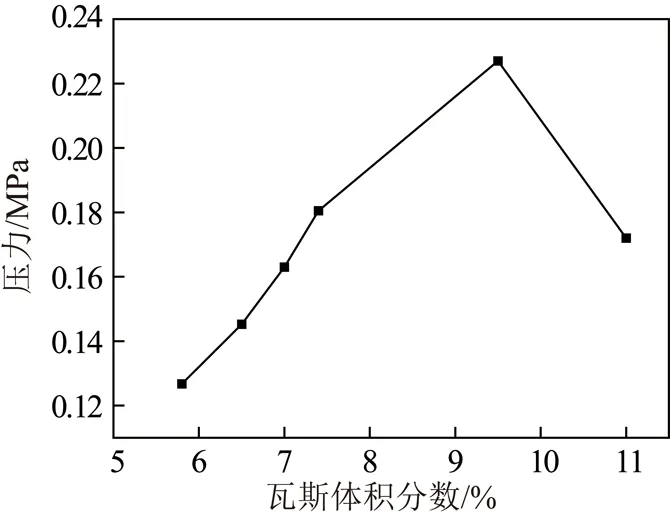

图4 含弱约束结构腔体内压力升高曲线Fig.4 Curves of increase pressure in cavity with weak constraint

为研究不同浓度下含弱约束结构的受限空间内甲烷爆炸的特征。共进行了甲烷体积分数分别为5.8%,6.5%,7.0%,7.4%,9.5%和11.0%六组实验。为了保证实验数据的准确性,每组实验进行了3次平行实验,取其平均值作为最终结果。由于爆炸腔体含弱约束结构,且与扩散管是变径连接,爆炸腔体内的压力值呈现出与文献[11,13]不同的结果。图4是3组典型的爆炸腔体压力升高曲线,图中曲线采样长度均为0~1 s。图4(a)为体积分数5.8%的甲烷在腔体内的爆炸压力升高曲线,从图中可以看出,在点火电极触发后,经过835 ms腔体内压力达到最大值,最大压力为0.122 MPa(相对压力,下同)。之后封闭薄膜破裂,破膜之后压力曲线持续下降,在948 ms下降到-0.1 MPa。之后发生小幅压力震荡,逐渐恢复至常压。图4(b)为体积分数7.4%的甲烷在腔体内的爆炸压力升高曲线,从图中可以看出,在点火电极触发后,经过40.460 ms腔体内压力达到0.114 MPa,之后封闭薄膜破裂,腔体内压力迅速下降。在此过程中,由于封闭腔体内甲烷在膨胀压力作用下,一部分甲烷冲出腔体继续燃烧,一部分甲烷留在爆炸腔体内燃烧。且留在腔体内的甲烷由于湍流增强,加剧了气体的燃烧,所以腔体内的压力在下降后,经31.490 ms后又增大,最大压力为0.155 MPa。之后发生压力震荡,逐渐恢复至常压。图4(c)为体积分数9.5%的甲烷在腔体内的爆炸压力升高曲线,在38.150 ms破膜后,没有明显的压力下降趋势,反而腔体内压力持续升高和震荡,在88.420 ms达到了0.324 MPa,破膜后腔体内的高压持续时间约40 ms。体积分数11.0%的甲烷爆炸压力升高曲线与7.4%的基本相同,限于篇幅关系不再列出。

从系列实验结果分析,含弱约束结构的封闭空间内,甲烷爆炸压力升高曲线与甲烷浓度有密切的关系。当腔体内甲烷体积分数为5.8%以下时,腔体内甲烷量较小,当被大容量静电点火极触发后,腔体内的甲烷能够以较慢的速度燃烧,压力逐渐缓慢升高,达到理论破膜压力时并不易实现破膜。这是由于腔体内压力升高较慢,压力上升速率不高,爆炸造成的破坏力不足引起的。同时,由于甲烷量不足,在腔体内达到破膜压力时基本燃烧殆尽,在破膜后甲烷不能或较少冲出腔体形成持续燃烧,所以导致其压力在破膜后持续下降。在甲烷体积分数高于6.5%时,腔体内甲烷量增大,当达到0.10~0.11 MPa时实现破膜,之后压力迅速下降,但此时腔体仍残留未爆炸的一部分甲烷。因此,此部分的甲烷在腔体内继续燃烧升压,形成比破膜压力更高的超压值。特别是体积分数为9.5%的甲烷,由于正处于其化学当量范围,甲烷容易引燃,压力升高速率大,在破膜后没有明显的压力下降现象,反而在腔体内形成持续约40 ms的高压震荡,待其中甲烷反应完毕后才快速下降。整理6组不同体积分数的甲烷在腔体内超压值后,得到了如图5的最大压力值曲线。从图中可以看出,随着甲烷体积分数的升高,腔体内的爆炸超压值持续上升,到甲烷体积分数9.5%时达到了最大值。结合图4可以得出,含弱约束结构的受限腔体内,爆炸后的甲烷一部分留在腔体内继续燃烧,另一部分会因膨胀作用冲出腔体,在扩散管或空气中继续燃烧。

图5中压力与甲烷爆炸浓度的关系可大致表示为y=-0.012 8x2+0.232 6x-0.832(6%~15%,R2=0.954 7),表2分别为不同浓度的甲烷气体在爆炸腔体内的实测值,计算值1及根据参考文献[14]所得计算值2。从表中可以看出,在破膜压力为0.09 MPa,开口比为0.4的情况下,含弱约束结构的受限空间最高爆炸压力远小于全封闭腔体,全封闭腔体的最大爆炸压力约为含弱约束结构的3.2倍。

图5 腔体内最大压力曲线Fig.5 Maximum pressure in the cavity

序号体积分数/%实测压力1/MPa计算压力1/MPa计算压力2/MPa16.50.1450.1390.41227.00.1630.1690.48337.40.1810.1880.53349.50.2270.2230.684511.00.1720.1780.681

2.2 管道中爆炸压力及火焰传播特征

2.2.1 不同体积分数甲烷爆炸压力峰值特征

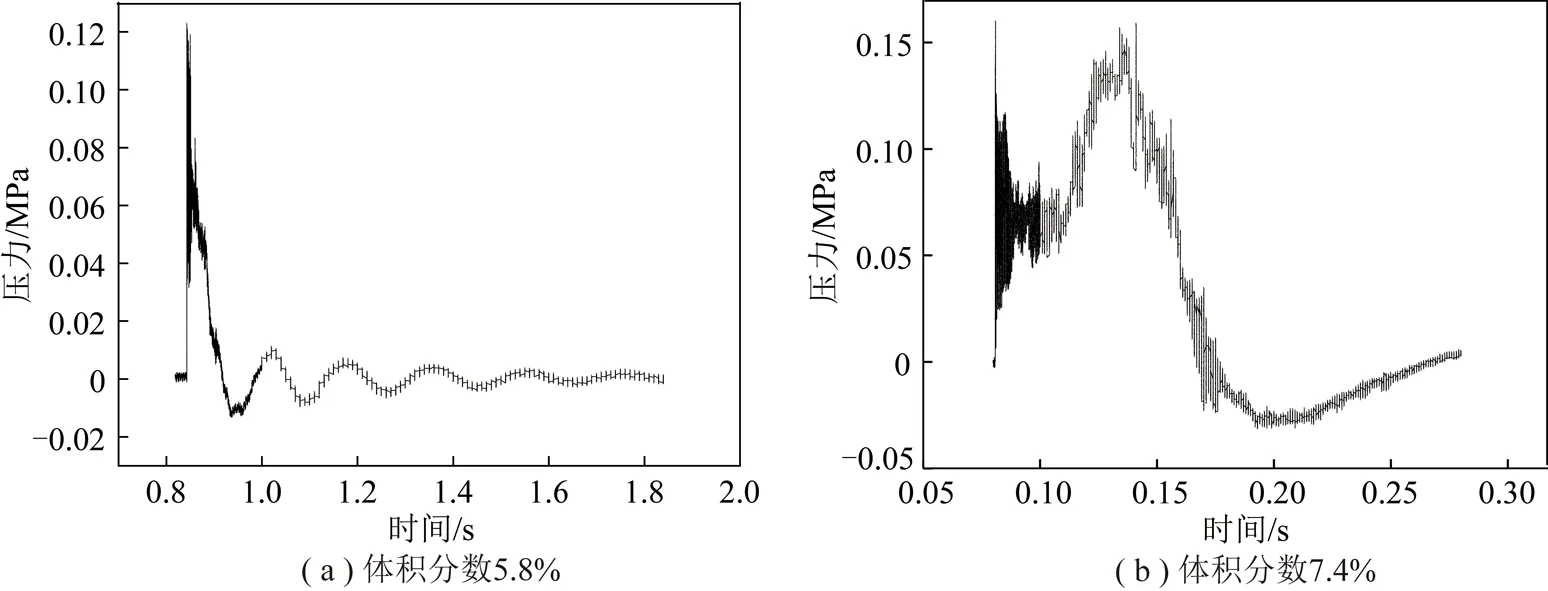

在弱约束结构被破坏后,部分甲烷会进入到扩散管中继续燃烧。此时由于甲烷量的不同,扩散管中爆炸压力及火焰传播特征有很大的区别。图6是体积分数5.8%和7.4%甲烷爆炸压力的采样曲线。在图6可以清晰的看到,压力波可以划分为前驱波和爆炸波两部分。但由于低浓度时扩散管中无持续的甲烷源存在,管道内爆炸压力波峰值出现在前驱波处;而当甲烷浓度较高时,压力峰值则出现在后续的爆炸波处。这是由于较低浓度的甲烷在点火后大部分在腔体内燃烧,很少或没有甲烷进入到扩散管内,当管内没有甲烷进行持续的能量供给后,前驱波就成为其超压峰值。而浓度较高时则有较多量的未燃甲烷进入到扩散管中,在前驱波后有持续的甲烷火焰存在,压力不断上升,最后达到峰值。

2.2.2 爆炸压力分布规律

图7是扩散管中爆炸最大压力和火焰传播速度的分布图。从图7(a)可以得出,不同体积分数的甲烷在爆炸后,其爆炸压力在扩散管中的分布呈现明显的3种形态。当甲烷体积分数在7.0%以下时,从扩散管端头开始,其最大爆炸压力基本上呈现缓慢下降的趋势。虽然在5号和6号压力传感器之间有一个90°的弯管,并没有像全充满甲烷的管道一样存在压力阶跃现象。原因是当浓度较小时,进入管道中的甲烷较少,当传播到90°弯管处时,传播的火焰遇到固体壁面时形成的反射波导致火焰熄灭,压力不再升高所致。值得注意的是,在这一组中,甲烷体积分数为5.8%的分组在管道中的压力比6.5%和7.0%的大。造成这一反常现象的原因是,体积分数为5.8%的甲烷在爆炸腔体内几乎全部反应完成,燃烧速率慢,压力升高到0.122 MPa时才实现了破膜。因此进入到扩散管时的压力初始值较高,因此造成了体积分数5.8%的甲烷在管路中压力较高。而甲烷体积分数为7.4%和11.0%时,管中爆炸压力呈现先升高后下降的趋势。这主要是由于进入到扩散管中甲烷较多,在压力波后有持续的火焰存在,导致压力波得以持续升高。在压力测点6处压力的升高是由于固体壁面的反射波造成的二次加速作用。测点7处由于距管道开口1.1 m,冲击波突然释放到空气中,压力迅速下降。而体积分数为9.5%的甲烷则压力升高较快,且压力分布呈现锯齿形状态。进入扩散管的甲烷爆炸压力在测点3处增大,之后在测点5处减小到最小值,后在测点6处达到最大。造成的原因一方面是由于9.5%的甲烷处于完全反应状态,在进入扩散管后继续燃烧,但由于管壁的散热和摩擦,能量下降而导致压力下降,之后遇到90°的弯管时,固体壁面反射波造成5号测点压力值达到最低。在经过弯管的突变后,火焰湍流加强,在6号测点压力又激剧的升高。

图6 不同体积分数甲烷爆炸压力采样曲线Fig.6 Sampling curves of gas explosion pressure in different concentrations

图7 扩散管中爆炸最大压力和火焰速度分布Fig.7 Distribution of maximum explosion pressure and flame velocity in diffusion tube

2.2.3 爆炸火焰速度分布规律

从图7(b)中的火焰速度分布可以更清楚的看出进入扩散管中的甲烷燃烧状态。在甲烷体积分数低于7.0%时,管中的火焰无法传递到管外。5.8%的甲烷在火焰传感器测点4处就已经熄灭,甚至在平行实验中,管道中无法检测到火焰信号,证明甲烷在爆炸腔体内已大部完全反应。而6.5%和7.0%的甲烷则在测点5处熄灭,证明了固体壁面反射波对甲烷火焰的抑制作用[15]。从图中可以看出,5.8%~7.0%的甲烷爆炸火焰在测点2处达到最大后,持续的下降,说明此时由于进入扩散管中的甲烷量小,管道壁面的散热和摩擦损耗占据主导地位,导致其火焰速度不断下降。而7.4%~11.0%的甲烷爆炸火焰传播速度则呈现截然不同的状况。在测点2达到极值后,火焰速度开始下降,但在经过弯管对火焰湍流的加强作用后,火焰速度激剧的升高,甚至达到了581 m/s(9.5%)。火焰可以一直存续,直到冲出管外。

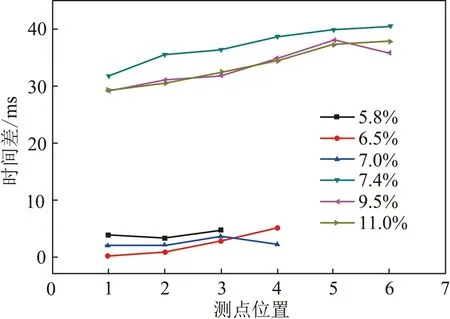

2.2.4 前驱压力-火焰耦合分布规律

在以往的研究中,由于大多数的研究者关注的是爆炸压力峰值和火焰的传播速度,对压力和火焰耦合的时间关系研究的较少,或者仅从理论上加以推导。尤其对于含弱约束结构时甲烷爆炸压力与火焰传播的时间关系研究较少。笔者以前驱压力波的出现时间和火焰信号出现的初始时间(5 mV)为研究对象,研究了不同浓度甲烷爆炸其压力波和火焰波的耦合关系,如图8所示。从图8可以看出,由于进入扩散管中甲烷量的差异,压力信号和火焰信号的时间差有很大的差异。在甲烷体积分数小于7.0%时,压力波的出现和火焰波的出现时间相差较小,两者最大的时间差为5.255 ms;而甲烷体积分数大于7.4%时,压力波的出现时间和火焰波的出现时间相差大约在28~40 ms之间,并且大体上时间差是随距爆源点距离增大而逐渐变大。这与管道中充满甲烷的爆炸压力和火焰时间差关系是相反的。造成这一差异的主要原因是,在甲烷浓度较低时,管道中的火焰主要是由于爆炸破膜后,腔体内火焰在传播截面突然收缩过程中加速形成膨胀火焰,拉伸火焰与破膜激波同时进入管道,因此二者的时间差较小;而当甲烷浓度较高时,弱约束结构破坏时,有较多的甲烷进入管道中,而大量甲烷的涌入阻断了膨胀火焰进入到管道中,管道中的甲烷由于二次爆炸形成新的湍流火焰。此时,管道中火焰速度为湍流火焰速度,其与前驱波的时间差自然相差较大。而时间差的逐渐增大,则主要是由于进入扩散管中的甲烷量随距离增大逐渐减小,湍流火焰无法得到持续的能量补给,且在管道壁的摩擦和散热作用下,火焰速度不断减小所致。

图8 爆炸前驱波与火焰时间差Fig.8 Time gap between the precursor blast and the flame

3 结 论

(1)含弱约束结构的封闭腔体内爆炸压力升高趋势随甲烷含量不同有较大差异,甲烷体积分数低于5.8%时,腔体内压力呈现单峰值;甲烷体积分数高于7.4%时腔体内压力呈现多峰值,甲烷浓度在9.5%时达到最大。

(2)含弱约束结构的封闭腔体内最大爆炸压力远低于20 L封闭腔体的最大爆炸压力,在实验条件下,同浓度甲烷爆炸在封闭腔体内的压力峰值约为在含弱约束结构受限腔体内下的3.2倍。

(3)不同浓度的甲烷爆炸后,扩散管中的压力传播特征随甲烷浓度不同可分为3种,甲烷体积分数小于7.0%时扩散管中压力随传播距离增大而减小;甲烷体积分数为7.4%和11.0%时,压力随传播距离增大而增大;而甲烷体积分数为9.5%时,压力呈锯齿形形态,接近全管道充满甲烷的传播特性。

(4)不同浓度的甲烷爆炸后,扩散管中的火焰传播特征随甲烷浓度不同可分为两种,甲烷体积分数小于7.0%时扩散管中火焰以膨胀火焰为主,大于7.4%时扩散管中火焰以湍流火焰为主。