急倾斜煤层伪俯斜走向长壁工作面煤壁破坏机理

2019-03-27杨胜利李良晖

杨胜利,赵 斌,李良晖

(1.中国矿业大学(北京) 能源与矿业学院,北京 100083; 2.放顶煤开采煤炭行业工程研究中心,北京 100083)

大倾角和急倾斜煤层在中国分布广泛,其储量超过煤炭总储量的30%,而由于开采难度大,其产量却不足10%。又因为50%以上的大倾角或急倾斜煤层为优质焦煤、无烟煤等稀缺煤种,随着对能源和资源需要的逐渐增加,急倾斜煤层开采强度也会越来越大[1]。目前,煤层倾角小于60°的急倾斜煤层可以采用走向长壁综采或综放进行开采,工作面推进过程中下巷一般超前上巷10~30 m,形成伪仰斜长壁工作面,以此来减缓工作面设备的下滑。采煤机采用分腔独立供液和防滑设计等可以实现大角度的爬坡和割煤;液压支架采用双活侧护板和调底梁设计,可以防止支架的倒架、咬架、以及扭转的发生;刮板输送机采用限制推移千斤顶摆动角度和设置专门的防滑装置,可以避免或者减缓刮板输送机的下滑,装备上的特殊设计以及急倾斜工作面的管理措施,可以使工作面产量达到年产100万t水平。急倾斜煤层走向长壁工作面能否顺利推进,采场围岩的稳定性是重要的影响因素,底板的稳定性会影响煤壁的稳定性,同样,煤壁的失稳也会在一定程度上引起冒顶事故的发生。因此,提高急倾斜煤层底板和煤壁的稳定性至关重要,在底板相对稳定的工作面,煤壁的稳定性则成为整个采场围岩稳定性的关键环节。在煤层的破坏机理和防治片帮技术方面,很多学者进行了深入研究。

伍永平等[2]通过建立煤壁空间受力模型、数值计算与理论分析相结合的方法对煤壁片帮的力学机理、形态特征、多发区域以及由其引发的“支架-围岩”系统灾变机制进行了研究,提出了煤壁的破坏形式以剪切滑移破坏为主,片帮形态为非规则四棱锥体且片帮具有继发性,工作面倾斜中上部是片帮的多发区域;解盘石等[3]采用现场实测与理论分析的方法,分析了大倾角煤壁片帮特征与机理,从可控与不可控角度对影响煤壁片帮因素进行了分类,提出了“严控支架阻力、全方位弱化顶板、超前加固煤壁、降低伪斜角度、全时矿压监测”的煤壁片帮综合防控技术;李建国等[4]分析了俯、仰斜开采对煤壁片帮影响的力学机理,指出了由于工作面推进方向不同而引起顶板支承压力相对于煤壁自由面的位置不同,是造成煤壁片帮的主要原因之一;曹树刚等[5]认为煤层软弱、底板存在软弱夹层条件下的工作面煤壁存在三种片帮形式:半煤壁片帮、整体片帮以及整体片帮冒顶,并且该条件下工作面中部易发生底臌现象;屠洪盛[6]通过建立煤壁受力模型,制定了以控制采高、加快工作面推进速度、改变工作面布置方式和改善煤壁强度的方法来控制煤壁片帮;陈显坤[7]认为采用联动操作和“连体法”防止急倾斜工作面设备下滑和倾倒,采用真倾斜或近似真倾斜开采、护帮、注浆等手段防治松软煤层片帮;王家臣等[8]通过相似模拟试验、理论分析和现场实测分析了硬煤煤壁的破坏机理及影响因素,并且提出了极软厚煤层煤壁片帮机理与防治技术。美国对煤壁片帮的研究主要是煤柱片帮,Pappa等[9]统计了美国1995—1999年煤壁片帮和冒顶事故,发现片帮主要集中在厚煤层开采、煤柱回收、无支护顶板作业、地质构造区等事故高发地带;R.SEEDSMAN等[10]认为分析煤柱稳定性时应充分考虑节理裂隙的影响,边坡问题中的平面滑动模型、倾倒破坏模型、楔体破坏模型等均可用于煤柱片帮分析;BAUER等[11]认为煤柱片帮和冒顶现象多发生在锚杆之间的煤体,因此煤柱片帮和冒顶现象并不是由于锚杆失效导致的,工作面是片帮和冒顶事故的高发区域。笔者[12-14]前期结合大采高工作面、仰斜开采工作面等条件,研究了煤壁的主要破坏形式,建立了综放仰采工作面煤壁破坏的力学模型,对影响煤壁稳定性的因素进行了敏感性分析,并提出了“棕绳+注浆”煤壁柔性加固技术,在全国多个矿井进行了工业性试验,取得了良好的效果。

综上所述,现有研究成果很少涉及急倾斜工作面的煤壁破坏机理和防治措施,尤其对急倾斜走向长壁开采工作面煤壁稳定性的研究涉及更少。而实际生产中发现,如果该类工作面煤壁一旦发生破坏,进行片帮防治会非常困难,并且会进一步恶化支架与围岩的作用关系,同时也可以引起大范围的煤体或矸石滚落或飞矸现象,严重威胁工作面作业人员的安全。因此,有必要系统研究急倾斜走向长壁工作面煤壁的稳定性,提出可行的采场围岩控制技术。

1 煤壁破坏位置与模式

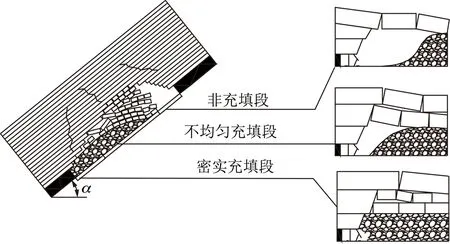

急倾斜煤层工作面煤壁的稳定性除了受煤体强度、裂隙发育程度、顶板破断等的影响,还受煤层底板影响显著,其中顶板破断形式和冒落形态会影响工作面煤壁发生破坏的位置。因为,随着煤层倾角增大,冒落的矸石会在采空区沿煤层底板向下滑动,采空区被不同程度充填,自下而上可分为“密实充填段、不均匀充填段、非充填段”3段。随着工作面继续推进,基本顶不仅在推进方向会发生周期性的破断,在倾斜方向也会发生破断或者冒落,如图1所示[8]。

图1 急倾斜工作面采空区“三段式”充填示意Fig.1 Schematic diagram of “three-stage” filling in the goaf of steeply inclined working face

从图1可以看出,在“密实充填段”,采空区被矸石充填,基本顶破断以后运动下沉被限制,同时煤层底板被压实;基本顶下沉量小,且容易形成稳定结构,使煤层底板和煤壁稳定性提高。在“不均匀充填段”,基本顶破断或者失稳下沉空间较“密实充填段”要大,容易形成冲击,同时作用在煤壁上的力也会有所增加,此时煤层底板因为矸石充填的作用仍然相对稳定。在“非充填段”,采空区大面积悬空,基本顶破断以后可使运动空间显著增加,在支架和煤壁上形成明显的动载作用,导致该区域容易产生煤壁片帮、底板滑移等现象,支架的工况随之也会变差,成为整个工作面围岩稳定性最脆弱的区域,也是采场围岩控制的重点区域。

1.1 急倾斜煤层煤壁破坏位置

为分析急倾斜煤层走向长壁工作面煤壁的稳定性,设计了煤壁破坏位置底摩擦实验,通过调整滚筒转动速度可以模拟不同煤层赋存角度产生的下滑力,模拟煤壁在下滑力作用下的破坏情况,并对其破坏位置、破坏范围、破坏模式进行分析。

1.1.1 实验原理及材料配比

底摩擦实验是以摩擦力在摩擦方向上的分布与重力场相似的性质,利用模型和底面之间的摩擦力来模拟模型的重力。将制作好的模型平行铺在实验台上,随着胶带的连续转动,两者之间将会构成相对运动,底面就会受到摩擦力作用,由于模型厚度较小,可假设受到的摩擦力近似作用在模型的水平中心层上,以模拟整个变形过程,模型受到的水平力为

F=γdμd

(1)

式中,F为模型受到的水平力,N;γ为材料容重,N/m3;d为材料厚度,m;μd为模型与胶带之间的动摩擦因数。

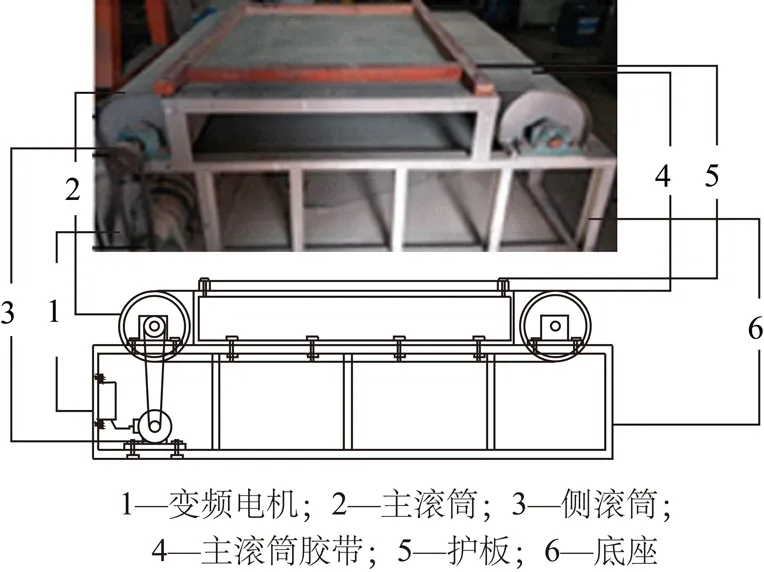

底摩擦试验台底座长1.9 m、宽1.4 m、高0.7 m,中部采用固定式试验操作平台,铺设框架长1 m、宽0.92 m、高0.05 m,试验机的可调速范围2.2~17.6 r/min,通过胶带轮进行二次减速,胶带匀速转动,速度方向平行胶带的运行方向,模型与胶带之间的静摩擦因数μj=0.75,动摩擦因数μd=0.7,底摩擦实验设备如图2所示。

图2 实验平台侧视图Fig.2 Side view of the experimental platform

实验以沙子作为骨料,石灰和石膏为调节剂,水为胶结剂并按照一定配比进行调配,其中沙子∶石灰∶石膏为90%∶5%∶5%,模型尺寸为100 cm×92 cm×2 cm,材料密度为1.72 kg/m3,工作面呈伪俯斜布置,采用两根白色塑胶方管分别模拟回风巷和运输巷,工作面推进方向从右往左,胶带向下转动。

1.1.2 实验结果分析

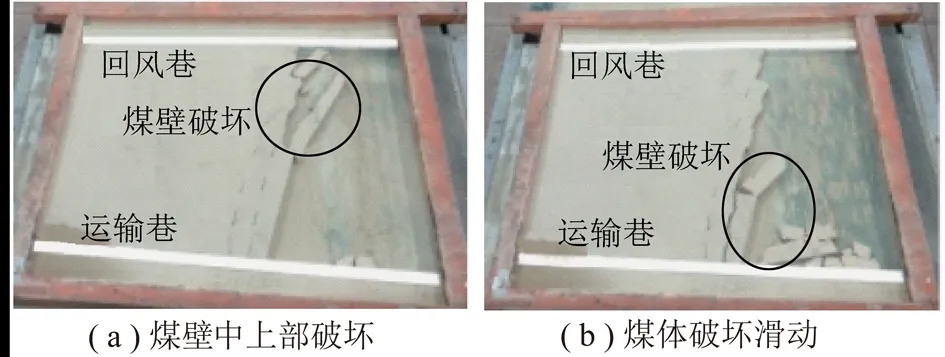

经过多次试验,设定胶带线速度1.8 m/s对应60°煤层倾角走向长壁工作面开采产生的下滑力,伪仰斜和伪俯斜走向推进工作面煤壁破坏位置和破坏形式如图3,4所示。

图3 伪仰斜工作面煤壁破坏形态Fig.3 Coal wall failure mode of pseudo-inclined working face

图4 伪俯斜工作面煤壁破坏形态Fig.4 Coal wall failure mode of false dip working face

伪仰斜开采时,在底板下滑力和煤壁本身重力作用下,工作面中上部煤壁首先产生平行煤壁方向的裂隙,裂隙自上而下逐渐贯通,产生大的片帮体。片落的煤体会沿着煤层底板向下滑动或滚动,对工作面设备的人员形成很大的威胁。相同煤层赋存条件时,伪俯斜开采煤壁的破坏程度要比伪仰斜轻,如果将煤壁分成平行推进方向的条,可以看到第n分条煤体的变形受n+1分条的限制,因此,变形量和破坏程度受到限制,破坏区域也较伪仰斜开采小;从片帮位置上来看,较伪仰斜开采略靠下,主要也是由于下分条限制上分条的变形与破坏,待变形量累积到一定程度时,破坏位置自然靠下。

此外,还分别模拟45°,50°,55°,60°,65°,70°走向长壁工作面,随着煤层角度增大,煤壁稳定性受底板稳定性影响越来越大,尤其当煤层角度超过50°时,底板稳定性成为煤壁破坏的主控因素,这一点与近水平煤层有着本质的区别。实验还发现,伪俯斜较伪仰斜布置工作面煤壁和底板稳定性得到显著提升,发生片帮的概率和程度都显著降低,这对于提升采场围岩稳定性是非常重要的。

1.2 煤壁破坏模式

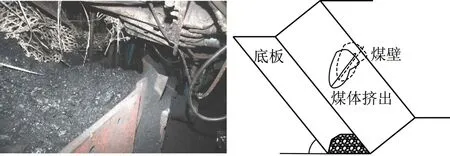

煤体强度、裂隙发育程度会影响煤壁的破坏形式,在急倾斜工作面,煤层底板岩性与强度、直接顶冒落对采空区充填程度、基本顶沿着倾斜和推进方向的破断特征等,会对煤壁稳定性产生显著影响。近水平煤层煤壁片帮后,片帮煤体在自重作用下直接塌落在工作面,与近水平煤层煤壁破坏不同的是,急倾斜煤层走向长壁工作面煤壁破坏后,片帮煤体会在重力作用下向下巷方向滑动,容易形成飞矸伤人事故。实际生产中发现,主要会产生“塑性-流动”破坏、“挤出-滑移”破坏、“剪切-滑移”破坏3种典型急倾斜工作面煤壁破坏模式。

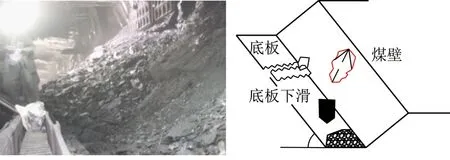

(1)“塑性-流动”式破坏。

在煤层底板软工作面,大的煤层倾角会使煤层底板岩层沿着岩层面的切向滑移力和垂直压力重新分布,加上开采的反复扰动及应力二次分布作用,底板很容易产生向采空区鼓起的卸载运动,发生破坏滑动。如果煤层、顶板也非常软,在底板滑动牵扯作用下,软煤会发生类似塑性状态的流动破坏,“顶板-支架-底板”围岩关系进一步恶化,倒架、咬架事故经常发生。该类片帮防治非常困难,很难通过一种方法进行有效控制,应该从工作面设计入手,优化设备选型和工作面管理等综合技术才可以避免大面积的“塑性-流动”破坏,如图5所示。

图5 “塑性-流动”式破坏Fig.5 “Plastic-flow”failure

(2)“挤出-滑移”式破坏。

在硬顶板,但煤层软、底板软条件,顶板破断困难,在倾斜方向和推进方向形成较大面积悬顶,在煤体中形成大的应力集中。软煤体容易在高的支承压力作用下挤出煤壁,并且煤体沿着煤层底板向下巷滑动,形成“挤出-滑移”式破坏;随着煤体挤出,空顶范围增大,这会进一步恶化支架与围岩关系。这类破坏一般发生在工作面中上部,而且呈现大范围的破坏,这类片帮防治也非常困难。工作面管理上要提高液压支架初撑力、及时移架、加快工作面推进速度等防治该类片帮事故的发生,如图6所示。

图6 “挤出-滑移”式破坏Fig.6 “Extrusion-slip”failure

(3)“剪切-滑移”式破坏。

对于煤体强度较高,底板较稳定的工作面,在支承压力作用下,当煤体内剪应力超过其抗剪强度时发生剪切破坏。片落的煤体会沿着煤层底板滑动,对工作面设备稳定性带来威胁;此时如果煤层底板强度低,则在底板滑动作用下进一步加剧煤壁的剪切破坏,并且伴随产生大的“剪切-滑移”破坏。该破坏模式较前两种破坏发生条件简单,危害性较小,但是防治难度比近水平工作面大的多,如图7所示。

图7 “剪切-滑移”式破坏Fig.7 “Shear-slip”failure

上述研究和生产实践发现:影响煤层底板滑移破坏的因素主要有底板的物理力学特性、裂隙发育特征、煤层赋存条件等内在因素和采煤工艺、开采扰动、支护方式、“顶板-支架-底板”相互作用等外在因素。而急倾斜煤层的主要问题就是“顶板-支架-底板”的稳定性,底板的下滑趋势会成为煤壁破坏失稳的主要影响因素,并且破坏后的煤壁有沿着煤层底板或者随着煤层底板产生向下滑动的趋势,从而产生滑移破坏。为了提升急倾斜煤层走向长壁工作面煤壁的稳定性,从工作面布置入手,可以将工作面下巷沿顶板布置,工作面下部形成缓冲段;也可以将工作面布置成伪俯斜形式,以此来改善支架与围岩关系;在工作面管理上,通过提升支架的初撑力、适当降低支架重量、及时移架等,可以有效的减少支架倒架、咬架发生,进而提升煤壁及底板稳定性。

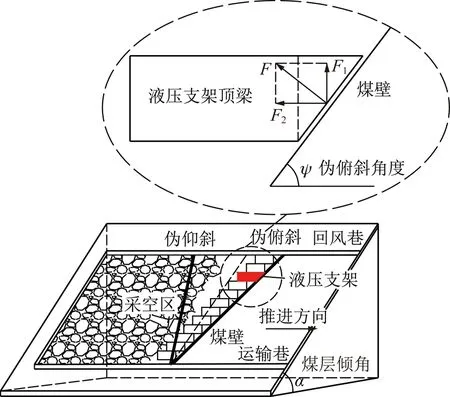

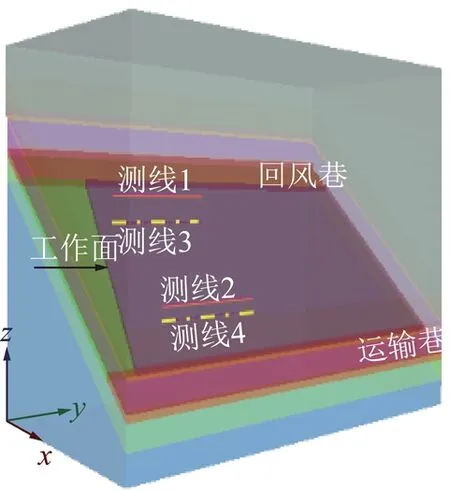

2 伪俯斜工作面煤壁稳定性分析

当煤层角度进一步增大时,采用伪仰斜布置长壁工作面已经不能保证设备的稳定性,四川华蓥山李子垭南矿和绿水洞矿试验了伪俯斜长壁综采技术。通过工作面上巷超前布置,“异型”液压支架研发,刮板输送机整体推移等,实现了煤层倾角70°条件下走向长壁开采。 “异型”支架是将现有常规支架“矩形”顶梁前端加上一个“三角形”的前梁,三角形角度和伪俯斜角度相匹配,使顶梁中心线平行于煤层走向,可以实现支架沿走向布置和推进,同时可以防止顶板或顶煤在架前冒漏。这种改造后的支架可以称为“异型”液压支架。采用伪俯斜工作面布置,并配合“异型”液压支架,可以显著提高煤壁的稳定性,减少片帮与冒顶事故发生,同时改变了支架与围岩作用原理,还可以避免工作面飞矸现象,是值得推广的急倾斜煤层采煤方法,如图8所示。

图8 工作面伪俯斜布置开采示意Fig.8 Schematic diagram of mining of pseudo-draft layout of working face

伪俯斜开采可以减小工作面的真倾角,显著减小急倾斜煤层的开采难度,当液压支架移架以后,伪俯斜布置的工作面煤壁可以提供一个沿着工作面煤层伪斜角向上的分量F1。F1可以有效阻止液压支架的倾倒,同时也可以阻止支架下滑。因此,工作面采用伪俯斜布置对于阻止液压支架的倾倒和下滑是有利的。

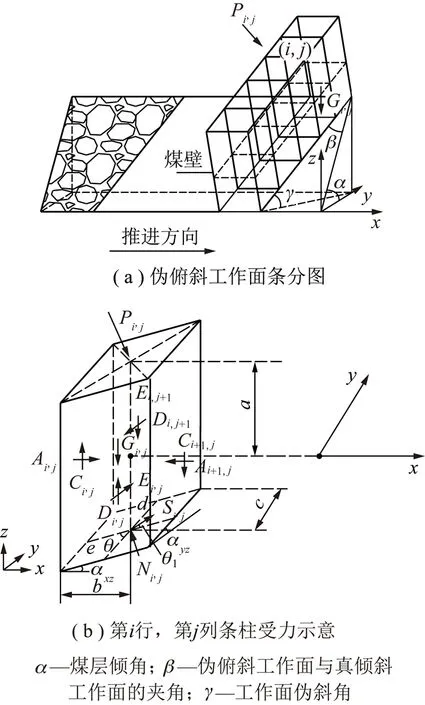

2.1 伪俯斜工作面煤体受力分析

2.1.1 计算模型的建立

建立如图9(a)所示的坐标系,将伪斜状态下煤壁分成若干个条柱,以第(i,j)个条柱为例进行受力分析,图中Ai,j,Ai+1,j分别为左右面上的法向力;Ei,j,Ei,j+1分别为前后面的法向力;Bi,j,Bi+1,j,Fi,j,Fi,j+1分别为条柱4个侧面上的横向剪力;Ci,j,Ci+1,j,Di,j,Di,j+1分别为条柱4个侧面上的竖向剪力;Pi,j为顶板压力;Gi,j为条柱自身重力;Si,j,Ni,j分别为滑柱滑面上的抗剪力和支撑力;γ为伪斜角;αxz,αyz分别为条柱水平断面在xz,yz面上的夹角。

参照三维Spencer法[15]做出如下假设:① 条柱底滑面由平面拟合,条柱上的作用力都经过条柱的几何中心;② 条柱4个侧面上的横向剪力都为0;③ 底滑面剪切力S的单位向量为(sx,sy,sz),底滑面单位法线矢量为(nx,ny,nz);④Ai,j=f(x,y)Ci,j,Ai+1,j=f(x,y)Ci+1,j,Di,j=f(x,y)Ei,j,Di+1,j=f(x,y)Ei,j+1,其中f(x,y)是x,y的函数,分析发现f(x,y)的形式对稳定性系数的影响不大[16-19],令f(x,y)=λ,则Ai,j=λCi,j,Ai+1,j=λCi+1,j,Di,j=λEi,j,Di+1,j=λEi,j+1。根据上述假设,将条柱受力简化如图9(b)所示。

图9 伪俯斜开采工作面示意Fig.9 Schematic diagram of flase dip mining working face

2.1.2 稳定性系数求解

分别建立X,Y,Z方向的静力平衡方程:

Ai,j-Ai+1,j+Si,jsx-Ni,jnx=0

(2)

Ei,j-Ei+1,j+Si,jsy-Ni,jny=0

(3)

Ci,j+Di,j-Ci+1,j-Di,j+1-Pi,jcosγ-

Gi,j+Si,jsz+Ni,jnz=0

(4)

分别以X,Y轴为旋转轴,对几何中心取矩:

Di,jc+Di,j+1c+Si,jsya-Ni,jnya=0

(5)

Ci,jb-Ci+1,jb+Si,jsxa-Ni,jnxa=0

(6)

由假设②可知,条柱Z轴的力矩自动满足。

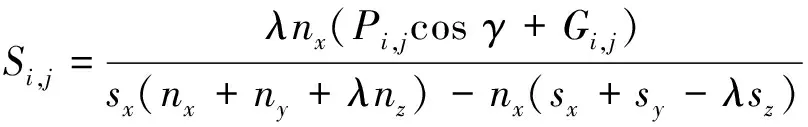

联立上式可得

(7)

(8)

由摩尔库伦强度理论可得

(9)

条柱底滑面面积K用任意四边形面积公式计算得到

K=desinθ

(10)

(11)

事实上单位向量可以通过计算得出[20],参照文献[20]提供的计算方法求得底滑面剪切力s的单位向量和底滑面的单位法线矢量n:

(12)

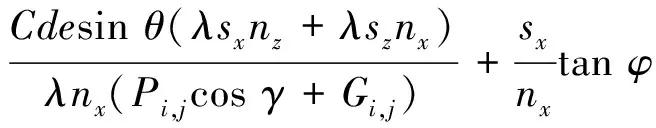

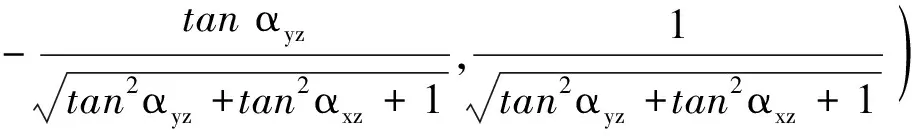

2.2 影响条柱稳定性因素分析

根据式(11),通过赋值、进行单因子分析可得条柱稳定性系数与各影响因素之间的关系如图10所示。其中在图10(a),(b)中,煤壁稳定性系数Fs与顶板压力P、煤体重力G近似呈现反比例函数关系。顶板压力对煤壁稳定性的影响大于煤体重力,煤体重力可以用开采高度进行反映,开采高度越大,煤体重力越大,反之越小。随着顶板压力的增大,稳定性系数减小,实际生产中可以通过提高初撑力、减小控顶距等减小作用在煤壁上的力;当开采高度确定以后,煤体的重力基本不再变化,因此稳定性系数受煤体重力这一因素变化不大。

随着黏聚力C增加,煤壁的稳定性系数Fs显著增加,如图10(c)所示。工程实践中可以通过煤壁注浆可以提升黏聚力C,但是考虑到注浆会增加成本,并且会改变煤质,以及增加工序和影响生产,所以在其他方法能够提升煤壁的稳定性时,不建议采取注浆的方法。煤壁稳定性系数受煤体内摩擦角影响显著,随着内摩擦角增加,煤壁稳定性系数随之增加(图10(d))。工程上可以通过在煤壁破碎带注射马丽散等胶结材料来改变煤壁的内摩擦角,提升煤壁稳定性。工作面伪俯斜角度增加可以显著提升煤壁的稳定性(图10(e))。伪俯斜角度大小根据工作面长度、煤壁稳定性、设备条件等确定,一般将上巷超前布置实现,超前距离15~30 m。一般当伪俯斜角度达到15°~25°时可以保证煤壁的稳定性。

3 采场围岩稳定性数值计算

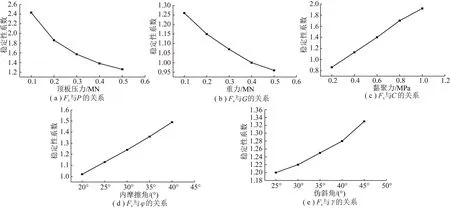

3.1 模型的建立

为了更加直观地揭示伪俯斜工作面采场围岩的失稳特征,以某矿急倾斜走向长壁工作面为工程背景,应用FLAC3D数值计算软件进行模拟分析。工作面长110 m,上巷超前30 m,煤层平均厚度5 m,平均倾角55°,平均密度1 400 kg/m3,煤的硬度系数f=0.9。工作面直接顶为厚2.3 m的含砾粗砂岩,其上为中砂岩,厚度16.5 m,工作面底板为粗砂岩,厚17 m。

图10 Fs与各影响因素之间的关系Fig.10 Relationship between Fs and various factors

模型尺寸150 m(x方向)×300 m(y方向)×260 m(z方向),采用分组建模方式,模型共划分成236 384个节点,212 000个单元,模型的初始位移、初始速度均为零,固定模型的左右界面、前后界面及底面,模型的上界面为自由面,开挖前经过初始平衡计算,使模型处于原岩应力状态,初始模型如图11所示,力学参数见表1。

图11 初始模型示意Fig.11 Schematic diagram of the initial model

3.2 顶、底板位移监测

在模型中设置监测点,监测顶底板位移变化。沿煤层顶底板各布置2条测线,其中测线1和测线2布置在顶板中,测线3和测线4布置在底板中,每条测线监测3个测点。测线1各个测点的坐标为:测点11(40,60,162)、测点12(40,80,162)、测点13(40,120,162);测线2各个测点的坐标为:测点21(100,60,92)、测点22(100,80,92)、测点23(100,140,92);测线3各个测点的坐标为:测点31(40,60,142)、测点32(40,80,142)、测点33(40,140,142);测线4各个测点的坐标为测点41(100,100,82)、测点42(100,120,82)、测点43(100,140,82),测线布置如图11所示。

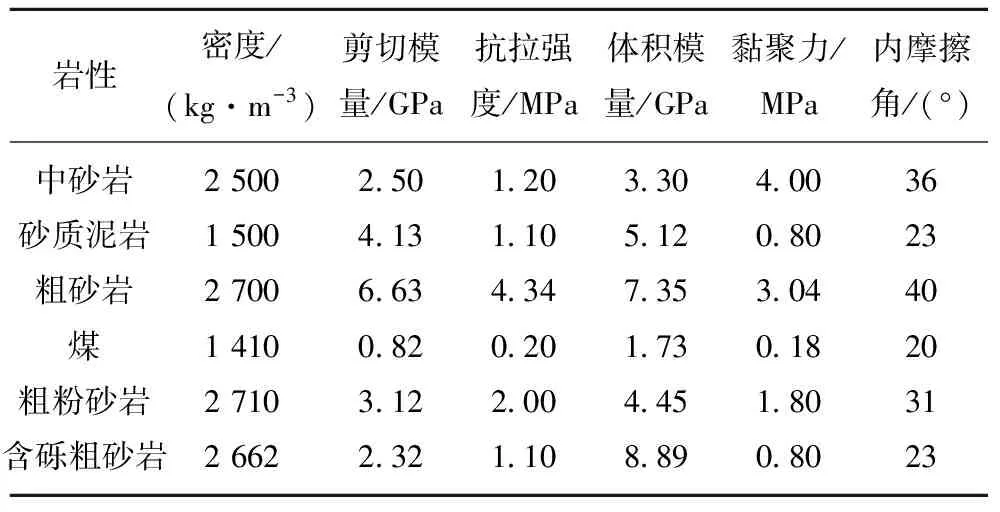

表1各岩层力学参数

Table1Mechanicalparametersofeachrocklayer

岩性密度/(kg·m-3)剪切模量/GPa抗拉强度/MPa体积模量/GPa黏聚力/MPa内摩擦角/(°)中砂岩2 5002.501.203.304.0036砂质泥岩1 5004.131.105.120.8023粗砂岩2 7006.634.347.353.0440煤1 4100.820.201.730.1820粗粉砂岩2 7103.122.004.451.8031含砾粗砂岩2 6622.321.108.890.8023

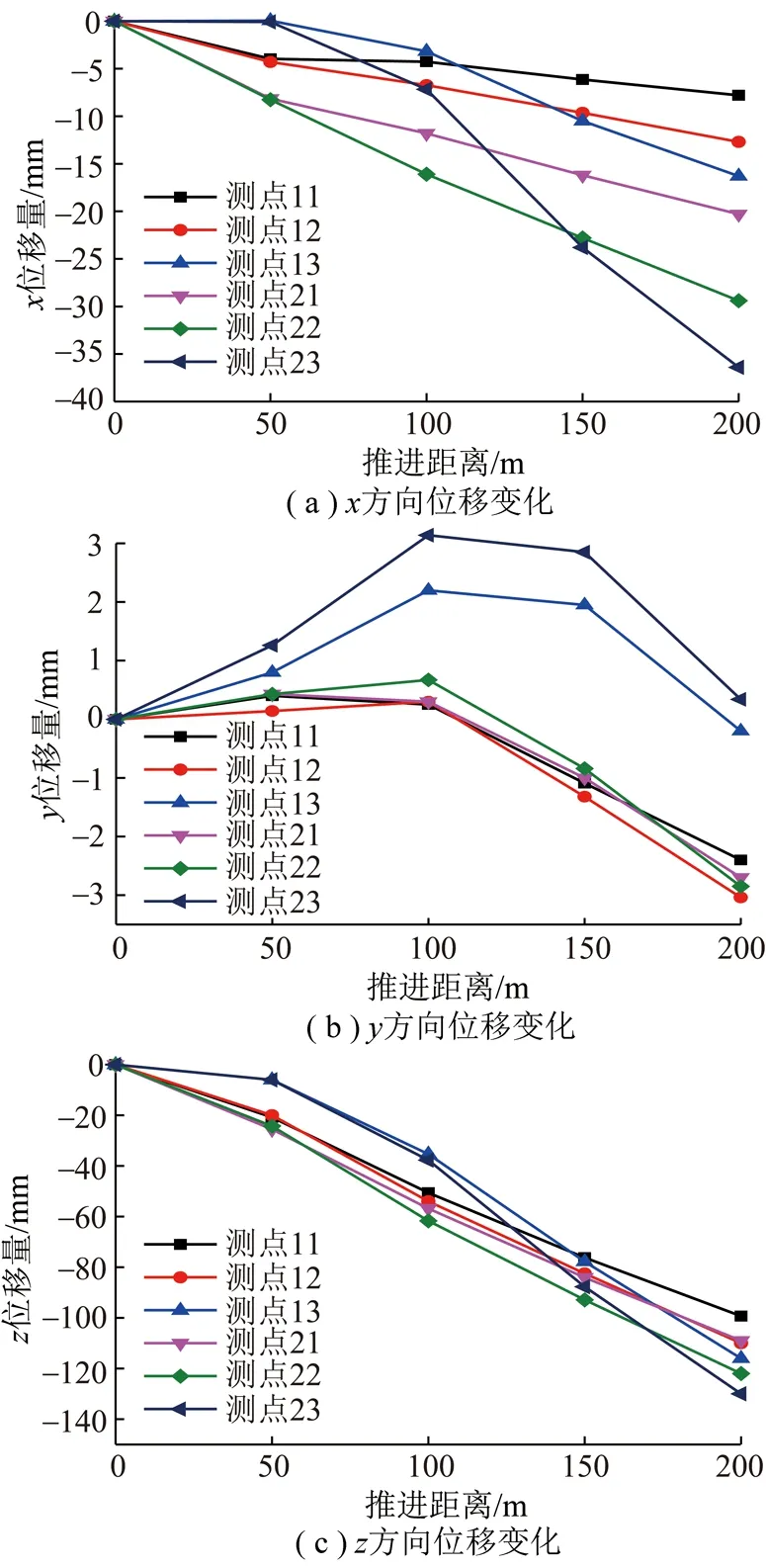

3.2.1 顶板位移监测

随着工作面开采,顶板沿不同方向均会产生一定的变形量。沿x方向顶板变形量平均达到26 mm左右,沿y方向变形量平均达到3.5 mm左右,远小于前者,发现伪俯斜长壁工作面顶板沿倾斜方向的滑动量要远大于推进方向;并且测线2的3个测点水平方向和竖直方向的位移均大于测线1的3个测点位移。

工作面推进0~50 m过程中,沿x方向测点11、测点12均产生不同的变形量,测点11变形量达到3.97 mm,测点12变形量达到4.30 mm,测点13变化幅度不大,而测点21,22,23变形量则分别达到8.15,8.26,8.35 mm,测线2平均变形量是测线1平均变形量的2.97倍;沿y方向测点11,12,13变形量分别达到0.41,0.14,0.85 mm,测点21,22,23变形量分别达0.43,0.43,1.26 mm,同样测线二变形量达到测线一变形量的1.5倍;沿z方向测点11、测点12变化幅度相差不大,达到20 mm左右,测点13变形量较小,达到7.7 mm左右,测点21,22,23变形量分别达到25.5,24.3,6 mm,测线2平均变形量较测线1变形量增加20%左右。工作面推进50~100 m过程中,测线1沿x方向变形量平均达到5.73 mm,测线2变形量平均达到11.7 mm,约为测线1的2.04倍;沿y方向测线2变形量平均达到1.37 mm,为测线1平均变形量的1.7倍,沿z方向测线2平均变形量较测线1增加2 mm左右。工作面推进100~200 m过程中,沿x,y,z方向测线2平均变形量均达到测线1变形量的1.69,1.4,1.16倍。整个开采过程中测线2中3个测点的变形量较大于测线1的3个测点变形量,监测结果如图12所示。

图12 测线1,2位移监测Fig.12 Displacement monitoring of line 1 and 2

观测发现,在伪俯斜工作面顶板中,中下部测点沿着x和z方向的位移要比中上部大,并且总体的变形量比伪仰斜要小的多,这一点与伪仰斜工作面正好相反,也是伪俯斜开采采场围岩变形量相对较小的重要体现。

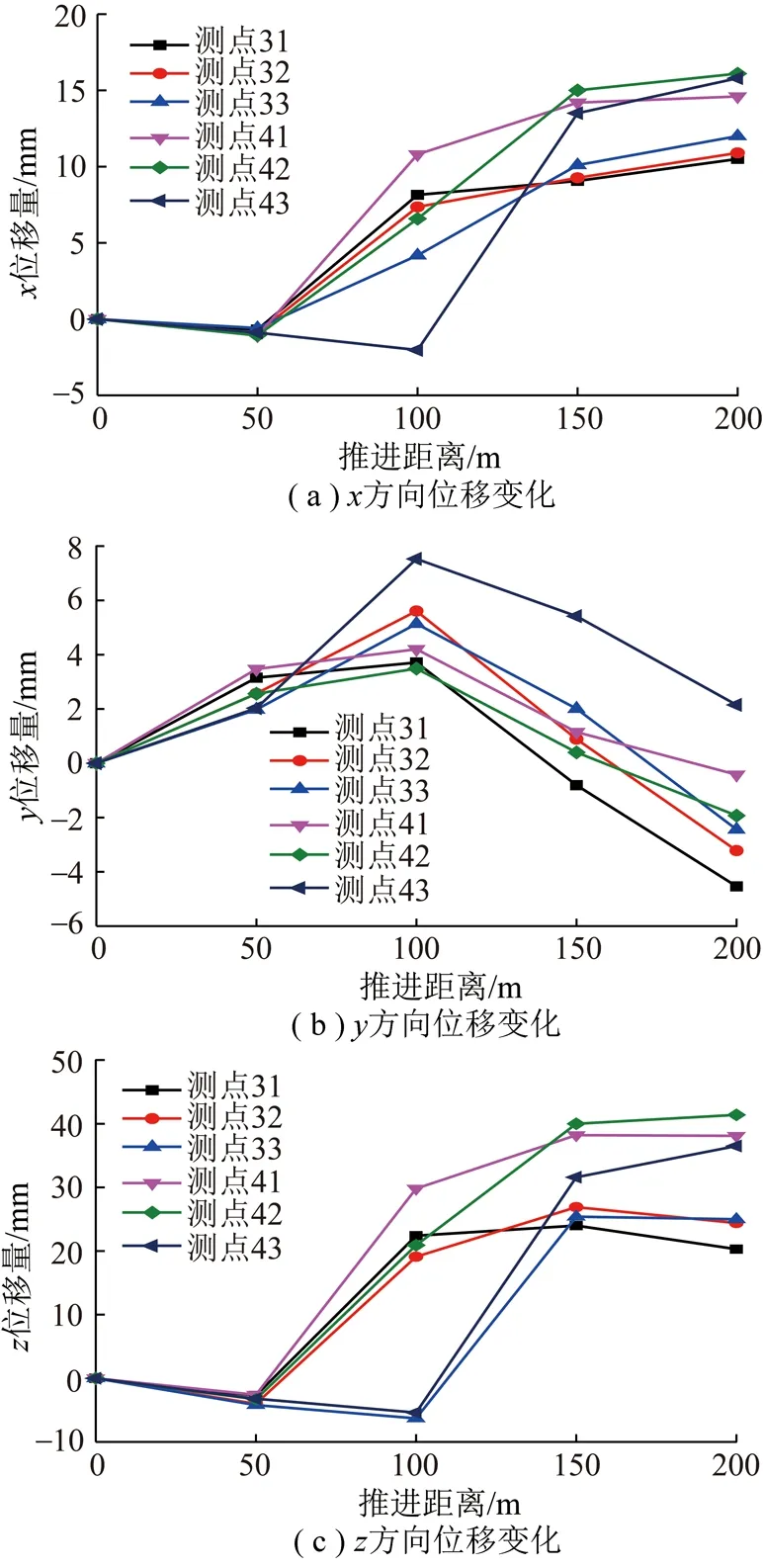

3.2.2 底板位移监测

工作面开采过程中,测线3和测线4变化趋势基本一致,在推进0~50 m过程中,测点31,32,33沿x方向变形量差距不大,约为0.72 mm,同样测点41,42,43变形量约为1.01 mm,测线4变形量较测线3增加了40%左右;沿y方向测点31,32,33变形量分别达到3.15,2.57,1.98 mm,测点41,42,43变形量分别达到3.47,2.56,2.03 mm,测线4平均变形量较测线3变形量增加了0.1 mm左右;沿z方向测点31变形量达到2.7 mm,测点32,33变形量相差不大,约为4.2 mm,测点41变形量达到2.6 mm,测点42,43达到3.2 mm左右,测线4变形量平均值与测线3变形量平均值相差不大。工作面推进50~100 m过程中,测线3沿x方向变形量平均达到7.28 mm,测线4变形量平均达到6.89 mm,二者相差不大;沿y方向测点31,32,33变形量分别达到0.46,3.04,3.16 mm,测点41,42,43变形量分别达到0.73,0.93,5.5 mm,测线4平均变形量较测线3增加0.17 mm;沿z方向测点31,32,33变形量分别达到25.2,23.4,10.5 mm,而测点41,42,43变形量分别达到32.4,24.2,8.6 mm,测线4平均变形量为测线3平均变形量的1.1倍。工作面推进100~200 m过程中,测线4各个测点位移量大于测线3测点位移量。监测结果如图13所示。

总体看来,工作面底板变形量在y方向变化不明显,最大变形量达到7.5 mm左右,而沿x方向,底板变形量最大达到15.8 mm左右,说明在急倾斜开采条件下,工作面底板相对容易沿倾向产生滑移破坏,但是伪俯斜开采工作面底板下滑量较伪仰斜开采要小的多。煤层底板的稳定性会影响煤壁的稳定性,不同条件的煤层、顶板及底板,煤壁的破坏模式会不同,一般呈现为“塑性-流动”、“挤出-滑移”、“剪切-滑移”3种主要的破坏模式。针对3种破坏模式,防治措施应该有所区别。

图13 测线3,4位移监测Fig.13 Displacement monitoring of line 3 and 4

4 煤壁片帮防治技术

对于急倾斜煤层煤壁控制的关键是通过研发专用急倾斜工作面液压支架、提高液压支架初撑力、及时移架、控制工作面伪斜角度等对煤壁和顶板进行控制,如果上述措施仍然不能满足正常安全生产时,则要采取必要的临时加固措施,配合整体推移刮板输送机和棕绳柔性加固技术对其加固。

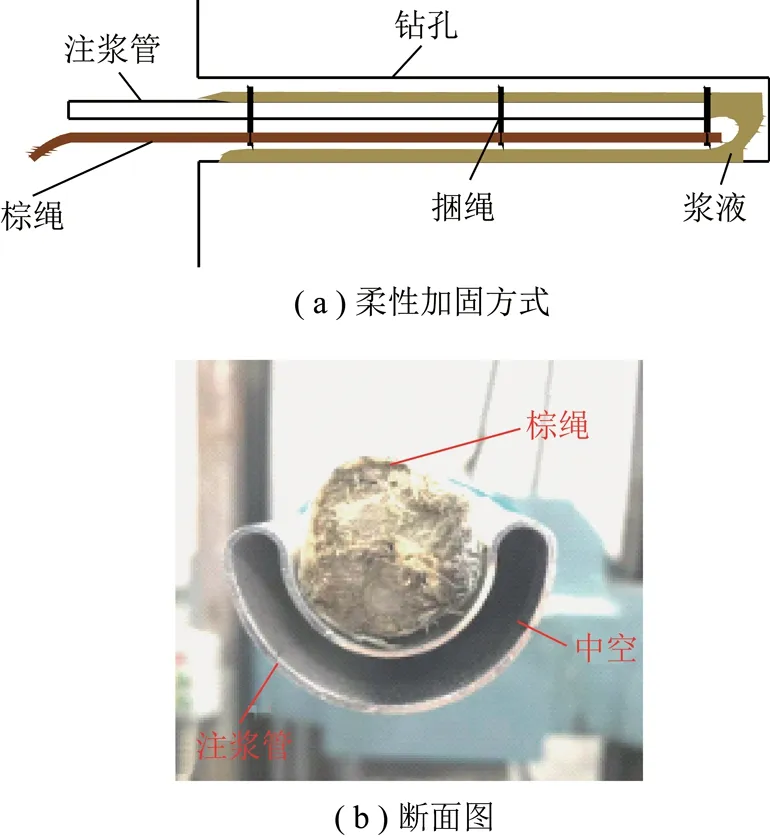

在煤壁破坏严重处采用煤壁超前注浆加固。钻机垂直煤壁打孔,随后将棕绳和环形注浆管捆绑后伸入钻孔,环形注浆管管壁设置有一定数量的注浆孔;采用马丽散浆液材料进行注浆加固,注浆压力约为3~5 MPa;为保证浆液充分扩散并且防止漏浆,注浆孔外用纱布等将孔口堵严,注浆完成后注浆管不取出,因注浆管强度较低,不考虑其对煤壁变形的影响,注浆后形成全长锚固的柔性加固方式如图14所示,该技术在文献[12,13]中已经有详细的讨论,并且在赵固二矿和瑞隆矿已取得成功试验。

图14 柔性注浆示意Fig.14 Flexible grouting schematic

此外,在工作面进行设备安装时,经常会发生底板滑移、煤壁片帮等事故,可以在开切眼布置底板钻孔和菱形网进行加固。如大远煤业三软急倾斜煤层走向长壁工作面开切眼底板滑移严重,无法进行设备的安装,因此对底板进行了加固。底板加固采用φ18 mm×1800 mm全螺纹等强锚杆,锚杆与150 mm×150 mm×10 mm托盘、350 mm×280 mm×3 mm钢带护板配合使用,五花布置,间排距1 300 mm×1 000 mm,全底板铺设菱形金属网,每200 mm用铁丝连接[8],加固效果良好,实现了设备安装阶段底板的稳定。

5 结 论

(1)急倾斜煤层走向长壁工作面煤壁稳定性受顶板破断特征、底板稳定性、以及煤层赋存特征影响显著。在煤层底板较软急倾斜工作面容易出现滑底显现,此时煤壁容易产生“塑性-流动”式破坏;在硬顶板、软煤软底板条件下,易产生整体“挤出-滑移”式破坏;当煤层底板较稳定时,煤壁易产生“剪切-滑移”式破坏。

(2)基于三维Spencer法,将伪俯斜状态下的煤壁离散成若干个条柱,建立煤体在三维状态下的受力模型,通过三维极限平衡算法计算出局部片帮煤体在滑动破坏模式下的稳定性系数,并对稳定性系数进行单因子赋值,分析发现顶板压力、煤体重力与煤壁稳定性系数近似呈反比例函数关系,而煤体的黏聚力、内摩擦角及工作面伪斜角与煤壁稳定性系数近似呈正比例函数关系。

(3)伪俯斜开采条件下工作面煤壁中上部区域在开采过程中会产生以剪应力为主的应力集中区;矸石的不均匀充填使工作面中上部区域范围内煤体相对容易发生破坏;工作面采用伪俯斜布置有利于提高底板和煤壁的稳定性,还可以避免工作面飞矸发生。

(4)急倾斜煤层采场围岩控制的关键是合理的巷道布置、专用工作面设备、以及良好的工作面管理等,如通过上述方法仍然不能控制煤壁片帮、冒顶、滑底现象,则可以考虑采用“菱形网+锚杆”加固底板和“棕绳柔性加固煤壁”等技术对急倾斜走向长壁工作面围岩进行加固。