一种基于记忆渐消因子指数加权的动态分布式传感器融合算法∗

2019-03-26张子凌南新元

张子凌,南新元

(新疆大学电气工程学院,乌鲁木齐830047)

生物氧化预处理过程是处理高砷、高硫难选金矿的主要提金工艺,其利用氧化细菌在浸液中氧化包裹了金矿的难选矿,使金矿暴露出来。在生物氧化预处理的控制过程中,温度,供氧量,pH值,电位值都是影响控制过程产率的重要因素。其中,氧化槽的温度直接影响矿浆与细菌之间的氧化效率,进而影响金矿的产率,因此,提高温度检测的全局精确性一直是研究人员的重要课题[1-2]。生物氧化预处理过程反应槽的可简单地由图1所示。

图1 生物氧化预处理示意图

数据融合技术在军事和工业领域都得到了广泛的应用,对于数据融合技术的定义多存在差异,美国实验理事联合会(The Joint Directors of Laboratories)定义数据融合技术为“多层次、多方面的方法”来处理诸如自动监测、预估、或者多信号源融合的问题[3]。与传统单传感器测量过于片面,无法感知整体温度变化的缺点相比较,数据融合方法具有更高的精确性和智能型[4-5],分布式数据融合作为数据融合中一个重要的分支,其主要应用于工业现场中[6]。

数据融合在温度检测方面有大量相关的研究,Wen-Tsai Sung采用基于自适应模糊逻辑的多传感器融合算法监测30 m(L)×40 m(W)×15 m(H)空间区域内的温度[7]。在文献[8]中,作者将贝叶斯估计与改进的传感器阵列相结合,解决了锅炉热处理过程中非接触式传感器的高精度测量问题。金晨采用异类传感器网络结合神经网络设计了一种高精度火警预警系统[9]。他们的研究成果对本文的研究有很大的启发和帮助,为数据融合在温度测量方面提供了很好的指导。然而,他们的研究主要集中在环境理想的情况上,例如在不容易受到外界干扰的空间、恒温室或较高温环境等。生物氧化预处理过程中的温度检测不同于以上的研究对象:首先,由于处理过程中含有硫砷等物质,工厂选址多位于偏远,昼夜温差很大的地区,且生物氧化槽位于室外,因此在反应过程中极易受到外界自然因素的影响。其次,生物氧化预处理反应槽高度为10 m,内径为9.5 m,反应槽属于敞口结构。槽内的矿浆总高度约为9 m,加热段为8m,蛇形换热管总高度为9 m,加热段为8 m,距离槽底1 m,列管间距为0.16 m,换热过程中热热管使用100℃水,冷换热管采用地下水,反应适宜温度设定在42℃左右。在这样的工业设备条件下,传统的单传感器检测方法无法达到理想的温度检测要求,更难达到控制要求。

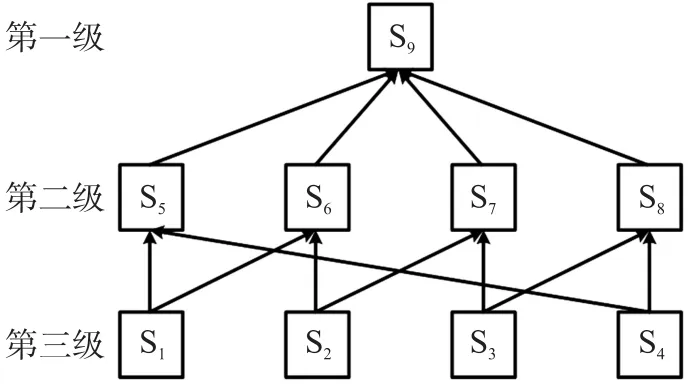

因此,为解决生物氧化提金预处理过程中温度检测问题,本文提出一种针对反应过程中外界恶劣环境的分布式多传感器数据融合(Distributed multisensor fusion)方法来提高监测精度,算法基于改进扩展卡尔曼滤波IEKF(Improved Extended Kalman Filter),并以各个传感器的实时测量精度作为加权准则,引入动态加权因子(Dynamic weighting factor)校正融合结果。本文在多连通数据融合结构的基础上定义一种三级传感器信息交互共享融合结构,并根据生物氧化预处理反应槽物理结构设计一种小范围传感器网络,由网络结构中传感器分布位置不同将传感器分为三个等级:第三级检测级,第二级校正级和第一级融合级。每个传感器实时测量温度并处理数据,低级传感器在全局估计和精度提高中起到重要作用,与传统的单传感器测量方法相比,本文提出的分布式传感器融合方法具有更高的全局精度,能够充分考虑外界因素对反应器温度的影响,保证氧化提金过程中温度检测的有效性。

1 反应槽传感器融合系统设计

1.1 反应槽热传递机理模型

定义变量:δτ为换热管与矿浆换热率;δr为反应器壁与矿浆换热率;h为换热率;C为比热容;τh为换热管温度;τo为矿浆温度;τr为反应器壁温度;τ为测量温度;ζ为热源温度(即换热管温度);w,v为温度白噪声与观测白噪声。

当热量在矿浆与换热管中传递时,热传递满足Fourier对流换热传导定律:

f代表换热管与矿浆接触某点,矿浆的热量传递遵循能量守恒定律:

t∈[0,T],vx,vy和 vz分别代表在 x,y 和 z方向上的热传递速率,‖w‖≪‖ζ‖。由于反应器外界环境的影响,矿浆中的热量会传递到反应器壁并扩散,其表达式可表示为:

因此,生物氧化预处理过程中反应器的热传递状态机理模型可以表示为:

τk,ζk,wk∈Rn,Δt是单位步长时间,在每一个时间步长内使用传感器对反应温度进行测量,测量函数可以表示为:

1.2 多传感器融合网络与融合结构设计

传统的温度监测方法是将一个传感器安装于反应槽顶部某一位置进行测量。这种传统方法有很大的局限性,例如不能检测到反应器边缘的变化,只能保证反应槽温度的局部精确性,和传统的单传感器监测相比,多传感器能够提供更丰富的信息来源[10],无论在区域还是频域,都能够提高监测性能,降低虚警率。

多传感器监测结果可以在一个中心站点或多个站点进行融合,分别称为集中式数据融合和分布式数据融合。集中式数据融合的融合结构是将所有信息从单个传感器传输到中心站点。理论上,所有的测量信息都不会丢失[11],但是这种方法增加了中心站点的计算强度,并且容易受到严重错误的影响。相反,分布式数据融合需要更低的通信带宽,每个传感器都对监测信息进行了局部处理,并将所处理的数据代替原始数据进行传输[12]。因此,分布式数据融合在许多情况下都得到了应用。在建立生物氧化预处理反应槽传感器网络阵列之前,需要确定合适的分布式数据融合结构。由于反应槽圆柱形的物理架构,传感器分布在槽内监测时存在区域重叠的情况,根据其结构特殊性提出一种小范围传感器网络,如图2所示。

图2 温度监测传感器网络

网络由九个接触式热电偶组成,分别分布在反应槽的不同位置,定义传感器所属的融合级别,提出一种多连通三级传感器共享融合结构。其中,第三级传感器位于反应槽边缘位置,监测提金过程中扰动最大的区域,调整反应槽温度的全局变化。由反应槽环形结构,第三级传感器将与第二级传感器进行交替局部融合。局部融合值将作为校正值与位于理想位置的第一级融合级传感器进行最终融合。三级传感器信息交互共享融合结构示意图,如图3所示。

图3 三级传感器信息共享融合结构示意图

2 分布式传感器融合算法介绍及改进

2.1 传感器节点监测数据处理方法分析

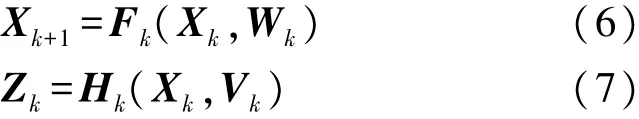

扩展卡尔曼滤波EKF(Extended Kalman Filter)在分布式传感器融合中得到了广泛的应用[13],其可简单表示如下:

式中:X代表生物氧化预处理过程中温度状态向量,Z代表传感器监测的温度值,Wk和Vk分别代表过程误差和观测误差,假设Wk和Vk的高斯噪声均值为零且误差协方差矩阵分别为Qk和Rk。则系统转移矩阵和观测矩阵可表示为:

状态函数的先验预测可表示为:

式中:

状态方程误差协方差表示为:

增益矩阵表示为:

状态函数后验预测表示为:

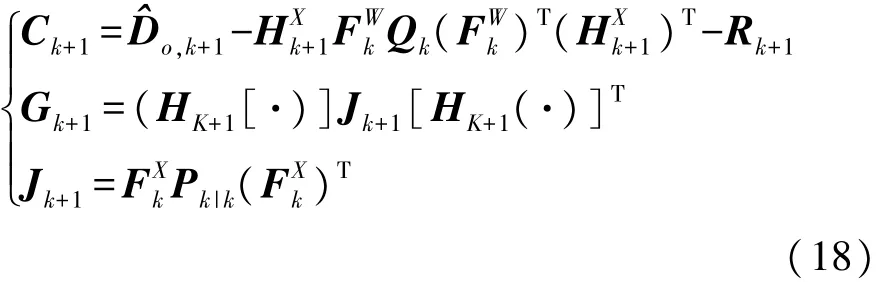

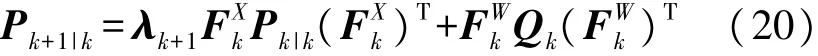

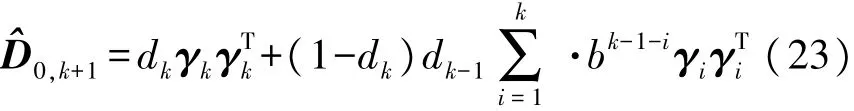

由于扩展卡尔曼滤波具有自记忆性[14-16],本文采用一种基于渐消记忆指数加权的多重渐消因子来调整预测误差协方差。在方程(12)中,在先验误差协方差中添加的多个衰落因子如下:

新息矩阵的近似计算可表示为:

定义:

可得 λk+1Gk+1=Ck+1,由此:

代入式(12)中:

在方程(19)中,多渐消因子的计算依赖于用方程(17)表示的新息矩阵的估计。本文提出了一种基于渐消记忆指数加权的多重渐消因子,与方程(17)中的一般计算方法不同,采用1/k的平均加权,在不同时间引入新息向量矩阵的权重βi,新数据加权系数大,旧数据加权系数小:式中:b为新息向量估计量的权值,通常取值在0.7到0.9之间:

像本文研究对象易受到较大干扰,b取较小的值,保证新息矩阵的利用率。

2.2 分布式数据融合算法描述

定义局部融和初值为:

最终融合值可由以下计算公式表示:

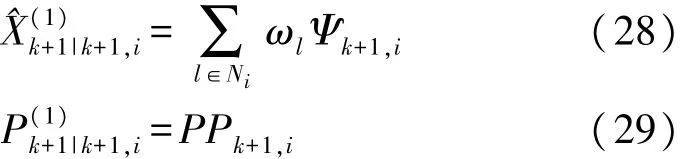

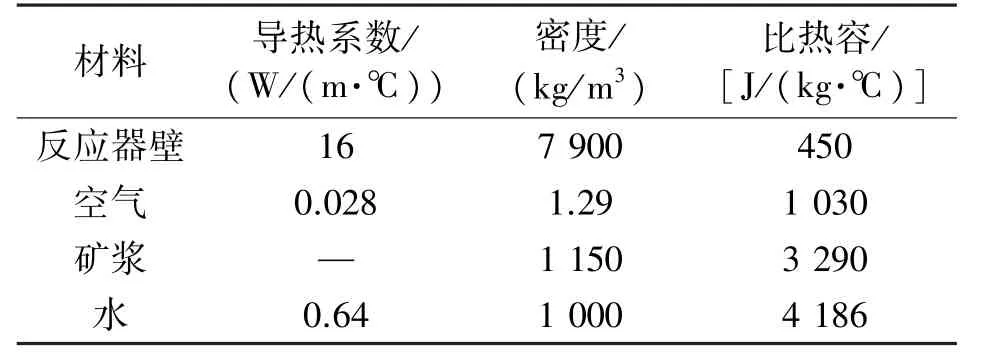

本文采用每个传感器的状态估计精度作为加权原则,ωl表示局部融合中的权值,假定局部融合中的传感器数为 l,σ21,σ22,…,σ2l表示传感器的均方差。是状态函数的真值,它们满足以下关系:

在每步融合过程中,总均方差表示为:

根据多变量函数极值理论,权值的极小值可表示为:

3 仿真实验验证

3.1 仿真实验分析

为了验证改进的分布式多传感器数据融合算法对生物氧化预处理过程温度测量的影响,设计仿真实验,每个传感器的性能将通过平均绝对误差(MAE)、平均相对误差(MRE)和均方根误差(RMSE)来评估,这些性能的计算可表示为:

代表预测值,代表真值,仿真结果如图4和图5所示。

图4 传统方法监测值与本文融合方法监测值仿真对比

由仿真结果可见当进行至140 min左右后,单传感器方法开始出现预测偏离的现象,而本文提出的三级多连通传感器共享分布式融合方法能够很好地跟踪到温度真实值,应对外界干扰的能力更强。表1展示了传统监测方法与本文各级融合监测性能指标。

图5 各传感器仿真结果

表1 传统监测方法与本文各级融合监测性能指标

仿真和分析表明,该算法能够提供全局最优的融合结果,并且随着数据融合水平的提高,算法的精度也得到了相应的提高,同时,该算法还可以增强对线性误差的适应性和鲁棒性。通过仿真数据统计,在传统方法出现发散的情况下,本文所提算法有效提升了77.02%的跟踪精度。

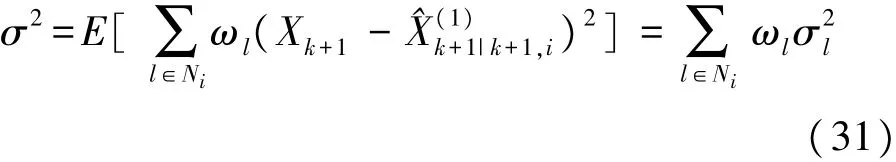

3.2 实验建立

为了能够实现分布式数据融合算法的功能,设计了生物氧化预处理过程的实验,实验温度设定在40℃,定义材料的物理性能参数定义如表2所示。

表2 材料物理性能参数

纪录200个实验融合数据所得结果如图6所示。

图6 实验融合数据

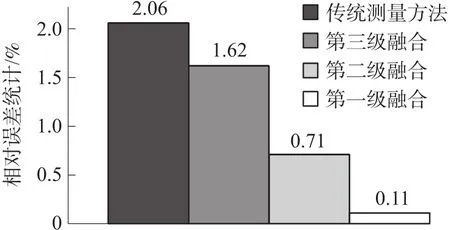

从图7中可以看出传统方法与各级融合的相对误差统计值分别为2.06%,1.62%,0.71%,0.11%,可见随着融合等级的升高,本文所提算法的准确度要逐渐高于传统测量方法的准确度。

图7 相对误差统计

4 结论

为提高生物氧化预处理过程中温度监测的性能,本文分析了生物氧化预处理的传热机理,根据生物氧化预处理工业设备的特殊性,提出了一种小范围传感器融合结构。建立了用于工业实际测量的传感器网络,将网络中的各个传感器划分为不同的层次,对传统的扩展卡尔曼滤波器进行了改进,并以每个传感器的实时监测精度为加权原则,通过添加动态加权因子来调整每个传感器的预测置信度进行数值融合。与传统的单传感器方案相比,本文提出的方法具有更高的容错性,保证了最终融合监测结果的有效性。