基于阶梯掩膜腐蚀的圆柱壳体振动陀螺谐振子的亚表面残余应力测试与分析∗

2019-03-26曲洛振吴宇列张勇猛吴学忠

曲洛振,吴宇列,席 翔,张勇猛,吴学忠

(1.国防科技大学智能科学学院,长沙 410073;2.61267部队,北京 101114)

圆柱壳体振动陀螺是一种测量载体角运动的传感器,其检测角速度的基本原理是哥氏加速度[1]。圆柱壳体振动陀螺在无角速度输入时,谐振子上的驱动质量单元沿驱动轴作恒幅振动;在有角速度输入时,驱动质量单元的振型受哥氏力的作用偏向检测轴。通过解调检测轴方向的输出信号,就可以获得输入角速度的大小。圆柱壳体振动陀螺在成本、体积和功耗方面具有综合优势,在当代高技术战争中,广泛应用于武器制导、卫星导航、深空探测等多个国防领域[2-4]。

图1 圆柱壳体振动陀螺工作原理示意图

圆柱壳体振动陀螺核心部件是谐振子,谐振子结构相对于其他振动式陀螺如半球陀螺[5]、圆盘形陀螺和圆环形陀螺[6-7]等较为简单。谐振子是旋转对称薄壁圆筒结构,通过车削加工而成[8]。谐振子已加工表面因刀具参数、切削用量以及切削热等多种因素的影响而产生表面残余应力[9-10]。经测试,加工后的谐振子表面残余应力在±200 MPa左右,其内部的应力在±50 MPa左右。由于内外应力大小的不均匀以及残余应力会随着时间发生变化,进而会影响陀螺零偏稳定性。

在陀螺应力方面,卡耐基·梅隆大学[11]研究了封装应力和热应力对微振动速率式陀螺偏置漂移的影响规律,并提出了用电路补偿的方法来减小其影响。加利福尼亚大学[12]研究了微陀螺仪的固有应力对频率不匹配的影响规律,并表明陀螺仪模具附件的应力可以通过设备设计和封装来最小化,如果控制得当,还可以作为一种热补偿的形式。Matthew Webber等人[13]研究了水分扩散应力对干涉型光纤陀螺速率误差的建模,利用线圈各层的浓度变化来确定水分扩散引起的应力分布。国内东南大学[14]基于梳齿式微陀螺,提出用蛇形梁和应力释放槽的方法减小残余应力,并用有限元仿真得到验证。国防科技大学[15]研究了杯形陀螺修形时受温度影响而引起的应力效应,建立了温度与应力效应的模型,仿真分析发现应力对陀螺的频率裂解和模态偏转有着较为显著的影响,并通过实验得到证实。

虽然目前国内外对陀螺应力分析、测试、去除等方面做出了一些的研究,但是圆柱壳体振动陀螺是一种新发展起来的金属振动陀螺,目前对这种陀螺谐振子的亚表面应力的测试方法与分布规律还缺乏深入研究。针对该问题,本文在理论分析的基础上,建立了谐振子的切削模型,仿真分析了切削参数对亚表面应力的影响,并提出一种阶梯掩膜化学腐蚀的亚表面应力测量方法。该方法操作简单,可在一个谐振子上测量不同深度下的残余应力,进而获得沿深度方向上的亚表面残余应力分布规律,为圆柱壳体振动陀螺谐振子的精密制造与加工提供参考与借鉴。

1 谐振子亚表面残余应力建模与仿真

1.1 谐振子的基本结构与加工方法

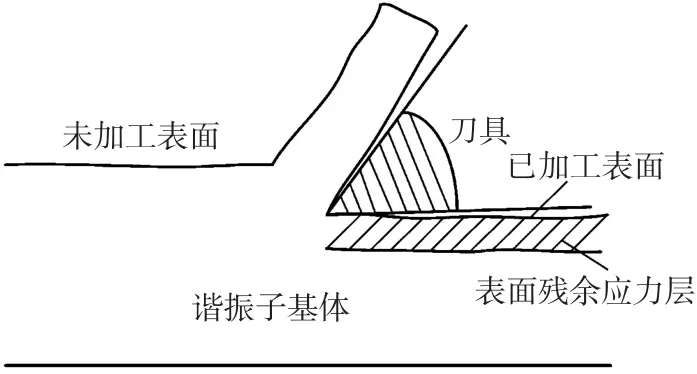

圆柱壳体振动陀螺谐振子的结构如图2所示,由固定支座、导振环和谐振环三部分组成。固定支座用于将谐振子固定在工作位置;导振环用于传导激励信号和检测信号;谐振环谐振子的主要振动部分,用于产生陀螺效应。谐振子属于圆筒薄壁形结构,采用车削棒材的方式,经过粗加工、真空时效热处理、半精加工和精加工四道工序加工而成。谐振子在加工之后,已加工表面材料因塑性变形而产生表面残余应力,如图3所示,应力的大小和分布主要受切削参数、刀具参数等因素的影响。

图2 圆柱壳体振动陀螺谐振子

图3 谐振子表面残余应力示意图

1.2 切削模型

为了解车削加工后谐振子的应力分布,本文采用Deform-3D有限元仿真软件对加工工件和切削刀具进行建模。由于划分的网格尺寸单元较小,为缩短模拟运算时间,保证仿真精度,因此简化切削模型,以减少网格数量。工件模型取谐振子上的一个微小长方体单元,其几何尺寸为:长250 μm,宽200 μm,高200 μm。刀具模型取刀尖菱形部分,刀具参数为:主偏角 60°,副偏角60°,前角0°,后角 7°,刀尖半径25 μm。切削模型如图4所示。

图4 切削模型

为保证加工效率和加工质量,选择切削用量为:主轴转速360 r/min,背吃刀量0.01 mm、0.02 mm和0.03 mm,进给速度6 mm/min。在模拟切削加工时通常采用的是特殊的四面体单元网格,该网格具有容易重划分,计算量相对较小的特点。为保证计算精度,网格划分采用绝对法,根据背吃刀量设置网格最小单元为0.003 mm。工件模型选择材料为镍基合金材料,刀具模型选择材料为CBN。为描述某型号镍基合金材料的本构关系,本文选用该软件提供的Johnson-Cook本构模型对镍基合金材料的流动应力进行建模,如式(1)所示。

1.3 仿真分析

沿平行于切削方向的平面剖开,垂直于工件表面沿深度方向取8个点,点间距20 μm,如图5所示。为保证数据的可靠性,选择图5所示截面共3个,间隔为5 μm,测出切削深度方向的残余应力值如图6所示。

图5 仿真分析标记点位置

图6 切削深度方向残余应力值

从图6中可以看出,残余应力随着切削深度方向逐渐下降,随着背吃刀量的增加而增大。背吃刀量为0.01 mm时,表面残余应力层的厚度约为80 μm;背吃刀量为0.02 mm时,表面残余应力层的厚度约为100 μm;背吃刀量为0.03 mm时,表面残余应力层的厚度约为140 μm。

2 阶梯掩膜化学腐蚀原理及方法

由以上分析可见,背吃刀量为0.01 mm时,车削加工后陀螺谐振子的亚表面残余应力深度大约在80 μm左右,要了解和测量亚表面残余应力分布情况必须逐层去除这80 μm的表面材料。一般去除表面材料的方法有物理抛光和化学腐蚀。通过物理抛光的方法去除谐振子表面的金属材料,可获得较好的表面质量,但是由于机械外力的作用,会在谐振子表面引入新的表面残余应力,破坏原有的表面残余应力分布。而采用化学腐蚀的方法去除谐振子表面的金属材料则不会在谐振子表面产生新的表面残余应力,但是一般的化学腐蚀方法去除深度难以控制,不能得到不同深度下亚表面的残余应力分布情况。

因此,针对该问题,本文提出一种阶梯掩膜化学腐蚀的方法来逐层去除谐振子表面材料。该方法将谐振子的外表面先用耐腐蚀掩膜材料进行掩盖,然后将谐振子的谐振环部分进行等分,如图7所示,对等分后的谐振环逐步去除掩膜材料,进行分段腐蚀。

图7 谐振环等分示意图

具体步骤为:

①去掉区域1处的掩膜材料,将谐振子放入腐蚀液中腐蚀规定时间,谐振环腐蚀后的结果如图8所示。

图8 第一次腐蚀后的谐振环示意图

②去掉区域2处的掩膜材料,将谐振子放入腐蚀液中腐蚀规定时间,谐振环腐蚀后的结果如图9所示。由图可知,区域1处的表面也被腐蚀。

图9 第二次腐蚀后的谐振环示意图

③同理,分别去掉区域3、4、5处的掩膜材料,最后得到的阶梯式亚表面如图10所示。

图10 谐振环阶梯式亚表面示意图

3 平面零件阶梯掩膜化学腐蚀方法

由于谐振环是曲面,腐蚀后去除材料的厚度难以用台阶仪进行测量,因此选用与谐振子同种材料规格为ϕ28 mm×5 mm的薄圆片用于测试腐蚀液的化学反应速率,如图11所示。腐蚀液采用盐酸与硝酸的混合溶液,其配置比例HCL(浓度36%)∶HNO3(浓度65%) ∶H2O 为1∶1∶4。 实验发现,双向拉伸聚丙烯薄膜(即BBOP)对该腐蚀液具有较好的耐腐蚀能力,因此掩膜材料选用BBOP。将薄圆片的外表用BBOP封好,选择一个圆面,用刀片划掉半个圆面的BBOP,使圆面暴露在空气中;然后将薄圆片放入腐蚀液中一段时间后,剥去BBOP,用清水洗净,腐蚀面和未腐蚀面会有一个很明显的边界,如图12所示;最后使用DEKTAK 6M型台阶仪对该边界的高度进行测量,测试结果如图13所示,测量得到的边界高度即为腐蚀液腐蚀圆片的深度。

由图13可知,随着腐蚀时间的延长,腐蚀面一侧被腐蚀掉的材料越多,边界高度越高。经计算,腐蚀液腐蚀谐振子的平均反应速率约为3 μm/min。

图11 腐蚀前的薄圆片

图12 腐蚀后的薄圆片

图13 边界高度测试结果

4 圆柱谐振子阶梯掩膜化学腐蚀的过程

根据上述腐蚀液腐蚀材料的速度,可较准确的得出腐蚀液去除谐振子表面材料的深度,为获得谐振子表面不同深度下的残余应力提供依据。

取一枚精加工后的谐振子,用记号笔将谐振环外圆面等间距划分成8份,用BBOP材料将谐振环外表面密封,如图14所示。将粘贴在谐振环上面的BBOP材料撕掉一份,使谐振环暴露在空气中;然后将谐振子放入腐蚀液中腐蚀5 min,如图15所示。随后将谐振子从腐蚀液中取出,用清水洗净;重复上述步骤6次,便可得到谐振环的阶梯式亚表面,如图16所示。

图14 谐振环密封图

图15 谐振环腐蚀实验过程图

图16 腐蚀后的谐振子

5 应力测试与分析

本文采用iXRDx-MG40P-FS#4射线衍射仪对谐振环的表面残余应力进行测量,本测量仪器基于X射线衍射原理,属于非接触式测量,测量过程中不会破坏谐振环的表面残余应力分布。1912年,布拉格父子提出了布拉格方程,如式(2)所示,使X射线衍射法测量应力成为可能。[16]

式中:d为一族晶面的面间距;θ为入射线或反射线与反射面的夹角,称为略射角;λ为X射线波长。X射线衍射原理图如图17所示。

假设某晶面间距在无应力状态下为d0,在应力状态下的间距为d,则两晶面间的应变为

图17 X射线衍射原理图

根据胡克定律,晶面间的应力为

图20 腐蚀前后谐振环切向表面残余应力的测量值

式中:K为材料的弹性常数。

当得知x射线的波长λ,被测试件在无应力状态下的间距为d0,以及略射角θ,便可得知被测试件的残余应力。

图18 表面残余应力测量现场图

采样点位于谐振环表面距离谐振环顶端4.5 mm的圆环线上,从每个阶梯曲面分别取一点,共8个,每个点分别测量3次,取平均值,如图19所示。对每个点分别沿圆周线切向和轴向进行测试,获得谐振子在该点腐蚀前后的切向表面残余应力和轴向表面残余应力,如图20和图21所示。

图19 谐振子采样点位置

图21 腐蚀前后谐振环轴向表面残余应力的测量值

腐蚀前谐振子的切向表面残余应力为拉应力,在140 MPa~200 MPa之间,轴向表面残余应力为压应力,在-300 MPa~-230 MPa之间。腐蚀时间为35 min,由前面的实验已知,腐蚀深度与时间成正比,因此根据腐蚀时间可以推算出亚表面腐蚀深度。由图19可见,随着亚表面深度的增加,残余应力逐渐减小,当腐蚀时间为20 min~25 min时,此时表面残余应力,包括切向和轴向的残余应力均已降到50 MPa左右,与基体的内应力基本一致,这说明已达到亚表面残余应力的最大深度。结合上文测出的腐蚀液反应速率,可得知谐振环表面残余应力层的厚度约为60 μm~75 μm,与仿真结果80 μm 基本一致。 由此可见,采用本文提出的阶梯掩膜腐蚀方法可以较好的测出金属谐振子车削加工后的亚表面应力分布。

6 结论

本文建立了谐振子的切削加工模型,并仿真分析得到了不同切深下的谐振子表面残余应力层厚度;通过阶梯掩膜腐蚀的方法在谐振子的一个表面上获得不同深度下的亚表面,并测量和分析了不同亚表面下的残余应力分布规律,对进一步去除谐振子表面残余应力,提升圆柱壳体振动陀螺的性能具有较好的指导意义。