氧化钨纳米线修饰多孔硅结构的制备及NO2气敏性能研究∗

2019-03-26赵博硕强晓永周立伟

胡 明,秦 岳,赵博硕,强晓永,周立伟

(天津大学微电子学院,天津300072)

二氧化氮(NO2)是当前主要的空气污染物质之一,是酸雨、雾霾等极端污染天气的成因之一[1]。同时对人体健康有较大的危害性,会诱发呼吸道、心血管等疾病[2-3]。因此,在遏制NO2污染的工作中,对NO2进行高效检测是重要的一环。研究对NO2具有优良灵敏度和选择性的气敏材料及其传感器有着非常重要的应用价值。当前,基于新型气敏传感器微型化、集成化的发展趋势,减小材料尺寸、增强材料与集成工艺的制备兼容性以及降低材料工作温度都是气敏材料研究中的重点研究课题[4]。

多孔硅PS(Porous Silicon)是一种微纳尺度的硅基材料[5],除在医药、光致发光等诸多领域的应用外[6-7],还被应用于气敏传感领域。作为气敏材料,多孔硅具有极大的比表面积[8],能够吸附大量气体分子,从而具有探测多种气体如NO2、NH3、乙醇等的能力[9]。同时,与金属氧化物半导体(Metal Oxide,MOS)气敏材料通常高居100℃以上的工作温度相比[10],多孔硅的工作温度低至室温,其器件无需额外附加加热装置,从而能够减小器件面积、降低功耗,有利于器件的微型化。此外,硅基多孔硅材料与当前主流集成硅工艺兼容,有利于器件的集成化。因而,硅基多孔硅是一种理想的可微型化、可集成化的室温气敏材料,有着广阔的发展前景。目前,多孔硅气敏材料研究中主要面临其选择性差、灵敏度较低的问题,对其进行这两方面的研究改善是进行改性研究的重点方向[11]。

制备MOS复合结构气敏材料是近年来改性研究的关注热点之一[12]。国内外研究中已将多种不同的MOS气敏材料以一定物理或化学方法进行复合,从而形成修饰、担载等不同结构的复合材料[13-14],研究发现复合结构材料能够提高材料气敏灵敏度、改善材料气敏选择性[15]。然而相较不同MOS材料之间的复合,多孔硅与MOS材料复合以改性的制备难度较大,故在金属氧化物/多孔硅复合材料方向的研究较少。因此,实现金属氧化物/多孔硅复合材料的制备以有效改善多孔硅气敏性能具有重要的研究意义。

本工作中以双槽电化学腐蚀法制备N型多孔硅,通过热氧化金属钨膜的方法,成功在多孔硅顶部形成了氧化钨(WO3)纳米线的修饰结构,并制备成气敏传感器。文中通过SEM和XRD对材料形貌和成分进行了分析,研究了热氧化钨膜法的最佳工艺参数,并测试了不同实验参数下制备的传感器样品对NO2气体的室温探测性能。

1 实验材料与方法

1.1 材料制备

多孔硅材料由双槽电化学腐蚀法制备。制备中所用的硅片为天津市半导体研究所生产的N型(1 0 0)单晶硅片,电阻率 0.01 Ω·cm~0.02 Ω·cm。电化学腐蚀设备如图1所示,腐蚀槽被中间的夹具分为两个单槽,单晶硅片被固定在夹具中。两槽中设有铂电极,分别连接恒流稳压电源的正负极。腐蚀溶液为6.67%氢氟酸(HF),由天津市科密欧化学试剂有限公司生产的分析纯(AR)40%氢氟酸配置。电流通过此结构形成电极-腐蚀液-硅片-腐蚀液-电极的通路。实验中控制腐蚀电流密度恒定为90 mA/cm2,腐蚀时间 2 min。

修饰多孔硅的WO3纳米线由热氧化金属钨膜法制备。首先通过磁控溅射法在多孔硅表面沉积金属钨膜,溅射设备为DPS-Ⅲ型超高真空对靶磁控溅射镀膜机。溅射时真空室本体真空度为4×10-4Pa,工作压强为2 Pa,工作气体为氩气(Ar)。溅射靶材为99.95%高纯钨,溅射功率100 W,不同样品金属钨膜的溅射时间分别为1 min、2 min、3 min,样品基底不升温。然后,对已沉积钨膜的多孔硅样品进行两步热处理。第一步在GSL-1400X型可编程高温管式炉中进行高温热处理,以将多孔硅表面的钨薄膜转化形成氧化钨纳米线,工作气体为Ar,工作压强160 Pa,不同热处理温度的样品(600℃、650℃、700℃)的热处理升温速率均为5℃/min,保温时间均为2 h。经管式炉热处理的样品降至室温后再进行第二步热处理,以马弗炉进行400℃退火,退火时间1.5 h,升温速率2℃/min。

图1 双槽电化学腐蚀法制备多孔硅示意图

1.2 材料表征

本文中应用ZSISS MERLIN Compact型高分辨率场发射扫描电镜(FESEM)对材料样品进行表面形貌观察,应用Rigaku UltimaⅣ型X射线衍射仪(XRD)进行材料成分物相分析。多孔硅的孔隙率则由式(1)确定:

式中:P为多孔硅的孔隙率,m1为腐蚀前硅片质量,m2为腐蚀后多孔硅的质量,m3为去除多孔硅层后剩余质量。

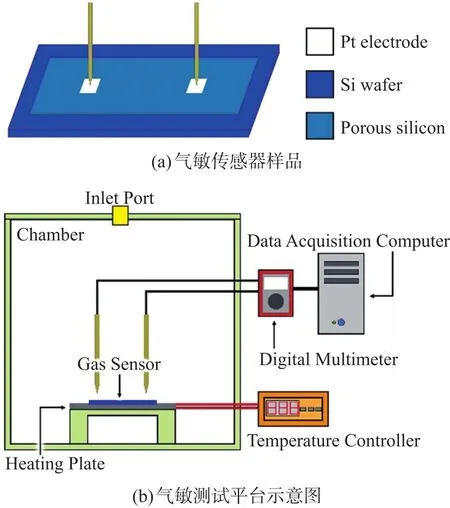

图2 气敏传感器样品与气敏测试平台示意图

1.3 器件制备和气敏表征

在WO3纳米线/多孔硅样品表面溅射沉积一对铂(Pt)方块电极以形成气敏传感器件,如图2(a)所示。溅射设备为JCP-200型高真空磁控溅射镀膜机,溅射本体真空度为4×10-4Pa,工作压强2 Pa,工作气体Ar。溅射靶材为99.95%高纯铂,溅射功率100 W,溅射时间2 min,样品基底不升温。方块电极尺寸2 mm×2 mm,两电极相距10 mm,厚度约100 nm。

气敏特性测试由实验室配置的气敏测试系统实现。测试系统如图2(b)所示,由容积为30 L的测试室、升温平台、温度控制装置、万用表(UT-70D)、计算机及相关的电路组件等构成。传感器件样品放置在升温平台上。测试室在非测试状态下与空气连通,测试时通入测试气体,其浓度基于静态配气法原理通过体积换算获得。通过该系统,能够记录样品在不同温度下对测试气体的动态响应,万用表每秒记录器件电阻变化值,将数据实时传输至计算机。测试中温度保持25℃,相对湿度为20%。

2 结果与分析

2.1 样品形貌与结构分析

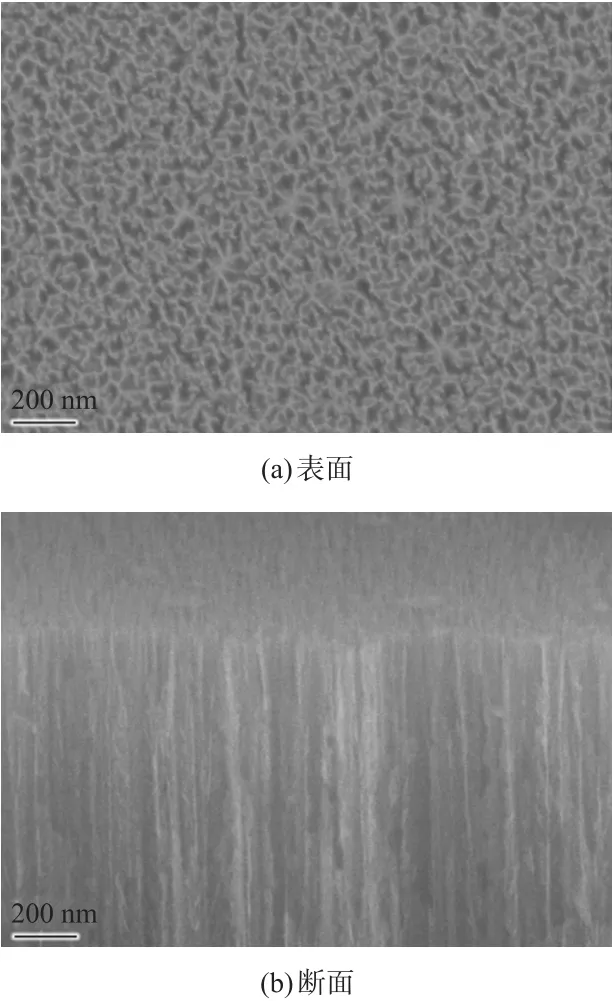

双槽电化学腐蚀法制备的多孔硅形貌如图3所示。多孔硅孔呈不规则多边形状,孔径为20 nm~40 nm,属于介孔尺寸(2 nm~50 nm),孔壁厚度约为10 nm。多孔硅层厚度1.9 μm,孔壁垂直于表面,具有较大长径比。按照式(1)测算所制备的多孔硅孔隙率为82%。

将多孔硅表面溅射了3 min钨膜的样品置于管式炉中进行不同温度的热处理,热处理后样品的SEM表面形貌如图4所示。图4(a)为600℃条件下热处理后的样品,可看出其表面金属钨膜氧化生成大量WO3纳米颗粒,堆积附着在多孔硅表面,遮挡覆盖了多孔硅的孔隙,不利于气体在多孔硅表面的吸附。在650℃和700℃条件下经过热处理后的样品分别如图4(b)和图4(c)所示,显示出多孔硅表面的金属钨膜已氧化生成为大量分散的WO3纳米线,与多孔硅形成了复合结构。SEM图显示,WO3单根纳米线长度约为200 nm~500 nm,直径约15 nm。分散的WO3纳米线不仅没有遮挡多孔硅的孔隙,反而由于其巨大的比表面积促进了气体在多孔硅表面的吸附,显著提高了材料的气敏特性。因此,650℃~700℃的热处理温度条件更有利于形成具有高灵敏度气体响应的WO3纳米线修饰多孔硅的复合结构。

图3 多孔硅SEM形貌图

图4 不同热处理温度下WO3/PS表面形貌SEM图

图5 不同热处理温度下样品XRD衍射图

对不同管式炉热处理温度下的WO3/PS样品进行了XRD分析,如图5所示。不同温度热处理下的样品XRD衍射图中,除多孔硅的衍射峰外,均表现出明显的WO3衍射峰,同时未观测到金属钨的衍射峰,说明经热氧化处理后,溅射的金属钨层已被完全氧化成WO3。不同热处理温度样品的WO3衍射峰对比表明:600℃下,样品衍射峰位置与JCPDS 85-0807对应,WO3为四方相,最强衍射峰位置2θ=23.86°,对应晶面(1 1 0)。650℃下,样品衍射峰位置与JCPDS 89-4480对应,WO3为正交相,最强衍射峰位置2θ=24.06°,对应晶面(2 0 0)。说明当热处理温度从600℃增至650℃时,WO3的物相结构由四方系转变为正交系,结合SEM图(图4(a)~图4(b))得知,在此温度区间内WO3纳米结构由纳米颗粒转变为纳米线。700℃热处理后,WO3衍射峰与650℃的相近,与JCPDS 89-4479卡片对应,最强衍射峰2θ=22.90°,对应晶面(0 0 2)。 在650℃至700℃的热处理温度区间内,随着温度升高,XRD中出现明显的(0 2 0)衍射峰,这表明当热处理温度达到700℃时,WO3纳米线在(0 2 0)方向得到了进一步生长。此外,由图4(b)与图4(c)的SEM图可看出,650℃热处理温度后多孔硅的孔隙较700℃热处理后的少,是由于经650℃热处理后还存在很多未形成纳米线的WO3颗粒覆盖在多孔硅表面。实验结果表明热处理温度为700℃时更有利于W膜生长为纳米线,是最佳的热处理温度。

图6 不同钨膜溅射时间样品SEM形貌图

当管式炉热处理温度固定为700℃时,不同钨膜溅射时间的WO3/PS样品的SEM形貌如图6所示。可看出,随着钨膜溅射时间增长,WO3纳米线的密集程度逐渐增加,1 min钨膜溅射时间的样品(简称1 min样品)表面的WO3纳米线比较稀疏,而2 min样品表面纳米线显著增加,3 min样品表面的WO3纳米线则更为密集。但相比1 min和2 min样品,3 min样品的表面多孔硅孔隙有所减少,显然是由于溅射时间长,多孔硅表面沉积的钨薄膜比较厚,经过热氧化处理即使生成了较多的WO3纳米线,但仍然有相当部分被氧化生成的WO3膜或颗粒覆盖在多孔硅表面,遮挡了其孔隙。因此优选W膜的沉积时间控制其厚度是重要因素。

2.2 气敏性能分析

图7是不同钨膜溅射时间形成的WO3纳米线/多孔硅气敏传感器样品对于2×10-6NO2的动态Ra/Rg曲线。其中,Ra是样品在空气中的电阻,Rg是样品在NO2测试环境中的电阻。未经WO3修饰的单纯多孔硅样品吸附NO2时电阻值上升,脱附时电阻值下降,表现为N型气敏响应类型。而WO3纳米线/多孔硅样品接触NO2时则表现出电阻值下降,脱离NO2环境时电阻值上升恢复,表明WO3纳米线修饰后的多孔硅样品对NO2表现出反型的P型响应特性。这是由于WO3纳米线修饰多孔硅形成了WO3/Si异质结,产生异质结效应使得样品响应反型。

图7 不同钨膜溅射时间样品对2×10-6NO2的动态响应图

钨膜溅射时间分别为2 min、3 min的WO3纳米线/多孔硅样品在NO2浓度为2×10-6的环境下与多孔硅的响应恢复时间基本一致,响应时间约为40 s,恢复时间约为85 s。而钨膜溅射时间为1 min的样品响应恢复较快,响应时间为27 s,恢复时间则为75 s。 同时,1 min 样品在 2×10-6NO2下有最高的灵敏度,灵敏度(Sensitivity,S)由Ra和 Rg的比值确定,如式(2)、式(3)所示:

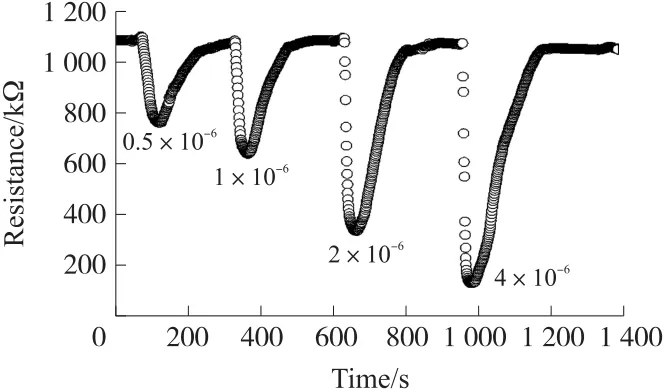

如图8所示,1 min钨膜溅射时间的样品在0.5×10-6~4×10-6浓度的 NO2环境下表现出良好的响应恢复特性,样品在脱离NO2环境后,其电阻值能较快恢复到初始电阻。对于不同浓度的NO2气体,其响应程度随NO2浓度上升而上升,且能够探测较低浓度的NO2气体。因此,在多孔硅表面溅射沉积钨薄膜时间为1 min的样品在室温下表现出良好的NO2探测能力。

图8 1 min钨膜溅射时间的样品对不同浓度NO2的动态响应图

图9 显示出不同钨膜溅射时间的WO3/PS样品在 0.5×10-6~4×10-6NO2下稳定的 NO2探测能力,样品的灵敏度均随NO2浓度升高而升高。在不同NO2浓度下,1 min钨膜溅射时间的样品均表现出良好的灵敏度。在 4×10-6NO2条件下,其灵敏度(8.64)达到了未修饰多孔硅(1.49)的5.8倍。2 min样品同样相对多孔硅的灵敏度有所提升,但其提升幅度相对1 min样品较低。3 min样品则表现较低的灵敏度特性,与多孔硅相当。这表明,1 min是最佳钨膜溅射时间条件,在此条件下制备的复合结构材料对NO2有最高灵敏度。如前所述,3 min钨膜溅射时间样品由于膜层较厚表面未生长为纳米线的WO3遮挡了多孔硅的部分孔隙,使得多孔硅吸附气体的有效面积减小,其不利影响大于复合结构对多孔硅气敏性能的提升,因而表现出较低的灵敏度。

图9 不同溅射时间样品对NO2灵敏度折线图

图10 1 min溅射时间样品对不同气体的选择性

图10 是1 min钨膜溅射时间的样品对多种不同气体在室温下选择性的测试结果。表明1 min样品相对多孔硅的气敏性能有所提升,其对多种气体的灵敏度均高于多孔硅,尤为对NO2的灵敏度提升最为显著,对4×10-6NO2气体的灵敏度远高于测试的其他气体,表现出对NO2气体良好的选择性。

3 结论

通过高温热处理氧化钨膜法能够在多孔硅顶部形成WO3纳米线,构成WO3纳米线/多孔硅结构。热处理温度为700℃是最佳的WO3纳米线生长温度,此温度下增加钨膜溅射时间能够增大多孔硅表面WO3纳米线生长密度。N型多孔硅经WO3纳米线修饰后,对NO2表现反型的P型气敏响应特性。多孔硅表面钨膜沉积时间是影响复合结构气敏性能的重要因素。实验中溅射钨膜最佳时长为1 min所制备的WO3纳米线/多孔硅传感器样品对NO2气体表现出最佳的灵敏度和选择性,对4×10-6NO2气体灵敏度达到了8.64,是修饰前多孔硅相同条件下灵敏度的5.8倍,同时响应恢复速度也相较多孔硅有所提升。