长碳链聚酰胺1012弹性体的合成与表征

2019-03-26许冬峰冯新星张卫东

许冬峰,冯新星,张卫东,潘 凯*

(1.北京化工大学材料科学与工程学院,北京 100029;2. 军事科学院系统工程研究院军需工程技术研究所,北京100010; 3.泰安市龙腾高分子材料有限公司,山东 泰安,271025)

0 前言

聚酰胺弹性体[1-2]是一类热塑性弹性体,其由聚酰胺硬段与聚醚或聚酯软段组成,通过调节软硬段的相对分子质量、种类及二者的相对含量,可以获得性能不同的聚酰胺弹性体。聚酰胺弹性体在常温下是微相分离的结构,高温下软硬段又可以相互混合,呈现一定的热加工性能;其中硬段赋予材料优异的力学性能,决定弹性体的熔点、密度及化学稳定性等,软段赋予材料较好的弹性,决定弹性体的低温特性、亲水性及抗静电性等。

长碳链聚酰胺弹性体[3]结合了长碳链聚酰胺[4-5]与弹性体的双重优势,具有原料来源广、吸水率低、低温冲击性好、加工性能优异等特点,已经成为汽车、航空航天、体育用品、电子机械、渗透分离[6-7]等领域不可或缺的高附加值材料。

聚酰胺弹性体研究较多的是PA6系[8-9]、66系[10]、11系[11]与12系[12-13]弹性体。但PA6与聚酰胺66系弹性体合成过程相对复杂,合成温度较高,产品的吸水率较高等,限制了其应用。而基于PA11与PA12的弹性体,由于PA11与PA12单体合成复杂,其合成技术与市场状况等基本上被国外垄断,国内的研究尚处在发展阶段。考虑到长碳链聚酰胺其酰胺键密度较低、吸水率低、分子链柔韧性好等的优势,对长碳链聚酰胺弹性体的研究很有必要。对长碳链聚酰胺弹性体的研究,相关的报道有PA1212-b-聚乙二醇(PEG)嵌段共聚物[14]、PA610与聚乙二醇嵌段共聚物[15]等,但这些长碳链聚酰胺弹性体在聚合工艺、结构与性能等方面的研究仍有待深入。

本文以十二碳二元酸和癸二胺为原料,首先合成了羧基封端的PA1012预聚物,然后通过控制温度与压力等条件,与聚四氢呋喃醚二醇共聚,合成了PA1012-PTMG弹性体;同时通过改变合成过程中相关条件,合成了3种不同牌号的弹性体,并且对这3种牌号弹性体进行了小规模的生产。该方法合成原料来源较广,反应过程容易控制,生产成本低。

1 实验部分

1.1 主要原料

癸二胺,优质品,山东四强化工集团有限公司;

十二碳二元酸,优质品,济南佰科化工有限公司;

聚四氢呋喃醚二醇,PTMG2000,工业级,济宁华凯树脂有限公司;

N,N-二甲基甲酰胺、四氢呋喃、二氯甲烷、无水甲酸、冰醋酸、正己烷、丙酮、甲苯、乙醇、二甲基亚砜、N-甲基吡咯烷酮,分析纯,北京百灵威科技有限公司。

1.2 主要设备及仪器

高压反应釜,CJK2,威海新元化工机械有限公司;

塑料注射成型机,HTF120X2,宁波海天集团股份有限公司;

电子万能试验机,WDW-20KN,北京中航时代仪器设备有限公司;

邵氏硬度计,LX-D,北京沃威科技有限公司;

傅里叶变换红外光谱仪(FTIR),IS5,赛默飞世尔科技(中国)有限公司;

广角X射线衍射仪(WXRD),XRD-6000,日本岛津公司;

热分析仪(TG/DSC),Setsysevoiution,SETARAM公司。

1.3 样品制备

PA1012预聚物的合成:将十二碳二元酸与乙醇按一定的质量比(1∶4~1∶6)加入到三口烧瓶中,并水浴加热搅拌,待其完全溶解后,再加入癸二胺(摩尔量与十二碳二元酸大致相同)的乙醇溶液(质量比为1∶1.5~1∶2),不断搅拌,升温到65~70 ℃左右,保持一定的时间,观察现象;一段时间后,观察到烧瓶内有白色混浊现象,此时用电子pH计测试反应后溶液的pH值,此条件下根据pH的大小,调节溶液pH值范围为6.8~7.5;达到要求后,停止加热,将溶液冷却到一定的温度后抽滤,把抽滤后得到的白色粉末放置在真空烘箱中干燥至少10 h,即可得到PA1012盐;将PA1012盐与少量的十二碳二元酸(摩尔比为1∶0.1)加入到CJK2型高压反应釜中,使用真空泵抽真空后,再充入氮气,循环5次后用氮气置换出釜内的空气,保持釜内具有一定的真空度;此时开始加热,升温至180 ℃后开始搅拌,继续升温到220 ℃左右,此时釜内的压力达到1.2~1.8 MPa,保压30~40 min后缓慢放气,而且保持反应釜内的温度缓慢上升;2.5~3 h后温度升到240 ℃左右,把压力降至为常压状态,最后再在此条件下反应约40~60 min,充入一定量的氮气后出料,即得到了羧基封端的PA1012预聚物;

PA1012-PTMG弹性体的合成:将上述合成的PA1012预聚物和PTMG按照摩尔比1∶4~1∶5的比例加入CJK2型高压反应釜内,通入一定量的氮气置换釜内的空气,重复5次,保持一定的真空度;此时开始加热,升温至190 ℃后开启搅拌,继续升温至230 ℃左右,保持2 h后,缓慢释放釜内压力;再继续升温至250 ℃左右,对反应抽真空使釜内压力降至1 kPa左右,在此压力下继续反应2 h后,停止加热,再次通入氮气至大气压,打开出料口,出料并切粒。

1.4 性能测试与结构表征

FTIR分析:PA1012-PTMG弹性体溶解在甲酸中,通过溶液蒸发成膜,成膜后的样品在真空烘箱中干燥10 h,测试范围为4 000~500 cm-1;

WXRD分析:对弹性体颗粒进行测试,扫描范围为5 °~50 °,CuKα辐射,λ=0.154 nm;

TG测试:取5~10 mg样品,在氮气气氛下,温度范围为室温~800 ℃,升温速率为10 ℃/min;

DSC测试:取5~10 mg样品,在氮气气氛条件下,先从室温至220 ℃,保持3~5 min,再降至室温,停留2 min,再次升温到220 ℃,记录二次升温曲线,升温与降温速率均为10 ℃/min;

力学性能测试:弹性体颗粒样品先在真空干燥箱中70 ℃干燥10 h,再利用塑料注射成型机制备供力学测试的样条,并用电子万能试验机进行拉伸、弯曲测试;其中拉伸性能测试采用GB 1040.1—2006的方法,拉伸速率为 20 mm/min;弯曲性能测试采用GB 9341—2008的方法,施加载荷速度为3 mm/min;

邵氏硬度按GB/T 2411—2008进行测试;

溶解性测试:对弹性体样品分别溶在多种溶剂中,在常温下进行搅拌溶解,溶解至少8 h后分析其溶解性能。

2 结果与讨论

2.1 FTIR分析

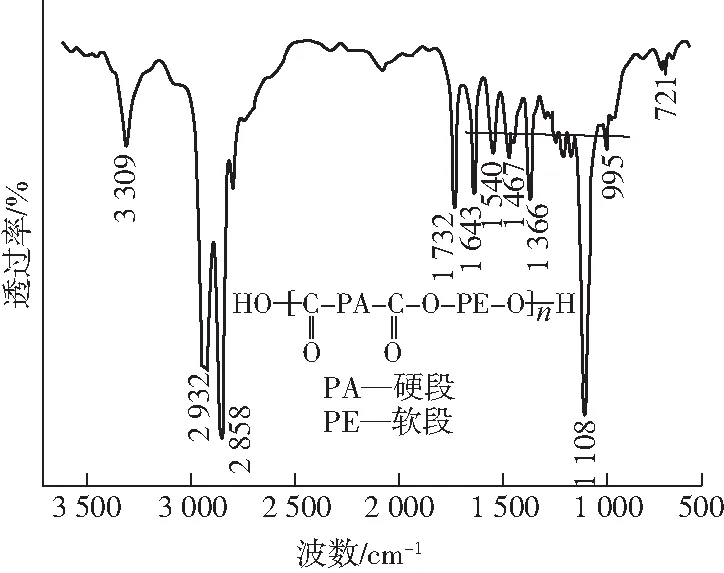

图1 PA1012-PTMG弹性体的FTIR谱图Fig.1 FTIR spectra of PA1012-PTMG elastomer

(1)

式中E——嵌段聚合物中软段的摩尔百分含量

H1108——醚键基于图1中横线的相对高度

H1643——羰基键基于图1中横线的相对高度

其中图1中为合成嵌段共聚物的结构分子式,PA代表硬段,PE代表软段。根据式(1)可以大致计算出软段/硬段的摩尔含量之比为8∶2。

2.2 WXRD分析

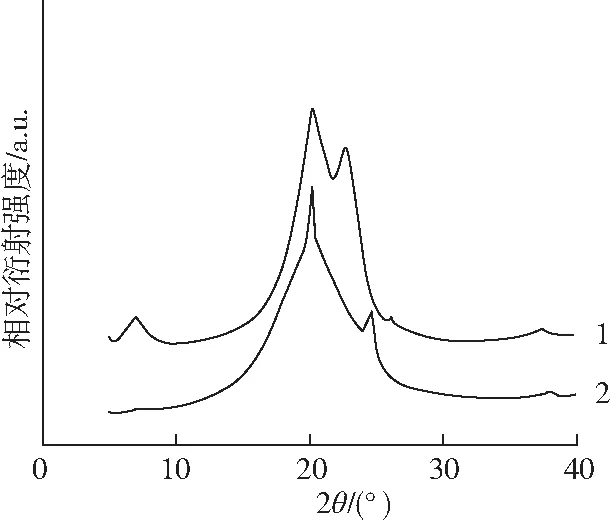

1—PA1012 2—PA1012-PTMG弹性体图2 PA1012与PA1012-PTMG弹性体的WAXD谱图Fig.2 WAXD patterns of PA1012 and PA1012-PTMG elastomer

图2为合成的PA1012与PA1012-PTMG弹性体的WXRD谱图。从图2可以看出,PA1012存在2种晶型:α晶型和β晶型,即在2θ=20.3 °附近的峰为PA1012的特征α晶型,在2θ=23 °附近的峰为PA1012的特征β晶型;同时还看到在2θ=6.9 °附近存在一微小的结晶峰,这可能是在合成中引入了杂质,此杂质存在一定的结晶性。PA1012-PTMG弹性体也存在2种晶型:α晶型和β晶型;但引入PTMG软段后,PA1012的α晶型位置没有改变,可结晶峰变得更加尖锐,同时β晶型的位置却出现在2θ=24.5 °附近,β晶型对应的峰变小。这是由于PTMG的引入一定程度上破坏了PA1012原来分子链的规整性,使其分子链产生了新的规整排列,促进了PA1012 α晶型的生长,使β晶型部分转变为α晶型,同时加上PTMG的微小结晶,导致β晶型的位置产生微小的偏移。综合图2可以得出,软段的引入引起了硬段晶型的改变,导致弹性体对应WXRD的结晶峰跨度变宽,表明软段的引入使共聚物存在一定的微相分离,使得弹性体的结晶程度与硬段相比下降。

2.3 热性能分析

图3所示为PA1012与PA1012-PTMG弹性体对应的DSC二次升温曲线。可以看出,PA1012的熔融温度约为191.3 ℃,PA1012-PTMG弹性体的熔融温度约为183.04 ℃。共聚物中由于软段PTMG的引入,一定程度上破坏了硬段分子链的规整性,导致硬段的结晶度有所下降,再加上软段的结晶程度不高,从而导致合成的弹性体熔融温度有所下降。

1—PA1012 2—PA1012-PTMG弹性体图3 PA1012与PA1012-PTMG弹性体的DSC曲线Fig.3 DSC curves of the PA1012 and PA1012-PTMG elastomer

图4为PA1012-PTMG弹性体的热失重曲线与微商热重(TG-DTG)曲线。从图中可以看出,初始热分解温度为400 ℃左右,这是由于水分的热解;失重为50 %时,热解温度为421.69 ℃,这中间存在酯键与醚键等的热解。从DTG曲线上可以看出,最大的热分解速率为426.49 ℃,同时从热失重曲线可PA1012-PTMG弹性体完全热解的温度为500 ℃左右,由此表明该弹性体的热稳定性较好。

图4 PA1012-PTMG弹性体的TG-DTG曲线Fig.4 TG-DTG curves of the synthesized PA1012-PTMG elastomer

2.4 力学性能分析

通过改变软段与硬段含量的摩尔量之比,合成了3种不同牌号的PA1012-PTMG弹性体。3种牌号弹性体的硬段摩尔含量分别占整个嵌段共聚物摩尔量的20 %、30 %、50 %,分别记为TPAE20、TPAE30、TPAE50。从表1可以看出,随着硬段PA1012含量的增加,合成的共聚物的拉伸强度、拉伸模量、弯曲强度、弯曲模量均提高,同时肖氏硬度也从20.7增加到40.9。以上结果表明,硬段可以给共聚物带来一些力学性能上的改变,这是由于PA1012是结晶性聚合物,共聚物中随着硬段含量的增加,其结晶微区有所改善,处于物理交联点微区的结晶能力提高,导致合成共聚物的力学性能有所提高。拉伸、弯曲强度提高的同时,其断裂伸长率却下降,但仍然具有很高的断裂伸长率,表明属于韧性材料。

表1 合成的3种牌号热塑性弹性体的力学性能Tab.1 Mechanical properties of the three kinds of synthesized TPAEs

表2列出了市售的法国阿科玛的Pebax®与德国赢创Vestamid E等产品的性能。通过对比可以看出,上述合成的3种不同牌号的弹性体与这些产品的拉伸强度有一定的可比性,断裂伸长率与Pebax®和Vestamid E相比具有一定的优势。

2.5 溶解性分析

表3为合成的3种不同软硬段含量弹性体的溶解性测试结果。可以看出,软硬段含量的改变,并没有改变合成的嵌段共聚物的溶解性能力。从而得知,合成的TPAE对大多数常用溶剂具有很好的耐溶解性,只

表2 几种Pebax®和Vestamid E弹性体的性能Tab.2 Properties of the Pebax®and Vestamid E series elastomer

注:数据来源于网络:www.arkema.com.cn;www.zhaosuliao.com。

表3 3种热塑性弹性体在不同溶剂中的溶解性Tab.3 Dissolving capacity of the three kinds of synthesized TPAEs in different solvents

注:×—不可溶;√—可溶。

有在无水甲酸与冰醋酸等酸性溶剂中才可以完全溶解,故而合成的弹性体表现出一定的耐溶剂性。

3 结论

(1)PA1012与PTMG熔融嵌段共聚合,合成了TPAE,通过改变软硬段含量制备了3种不同牌号的PA1012-PTMG弹性体;

(2)合成的PA1012-PTMG弹性体具有较高的熔点(>180 ℃)与较高的最大热分解温度(>420 ℃),力学性能与耐溶剂性能优异,兼具塑料的加工特性与弹性体的柔韧性,是一种性能优异的热塑性弹性体;

(4)制备的长碳链聚酰胺1012弹性体与市场上的法国阿科玛Pebax®系列产品、德国赢创Vestamid E系列弹性体相比在断裂伸长率、熔融温度上有一定优势,有望打破国外在该领域的垄断。