突出风险隧道安全避险措施应用效果分析研究

2019-03-26米万升

米万升

(中铁十七局集团有限公司 山西太原 030006)

1 概述

1.1 隧址区地质构造

新建叙永至毕节铁路(川滇段)重要节点工程欧家湾隧道位于云贵黔三省交界地段,行政划分隶属于云南省昭通市威信县。该隧道段内上覆土层为第四系残坡积层粉质黏土、角砾土、碎块石土;下伏基岩分别为三叠系下统飞仙关组(T1f)、二叠系上统龙潭+长兴组(P2l+c)、二叠系下统栖霞+茅口组(P1q+m)、二叠系下统梁山组(P1l)、志留系中统韩家店群(S1-2hn)。隧区内主要含煤建造为砂质泥岩、页岩、泥岩夹砂岩及煤层(P2l),地层厚度120~180m,其间含煤11~31层,煤层总厚度2~6 m,含可采煤层2~3层(C1煤层),单层厚度为1~2.3 m,位于龙潭组上部,距长兴组底部5~37 m。除此外该建造局部含可采煤层1~2层(C2煤层),煤层单层厚度约为0.2~0.5 m,位于龙潭组下部。根据深孔DZ-EJWS深-01#揭露显示C1煤层厚度为1.3~2.3 m。

1.2 C1煤层及瓦斯赋存情况

欧家湾隧道全长1 895 m,最大埋深326 m,洞身左侧250 m、右侧260 m范围内分别为威信县田沟头煤矿与威信县桥上煤矿旧址(均已封井),里程D1K213+570~D1K213+985段穿越煤系地层,属具有煤与瓦斯突出危险性段落[1]。本次研究主要针对掌子面揭穿C1煤层展开。

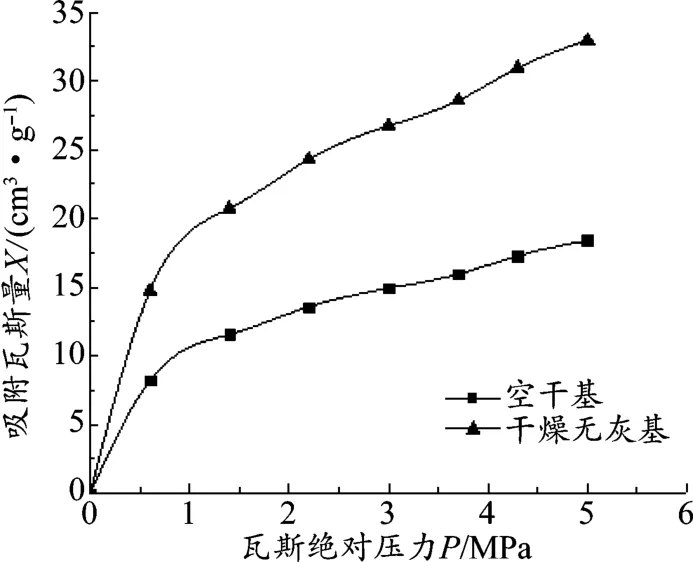

经过HSP、超前钻孔、加深炮孔等超前地质预报手段结合掌子面区域(与煤层法距10 m)与局部(与煤层法距5 m)钻进预测孔(探煤孔)施作及地质罗盘仪现场测试出露煤层倾角,C1煤层走向为北偏东56.8°,与隧道轴线的交角为 57.2°,倾角为 21°,向大里程方向倾斜(故本次揭煤属反向揭煤)。煤层平均厚度为2.3 m,且煤层分布不连续,最大达到4.4 m,夹有2~3层软弱薄矸,具体参数见表1。局部探测掌子面钻孔采用WTC瓦斯突出参数检测仪测得湿煤样瓦斯解吸指标K1值最高0.93 mL/g·min1/2,Δh2值最高为558 ppm,超过《防治煤与瓦斯突出规定》中湿煤样K1≤0.4临界值的规定[2],具有煤与瓦斯突出风险,其朗格缪尔关系曲线[3]见图1。

图1 C1煤层吸附瓦斯量与瓦斯绝对压力朗格缪尔关系曲线

1.3 施工风险

过煤段施工存在如下风险[4]:(1)煤与瓦斯突出,掌子面局部探测孔检测K1值超标,在石门揭煤施工中存在煤与瓦斯突出风险;(2)瓦斯超限事故;(3)瓦斯爆炸及燃烧;(4)煤尘/扬尘爆炸;(5)有毒有害气体如CO、H2S等威胁施工人员生命安全。

2 施工技术改进措施

(1)加强超前支护

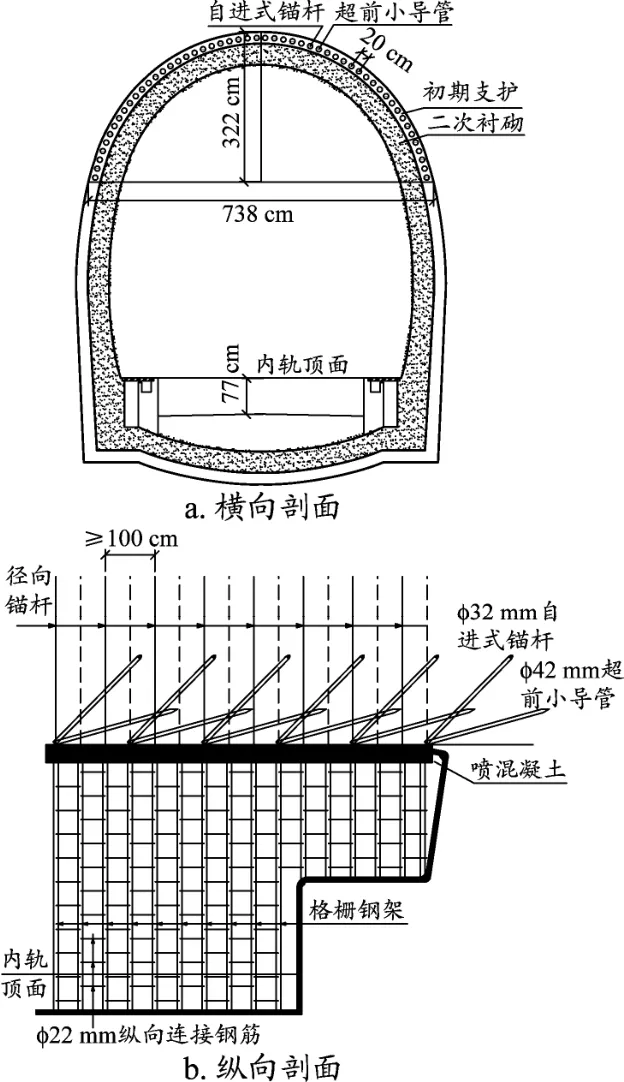

穿越煤层段煤质软、岩体破碎,尤其是随着开挖掌子面煤层到达拱部时,为避免煤/岩塌落掉块形成空腔发生瓦斯集聚引发安全事故,采取Ø42 mm超前支护小导管与Ø32 mm自进式锚杆交错打设的方法,环向间距由0.4 m变更为0.2 m。因本次揭煤属反向揭煤,故超前支护穿越煤层前后各延伸5 m,每环52根(26根超前小导管、26根自进式锚杆),纵向间距2.4 m,导管长3.5 m,纵向搭接长度不小于1.0 m。超前支护小导管外插角为10°~15°,自进式锚杆外插角为45°(见图2)。

图2 加强超前支护断面

施作过程中,自进式锚杆注浆浆液充满钻孔及周围裂隙,固结四周破碎煤/岩体。大角度外插角确保穿透岩层,杆尾垫板紧贴岩面,给予锚杆预紧力,将岩层“拉紧”形成“整体较稳定拱”;超前小导管外插角、注浆要达到标准要求,托住自进式锚杆固结完整的岩层体不形成塌腔。

(2)初期支护

初期支护技术改进措施主要在拱架各单元连接处全部采用螺栓连接方式。拱架进洞前在连接处焊接打有螺栓连接孔的角钢,采用螺栓拼接拱架,避免动火焊接;锁脚锚杆进洞前将一端加工为弯钩状,且在拱架立柱锁脚锚杆处焊接钢管套筒,套筒与拱架立柱方向及岩面垂直。打设时锁脚锚杆钢筋穿过套筒,弯钩钩紧套筒外壁,根据掌子面及两帮出露的煤层角度调整锁脚锚杆打设角度,避免锁脚锚杆与煤/岩层顺层。

钢筋网片挂设时亦采用绞丝搭接,且用铁丝与纵向连接筋、环向系统锚杆连接紧固,加大密度保证连接质量且避免动火焊接。

(3)仰拱二次衬砌钢筋绑扎多弯卡件

仰拱二衬钢筋绑扎过程中定位卡件严禁动火焊接。采用自行研制的由Ø10HRB400钢筋冷弯制成的多弯卡件固定钢结构主筋且精准确定钢筋间距;多弯卡件将里外纵向筋与环向筋固定,弯钩处采用绞丝连接稳固,确保施工质量。

(4)机械车辆防爆改装

施工机械车辆防爆改装原则[5]是通过控制明火、降低排气温度及控制机体表面整体温度达到防爆要求,包括装载机、挖掘机、出渣运输车辆、混凝土运输车辆等,对发动机尾气进行处理,彻底消除排气火焰,同时降低排气温度。发动机温度较高部位使用隔热材料包裹,与外界隔离。改装包括照明、启动、发电机、蓄电池、控制器在内的电气系统,消除电气系统明火与外界接触的可能性[6]。增加瓦斯监控预警装置,当瓦斯浓度超限时预警装置控制机械车辆自动熄火并发出声光报警提醒驾驶人员迅速撤离。

3 石门揭煤过程中煤矿安全避险措施应用及效果分析

欧家湾隧道属于反向揭煤,因现场钻孔测试其K1、Δh2值具有煤与瓦斯突出风险,因此根据《防治煤与瓦斯突出规定》中的“四位一体”理念进行石门揭煤防突工作[7]。

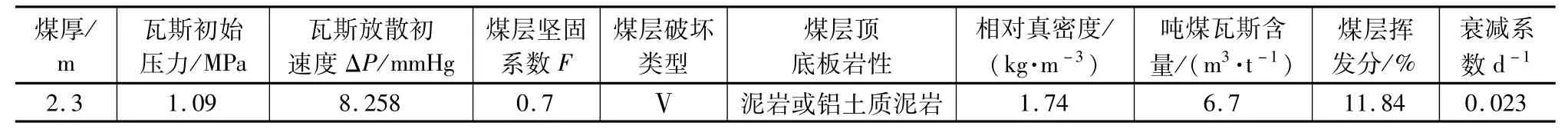

表1 C1煤层赋存及瓦斯参数统计

3.1 石门揭煤

石门揭煤施工过程从掌子面距离煤层法距10 m处开始,进行区域突出危险性预测,钻孔取煤样送检,化验结果显示无区域突出危险性;掌子面开挖推进至距离煤层法距5 m处,进行局部突出危险性预测,使用WTC瓦斯突出参数仪现场检测K1值与Δh2值,结果显示具有煤与瓦斯突出危险性。因此,进行防突措施施作,在经过瓦斯抽放与排放方案比选后,采用钻设瓦斯排放孔对瓦斯进行自然排放。经过一定时间的自然排放期,打设检验孔检验煤样K1值对防突措施效果进行检验,显示低于突出临界值。掌子面上下台阶法施工分别推进至距煤层法距1.5m处进行突出危险性最终验证,依然采用K1值作为判断指标,验证无突出危险性后,适当加深炮孔下台阶一次性揭露煤层,至此石门揭煤防突措施实施完成[8]。

3.2 煤矿安全避险系统应用及效果分析

3.2.1 安全避险系统

在石门揭煤流程实施全过程中,隧道内参考煤矿井下安全避险系统设置了避险系统,包括监测监控、人员定位、压风自救、供水施救、通信联络,并根据实际情况增设水幕降尘系统。由于掌子面距离洞口300 m左右,且在距离掌子面20 m处及朝向洞口方向具有1处大避车洞、4处小避车洞,可作为临时紧急避险硐室,故未再设置逃生舱体。

(1)监测监控系统

设置隧道外监测中控平台及隧道内监控分站,KJ90N监控系统软件一套,KJ90-F16(C)监控分站3台,配置双主机、双回路电源,24 h不间断采集隧道内掌子面、二次衬砌台车处的CH4、H2S、CO气体浓度及洞口处总回风流的风速及CH4浓度,浓度超标时声光报警。除此外配以瓦检人员人工检测,频次1次/2 h,重点对隧道内掌子面拱顶、两侧拱腰、两侧拱脚、两侧边墙、两侧边墙脚处及岩面断面凹凸变化处、硐室、二次衬砌台车端头、距洞口20 m处总回风流的瓦斯浓度实行24 h不间断检测。

(2)人员定位系统

通过在施工人员佩戴的安全帽上增加GPS定位传感器,该传感器中包含KJ128A-K1标识卡,储存安全帽所属人员的姓名、所属部门、职务、从事工种信息,在隧道口安设有人员定位电子记录显示牌板,实时显示进出洞人员名单以及时间,做到隧道内作业人员的动态掌握,且该装置上有指示灯和紧急呼救按钮,在危险情况下可以采取主动呼救。

(3)压风自救系统

矿用杆式压风自救器系统,型号为ZY-J,根据现场最多施工人员数量配置于距离掌子面15 m左右的大避车洞处,位置显眼,操作简易。此外在掌子面台车上挂设有根据掌子面最多施工人数配备的单人便携式自救器[9]。

(4)通信联络系统

欧家湾隧道洞内外通信联络采用防爆对讲机,具体型号为Hytera(海能达)PD780,数量6台。该型对讲机具有大屏幕显示屏与数字键盘,可插卡通话、编辑发送信息,采用双时隙技术,信道倍增,有效距离3 000 m,防爆与非防爆频段可调[10]。

(5)供水自救与水幕降尘系统

水幕降尘系统与供水自救系统采用同一条管路,从洞外直接引入,安设在距离洞口20 m处和隧道内掌子面附近位置,随着掌子面推进及时接长,管路每隔10 m处设置有出水阀门用于供水自救。水幕降尘管路置于隧道拱部,安设有喷头的软管,人工控制,目的是通过水幕隔离隧道内的煤尘、粉尘的逸散,并在掌子面爆破后开启,对渣堆进行喷淋,减小出渣时机械与岩块碰撞产生火花的几率,防止引起煤尘/粉尘爆炸事故[11]。

3.2.2 应用效果分析

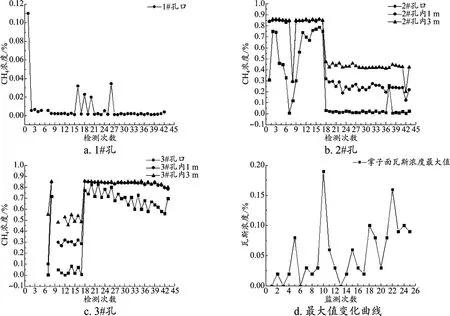

上述安全避险系统安设后应用成效明显,尤其瓦斯监控监测系统[12],不仅多次及时监测到CH4气体超限并自动启动瓦斯安闭锁装置,切断洞内电源,声光报警提示值班人员增大风机档位,主动发现危险并及时消除,而且对实时检测的数据形成曲线,便于寻找洞内瓦斯浓度变化规律,从而针对性制定措施。

自动监测系统设定的掌子面风流中瓦斯浓度安全限值为0.5%,从图3中可以看到所选取的钻孔孔口瓦斯浓度超限次数较多,且很多数值位于临界值上下。若依靠人工,如此密集的检测频率难度大、成本高且误差较大,故采用自动监测监控系统能够准确、实时、高效率、低成本地达到预期监测效果。

图3 石门揭煤钻孔瓦斯浓度变化曲线

4 结束语

(1)施工技术改进措施主要在加强超前支护及初期支护拱架、锚杆、连接筋相互之间的连接方式和二次衬砌和仰拱钢筋绑扎定位卡具方式、洞内施工机械车辆防爆改装等方面作出改进。注浆自进式锚杆确保掌子面前方松散围岩能够“固结住、拉的紧”,加长加密超前小导管确保能够“托得住”围岩;初支施作、车辆改装严格杜绝火源产生。

(2)参照井下安全避险系统建立的煤与瓦斯突出隧道安全除险系统在实际应用中运行效果良好,重点是瓦斯自动监测监控系统,应用效果明显,数据监测及时准确,极大程度保障了石门揭煤施工的安全进行且数据存储功能有利于后期进行分析总结。