台阶式瓦斯排放技术在C1煤层中的应用

2019-03-26姜游

姜 游

(中铁十七局集团第一工程有限公司 山东青岛 266555)

1 工程概况

欧家湾隧道全长1 895 m,最大埋深约326 m,为单线隧道,设计为11.1‰的单面上坡。隧区属低、中山侵蚀地貌,地形连绵起伏,陡峻,沟壑、谷溪纵横,洞身主要穿越三叠系下统飞仙关组(T1f)、二叠系上统龙潭+长兴组(P2l+c)、二叠系下统栖霞+茅口组(P1q+m)、二叠系下统梁山组(P1l)。岩性为泥质砂岩、砂质泥岩、砂岩、泥岩及灰岩等。隧道施工时有遇岩溶暗河、涌水涌泥的可能性。不良地质为煤层瓦斯、岩溶、仰坡顺层。隧道施工有可能遇煤与瓦斯突出的问题,煤尘有爆炸性、煤自燃倾向性,为高瓦斯隧道,对隧道施工有较大影响。

2 C1煤层瓦斯状况

2.1 C1煤层赋存与瓦斯参数状况

根据欧家湾隧道设计资料,线路穿越二叠系煤系地层,该地层约有7~10层煤,厚薄不一,其中可采煤层两层,均位于龙潭组上部。隧道布置勘探地质探孔3个,其中一号探孔揭示两层煤:第一层在深度140.7~141.2 m范围,厚度约为0.5 m(C1);第二层在深度141.88~143.18 m范围,厚度约为1.3 m(C1)。二号探孔揭示两层煤:第一层在深度146.9~148.2 m范围,厚度1.3 m(C1);第二层在深度227~227.5 m范围,厚度约为0.5 m(C2)。三号孔揭示三层煤:第一层在深度132.7~135 m范围,厚度2.3 m(C1);第二层在深度135.6~135.9 m范围,厚度0.3 m(C1);第三层在深度137.6~139 m范围,厚度约为1.4 m(C1)。

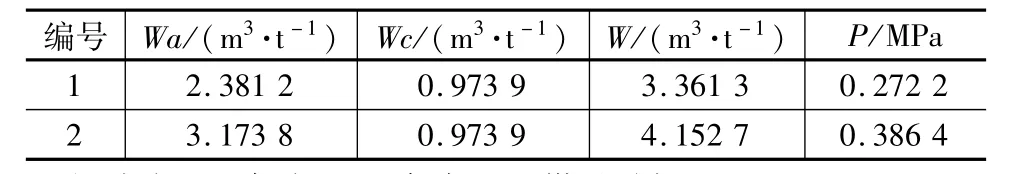

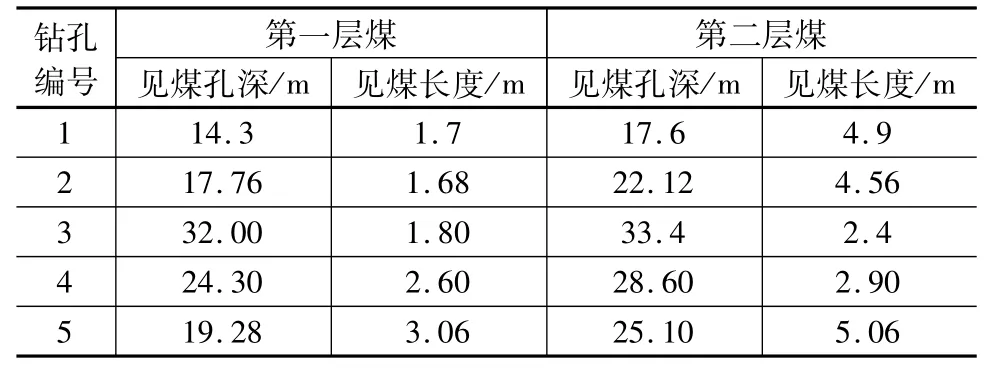

该隧道施工至310 m时,超前地质探孔发现煤层瓦斯,成功探测到C1煤层。以煤矿石门揭煤的“四位一体”为基础[1],对煤层取样进行瓦斯含量等参数测定。赋存状况和瓦斯参数见表1。

表1 C1煤层赋存状况

2.2 区域突出危险性类型

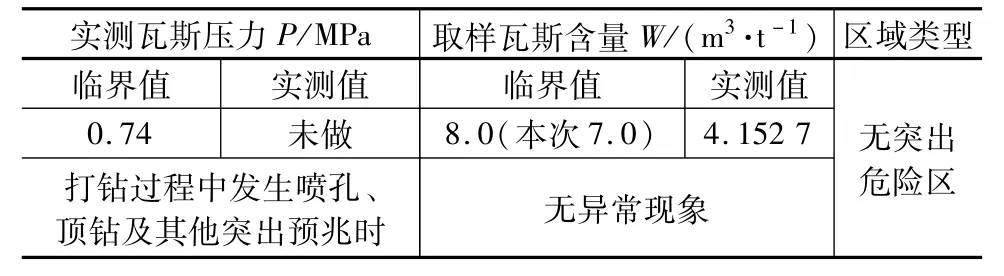

根据《防突规定》和C1煤层区域取样化验的结果分析,C1煤层瓦斯含量未超过临界值,该区域划为无突出危险性区。分析比较见表2。

表2 取样分析煤层瓦斯参数预测区域类型

根据《防突规定》和欧家湾揭煤施工安全专项方案,结合C1煤层区域预测结果为区域无突出危险区,可不采取区域防突措施,直接进行掌子面局部防突措施。

按《防突规定》煤层厚度≤0.3 m时,可直接采取远距离爆破揭开煤层;煤层厚度>0.3 m时,必须采取本措施。对瓦斯涌量超过警戒值,设计了富含瓦斯地层瓦斯排放施工方案及参数[2]。

3 煤与瓦斯突出危险性预测及排放孔设计

3.1 工作面煤与瓦斯突出危险性预测

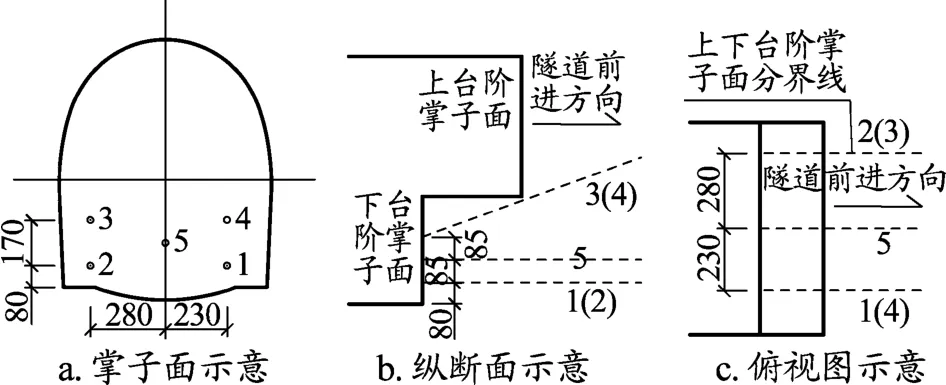

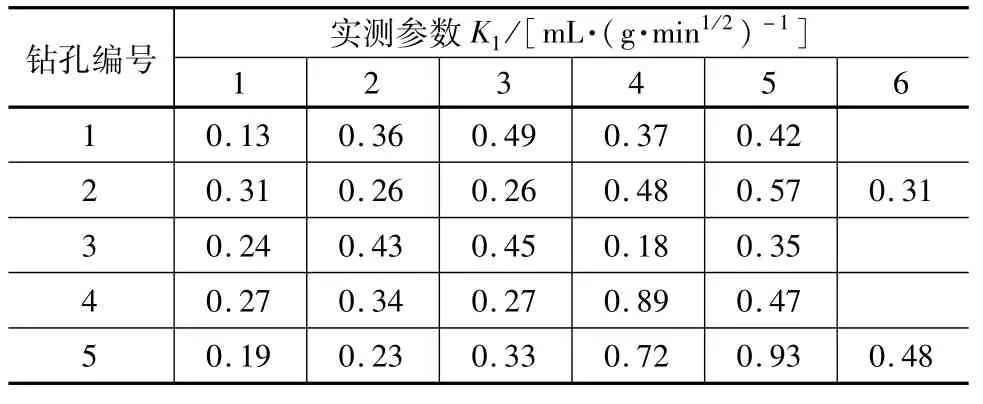

C1煤层区域预测为无突出危险区后,按揭煤方案流程进行开挖,掌子面施工至距离煤层法线5 m控制位置。按揭煤方案流程对C1煤层进行了工作面煤与瓦斯突出危险性预测。钻探布设5个探孔,孔位布置见图1。

图1 孔位布置(单位:cm)

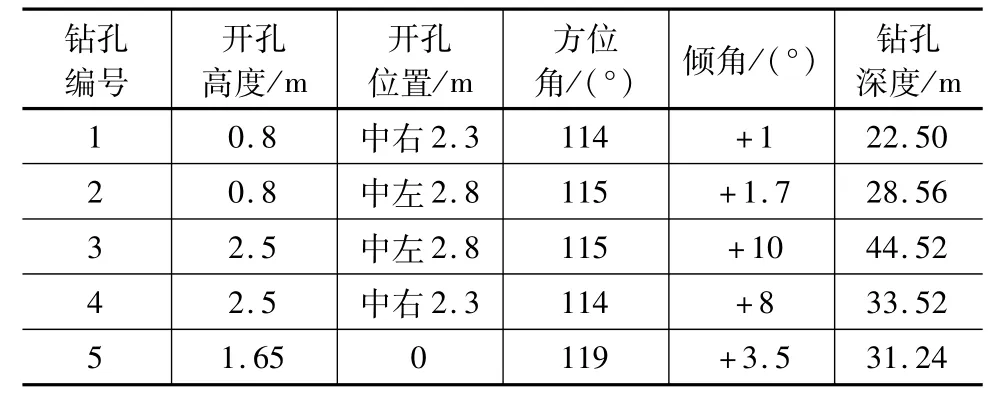

超前钻探探孔参数见表3,探孔揭示煤层情况见表4,按揭煤方案流程对C1煤层危险性预测结果见表5。

表3 超前钻探探孔参数

表4 煤与瓦斯突出危险性工作面预测结果

表5 C1煤层危险性预测结果

工作面煤与瓦斯突出危险性预测结果为有突出危险,按揭煤方案流程进入下一步工作程序,即工作面瓦斯排放。

3.2 C1煤层瓦斯排放孔设计

按《防治煤与瓦斯突出规定》(2009-8-1),当工作面预测为突出危险工作面时,必须采取工作面的防突措施。结合欧家湾揭煤方案工作面防突措施为钻孔瓦斯排放方式。

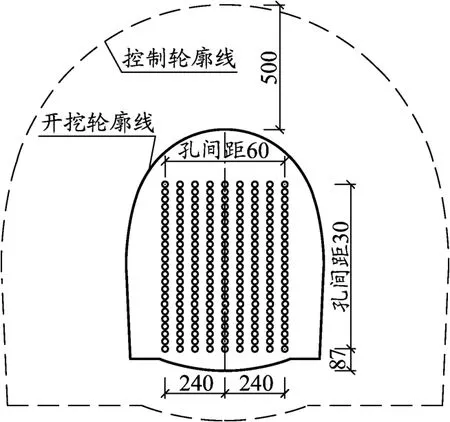

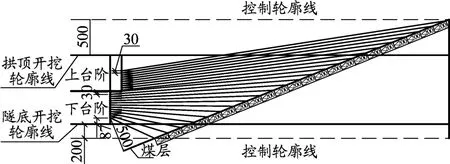

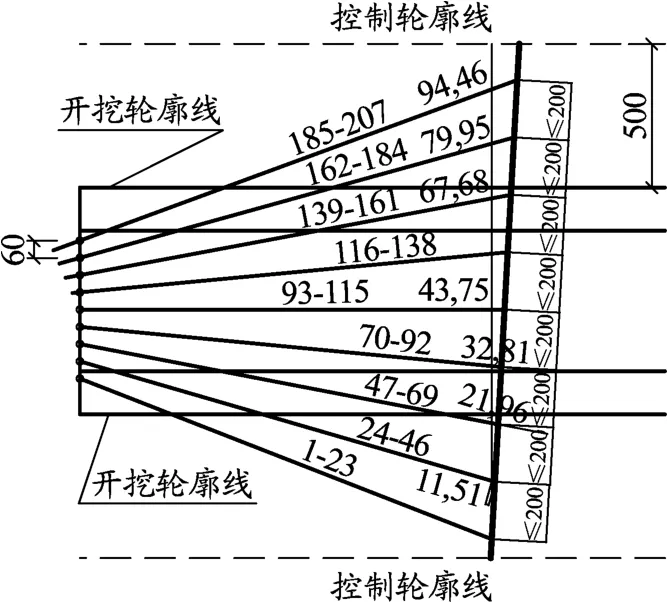

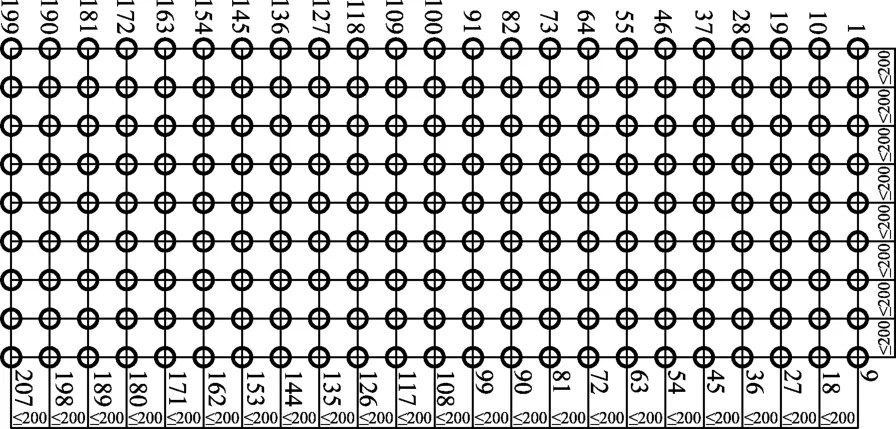

排放孔采用台阶式设置,控制范围为隧道拱墙轮廓线外5 m、仰拱下2 m,排放孔直径75 mm。孔底间距为2 m、行距2 m,孔深为穿越煤层不小于0.5 m。为加快排放孔施工进度,掌子面上台阶开挖至距煤层5 m法线位置后,上下台阶同时打孔排放。排放孔设计见图2~图5。

图2 排放孔孔口立面布置(单位:cm)

图3 排放孔孔口纵向布置(单位:cm)

图4 排放孔平面布置(单位:cm)

排放孔施工:采用ZY1250钻机进行施工,施钻时钻孔采用梅花形布置。分两批间隔施钻,第一批排放孔施工后观测排放效果,进而优化第二批钻孔参数。

图5 排放孔孔底布置(单位:cm)

3.3 揭煤掌子面防突措施效果检验

(1)检验方法:采用钻屑瓦斯解析指标法进行效果检验。检测K1值,当检测值小于临界值0.4 mL/(g·min1/2)时,且施钻时无喷孔、顶钻或其他突出异常现象,即为无突出危险掌子面,否则仍为突出危险掌子面,必须进行补充排放措施,并再次进行措施效果检验直到措施有效。

(2)施工:当掌子面距离煤层法线最小5 m时,进行施工掌子面煤层防突出措施的效果检验,检验孔5个,直径75 mm,分别位于掌子面上部、下部、中部及两侧。采用ZY1250钻机施工,进入煤层后每钻进1 m采集一次孔口排出的粒径1~3 mm煤层钻屑,测试K1。

(3)最后验证:掌子面开挖至煤层2 m法线位置时,进行揭煤掌子面防突措施效果最后验证。判定为无突出危险掌子面时,可开挖至煤层最小法线距离1.5 m时进行掌子面揭煤流程。

4 瓦斯隧道施工管理要点

瓦斯爆炸需要同时具备三个条件,限制了其中的一个必要条件,就避免了瓦斯爆炸的产生[3],而加强通风是最有效的途径。瓦斯隧道采取以强化通风系统配置和管理为主导的施工组织方案,既可保证高瓦斯隧道的安全施工[4],又能达到节省投资的目的。

4.1 科学通风设计

根据勘察、设计及调研资料,按隧道内同时工作的最多人数、预测工作面瓦斯浓度、有害气体浓度、粉尘浓度、最小风速、空气质量等安全作业环境指标,并充分考虑有效通风长度、隧道断面面积、掘进工法、循环进尺、开挖面大小、运输方式等施工环境条件进行通风设计,确定所需最大通风量,建立配置科学、经济合理、高效稳定的通风系统。

4.2 通风系统的配置

(1)通风方式选择:通风方式受制于隧道独头掘进长度,故不再区分非瓦斯工区、低瓦斯工区、高瓦斯工区和瓦斯突出工区,而根据瓦斯地段距离洞口的长度以及通风系统的有效通风长度确定采用压入式、混合式、巷道式或联合采用不同的通风方式。通风方式必须根据不同的施工阶段动态优化、比选确定,各阶段应衔接,并纳入施工组织设计。

(2)通风机必须设两路电源,并设风电闭锁装置[5]。当一路电源停止供电时,另一路应在15 min内接通,保证风机正常运转[6]。如建立双电源有困难,必须设置备用发电机,其发电量应满足通风机的需要[7]。

(3)瓦斯隧道须配置一套同等性能的备用通风机,并保持良好的使用状态。

(4)对瓦斯易于积聚的坍腔、模板台车附近、断面变化处空间、衬砌模板台车附近区域,应配置防爆型气动风机或局扇风机等设备,实施局部通风,消除瓦斯积聚。

(5)瓦斯突出隧道掘进工作面附近如采用局部通风机,均应实行三专(专用变压器、专用开关、专用线路)供电、风电闭锁、瓦斯电闭锁装置[8]。

(6)必须采用抗静电、阻燃的风管[9]。

4.3 强化通风管理

强化通风管理在预防瓦斯事故中的重要作用,通过规范通风检测和管理工作,以通风风速、瓦斯浓度两个指标进行双控管理,使掌子面有足够的供风量,尽快稀释溢出瓦斯,降低瓦斯浓度,保证施工安全。

(1)必须成立专门的通风管理组织机构,配备专业通风工程师,负责通风系统的管理、巡视及检修工作,保证通风系统各项性能、技术指标达到设计要求。

(2)应配置风速、风量、风温、风压等参数检测仪,人工定期测定气象参数、风速、风量、风压等参数并做详细记录,定期统计分析检测数据。

(3)风管口到开挖工作面的距离应小于5 m。风管应及时安装,保证平直和接头密封;被损坏的风管应及时拆换、补修;风管百米漏风率不应大于2%。

(4)全断面开挖时风速不小于0.15 m/s,分部开挖风速不小于0.25 m/s;采用提高风速法消除瓦斯积聚时,风速不得小于0.5 m/s。

(5)瓦斯隧道应保证连续通风,无特殊理由,不得停风。因风机检修、停电等原因停风时,停风前必须确保洞内所有人员已经撤离,并切断一切洞内电源[10]。对于采用巷道通风方式的工作面,在恢复停风区内局部通风机通风前,必须检查瓦斯浓度。当停风区中瓦斯浓度不超过1%,并在局部通风机及其开关地点附近10 m以内风流中的瓦斯浓度均不超过0.5%时,方可人工开动局部通风机[11];如果停风区中瓦斯浓度超过1%,必须制定排除瓦斯的安全措施[12]。只有经检查证实停风区中瓦斯浓度不超过1%时,方可人工恢复局部通风机供风坑道中一切电气设备的供电,瓦斯浓度在规定限值以内时,方可恢复正常作业[13]。

(6)专业通风工程师每天对通风系统必须作例行检查,通风工必须做好日常巡查,同时每天对掌子面、台阶法施工的下导坑处、挂防水板处、绑扎二衬钢筋处、二次衬砌台阶等地点测风一次,并根据需要随时测风,做好记录。

(7)每7 d在压入式风管进出口测量一次风速、风压,并计算漏风率。

(8)通风方式改变后,必须立即组织测风,根据测风结果,科学合理配置通风系统,以风定产,严禁超通风能力掘进作业,杜绝无风、微风作业。发现掌子面风速、风量不达标时,必须停工整改。

(9)建立通风系统运行管理档案。档案包括各种检查记录、调试记录、测量记录、维护记录、运行记录等。

4.4 瓦斯检测与监测

(1)必须成立专门的瓦斯检测管理组织机构,配备专业工程师和瓦检员,负责瓦斯检测、自动监测系统的安装及调试和运行,保证通风系统各项性能、技术指标达到设计要求[14]。

(2)对于低瓦斯隧道,可采用便携式瓦检仪进行人工检测;对于高瓦斯和瓦斯突出隧道,在采用便携式瓦检仪进行人工检测的同时,应配置瓦斯自动检测系统,安装高、低浓度瓦检仪及瓦斯自动检测报警断电装置。

(3)钻眼、喷锚、出渣运输、安装格栅钢架、掌子面塌穴、塌方处理、二衬浇筑等工序作业过程中,洞内任一处瓦斯浓度必须降至0.5%以下才能施工。

其它情况下具体瓦斯浓度安全控制指标及超限处理措施详见《铁路瓦斯隧道技术规范》。

4.5 机电防爆配置

(1)对于低瓦斯隧道,采用非防爆机电设备配置方案,加强通风检测与管理,避免瓦斯积聚,将洞内各处瓦斯浓度控制在0.5%以下。

(2)对于高瓦斯隧道,采用半防爆机电设备配置方案,洞内固定敷设的电缆、照明、通信、信号、变压器、局部通风机、局扇、电机、配电箱、开关等采用防爆型;加强通风,将洞内各处瓦斯浓度降至0.5%以下,移动机械和电气设备可采用非防爆型。

其它要求按《铁路瓦斯隧道技术规范》规定执行。

4.6 其它辅助配套措施

(1)洞内爆破严格执行“一炮三检制”(装药前、放炮前、放炮后)、“三人连锁放炮制”(放炮员、班组长、瓦检员),确保瓦斯浓度小于0.5%后方可施工。

(2)应配置人员定位管理系统,洞口进行封闭式管理。在隧道洞口设置进出门禁,进出隧道必须进行刷卡登记,以便于洞内人员管理,并接受例行安全检查;严禁带火机、火柴、手机及非防爆器材等进洞;严禁穿易产生静电的服装和鞋子进入瓦斯隧道。

(3)推广光面爆破技术,减少超欠挖,减少初支风阻,避免瓦斯局部积聚。

(4)避免掌子面及掌子面后方初支塌方事故的发生,杜绝因塌方带来的安全风险。

5 结束语

煤层瓦斯隧道揭煤的关键是控制煤层瓦斯浓度,而隧道因受空间制约布设排放孔时掌子面钻孔间距很近,容易导致掌子面附近孔堵塞,或者受煤层与隧道夹角的影响钻孔很长,增加施工成本。欧家湾隧道采用台阶式多孔排放,既解决了单个掌子面工作面小、所有孔布置在一个掌子面较密以及减少了部分钻孔,从而节约了成本,又提高了瓦斯排放效率,为瓦斯隧道施工安全可靠性提供技术保障,对预防事故发生具有重要意义。