水下航行体微气泡减阻特性试验研究

2019-03-23宋武超魏英杰路丽睿

宋武超, 王 聪, 魏英杰, 路丽睿

(哈尔滨工业大学 航天学院,哈尔滨 150001)

水下减阻技术可以有效增加水下航行体速度,节约能源的消耗。对于水下航行体来说,目前最主要的减阻方法有空化减阻[1]、沟槽表面减阻、柔性表面减阻、主动通气减阻、表面涂层减阻、高分子聚合物减阻[2]及微气泡减阻[3]等。由于低成本和对环境无污染,且适用航行体速度范围广,微气泡减阻技术一直是研究的热点。

Mccormick等[4]通过电解水产生氢气泡,首次开展了微气泡减阻试验研究。Deutsch等[5-6]针对平板和回转体开展微气泡减阻研究,试验结果表明回转体微气泡减阻规律与平板有很大差异,其最大减阻率随着流速的增加而增大。Fontaine等[7]对微气泡与聚合物的联合应用减阻开展试验研究,结果表明聚合物溶液可提高微气泡减阻效率。Deutsch等[8]分析了平板表面粗糙度对微气泡减阻效率的影响,发现粗糙表面上微气泡减阻效率更高。Kawamura等[9]采用尺寸分别为20 μm-40 μm和0.5 mm-2 mm的微气泡进行试验研究,结果表明前者的减阻率是后者的两倍;但Shen等[10]发现,直径为44 μm的微气泡,其减阻率与尺寸较大的气泡基本一致。Sanders等[11]针对大尺度平板开展了微气泡减阻试验研究,发现近壁面的气泡体积分数和气泡浮力对减阻率有很大影响。王家楣等[12-13]针对大比尺平底型船模,利用多孔硅板生成气泡,分析了通气量和喷气形式对减阻率的影响。杨新峰等[14]利用超声空化产生微气泡的原理进行了微气泡减阻试验研究,发现超声空化产生的微气泡具有较好的减阻效果,且旋转速度高时减阻效果比低速时更好。

随着计算机硬件条件和计算流体力学(CFD)的发展,很多学者利用数值模拟方法开展研究。Xu等[15]针对平板微气泡减阻开展了直接数值模拟(DNS)研究,发现近壁面的气泡浓度对减阻效率有重要影响。Mohanarangam等[16]基于商业流体计算软件CFX中的PBM模型对二维平板微气泡减阻问题开展了数值模拟研究,结果表明微气泡的出现改变了湍流边界层原有的结构。Lu等[17]发现微气泡的变形减小了流动方向的涡量,降低了壁面受到的摩擦阻力。傅慧萍等[18-19]基于ANSYS Fluent开展平板微气泡数值模拟研究,分析了重力、通气方式及喷气速度对减阻效率的影响。欧勇鹏等[20]基于VOF模型高速气泡艇粘性流场数值计算模型,分析了气穴形态及艇底压力及艇体阻力的变化规律,并初步分析了气穴减阻机理。吴乘胜等[21]采用k-ω湍流模型,分析了不同气泡直径及喷气速度下回转体周围微气泡分布及阻力变化。

目前,关于微气泡减阻的试验研究大多针对平板和船模,较少涉及回转体。相比于平板和船模,回转体具有更加实用的外形,且其微气泡减阻特性受微气泡流形态的影响更大,开展回转体微气泡减阻特性研究更具有工程价值。此外,在已公开的微气泡减阻试验研究中,微气泡通气方式均采用条状或环状通气结构,与模型整体尺寸相比,设置于模型前部的微气泡通气结构宽度很小,该种方式下产生的微气泡,在来流速度较低时,微气泡在浮力作用下极易上漂而脱离边界层,从而起不到减阻效果;在通气量较大时,离散的微气泡在运动过程中受浮力和湍流的影响会发生碰撞、融合,继而生成大尺寸的气泡,乃至于气层,微气泡减阻转变为气层减阻,不利于分析微气泡减阻特性。

本文以微孔材料作为通气结构,分别开展通气环和通气段两种回转体试验模型的微气泡减阻特性水洞试验,对比分析两种模型的微气泡流形态及演化规律,并研究两种模型微气泡减阻特性差异。为探究微气泡减阻机理,基于不同空隙材料的回转体模型,研究分析通气段模型微气泡尺寸分布规律及微气泡尺寸对减阻效率的影响。

1 试验设备与模型

试验主要依托哈尔滨工业大学循环式高速通气空泡水洞试验系统进行,该试验系统主要包括水洞及其操控系统,如图1所示,其中工作段的长度为1 m,横截面为260 mm×260 mm的正方形。为了便于观察,工作段上下及前后侧面都装有透明的有机玻璃,可以通过高速摄像观察微气泡流形态。水洞尾水罐可以除去通气试验产生的气泡,以进行连续通气试验。试验过程中,航行体模型、通气系统、光学测试系统和其他辅助系统,如图2所示。

图1 水洞示意图

图2 水洞试验系统示意图

本文图像数据基于FASTCAM SA-X型高速摄像机,通过微距镜头对离散微气泡形态及分布规律进行图片数据采集,采集频率为10 000 Hz;通过普通变焦镜头对微气泡流动形态进行图片数据采集,采集频率为3 000 Hz。为了确保图片数据的清晰有效,试验过程中采用了一面800 W的LED光板作为背景光源,并采用4盏100 W的LED灯作为前景补充光源。

本文采用两种结构试验模型。其中,通气环试验模型如图3(a)所示,微孔材料构成的通气环长度为15 mm;通气段实验模型如图3(b)所示,模型主体部分为微孔材料构成的通气结构,长度L=185 mm,距离头部60 mm。模型内部均安装有六分力天平,并与水洞尾支撑段固定连接,天平测量的误差为3‰,用于测量不同工况下模型的阻力变化。

(a) 通气环试验模型

(b) 通气段试验模型

2 实验结果分析

2.1 微气泡流形态特性

图4给出了通气环模型在不同通气量(Qa)下的微气泡流形态变化过程(来流速度U=6 m/s,微孔材料孔隙为dp=6 m/s)。从图中可以看出,当通气量较小时(图4(a)),微气泡流形态先是均匀分布在回转体表面;随着通气量的增加,微气泡流沿着回转体下表面开始分叉,并向着模型上表面发生翻卷,出现“卷起”(图4(b)和图4(c));当“卷起”形成后,一个由分散的微气泡融合而成的空穴在模型上方形成,如图4(d)所示。

图4 通气环试验模型微气泡流

图5给出了通气段试验模型在不同通气量下的微气泡流形态变化过程。从图5(b)可以看出,在较低通气率下,通气段试验模型微气泡流形态与通气环类似,均为离散的微气泡均匀分布在回转体表面;随着通气率的增加,微气泡流的密度和厚度也随之增大,模型尾部离散的微气泡向上发生漂移,如图5(b)。对于通气段试验模型模型,压缩气体经整个通气段部分中的微孔不断向回转体表面进行充气,尽管模型尾部微气泡流上漂现象比较严重,如图5(c),但和相同通气量下通气环回转体微气泡流相比(图4(c)),未出现明显的“卷起”和头部空穴现象,且上漂的微气泡流为离散形态,而非通气环模型中由离散微气泡融合而成的大空泡形态。

(a) Qa=3.30×10-4 m3/s

(b) Qa=6.62×10-4 m3/s

(c) Qa=1.10×10-4 m3/s

(d) Qa=1.62×10-3 m3/s

根据图4和图5对比分析可知,通气环和通气段试验模型在不同通气率下微气泡流形态的最主要差别在于是否存在“卷起”和空穴现象。前者的微气泡在湍流作用下融合形成了卷起和空穴;后者由于模型表面的持续供气,并未形成卷起现象,且随着通气量的增加,始终保持微气泡形态。两种通气结构的航行体所形成不同的微气泡流形态,对微气泡的减阻规律产生直接影响,后者更利于研究微气泡减阻机理。

2.2 微气泡尺寸分布

微气泡拍摄区域位于航行体尾部中线附近,如图6所示。取微气泡边界垂直方向上的距离作为微气泡的直径,其测量精度为±1 ppi (±18 μm)。图7给出了两种孔隙微孔材料在不同速度下所产生的微气泡图片及其尺寸分布(dp指微孔材料的平均空隙直径,U指不同条件下的来流速度),表1给出了微气泡尺寸分布的统计值(Dbavein NOR指正态分布中微气泡直径平均值,Dbavein EXP指实验测量微气泡平均值,Standard deviation指微气泡直径分布标准差)。利用高斯函数对微气泡尺寸分布进行拟合,如表1所示,拟合函数的平均值和实验测量所得数据的平均值基本一致。结合图7可知,高斯函数可以充分的准确地反映微气泡尺寸分布的特点;同时也表明,不同条件下所产生的微气泡,其尺寸均服从正态分布。

图6 微气泡拍摄区域

(a) dp=0.45 μm U=4 m/s Qa=5.1×10-5 m3/s

(c) dp=0.45 μm U=6 m/s Qa=5.1×10-5 m3/s

图8给出了两种微孔材料所产生的微气泡尺寸分布对比。结合表1可以看出,在较大来流速度下微气泡直径和其标准差较小,说明气泡尺寸随着速度的增加越来越均匀;在同一速度条件下,孔隙较小的微孔材料所产生的微气泡尺寸明显较小。这也说明,利用具有不同孔隙的微孔材料,可以产生具有不同尺寸的微气泡,用以分析微气泡尺寸对减阻效果的影响规律。

图8 微气泡尺寸分布对比

2.3 结构参数对回转体微气泡减阻特性的影响

为便于研究微气泡对减阻的影响,减阻率η定义如下

(1)

式中,Cf0、Cf分别为无通气条件下和不同通气量条件下的阻力系数。

图9给出了两种结构参数试验模型减阻规律对比(dp=0.45 μm,U=6 m/s)。从图中可以看出,对于通气环试验模型,随着通气量的增加,减阻率依次呈现缓慢增加、快速增加和逐渐稳定三个阶段,存在转折通气量Qtrans和临界通气量Qcrit两个代表性的通气量,且此这三个阶段内微气泡流的代表形态分别如图4(a)、图4(b)和图4(c)所示。对于通气环试验模型,在通气量由小到大的增长过程中,微气泡流经历了由离散微气泡流到气层的转变过程,因而减阻率以三个不同的增长率随通气量的增加而增大。由此也可以看出,通气环试验模型减阻特性受微气泡流形态影响较大。

图9 两种结构参数试验模型减阻规律对比

与通气环试验模型相比,通气段模型减阻率主要受离散微气泡流形态的影响。在整个减阻过程中,随着通气量的增加,减阻率始终以一个较为稳定的增长率呈线性增加;当通气量达到一定值后,减阻率缓慢增加直到最终稳定,此时的通气量可称为饱和通气量Qsatu。由于此时通气量较大,模型表面基本被微气泡所覆盖,其表面所受的摩擦阻力大部分被消除,因而减阻率逐渐稳定。整个通气过程中,其线性增长区域远大于通气环回转体。产生这种现象的原因与微气泡流的形态变化密切相关。从图5可知,在通气段试验模型在通气过程中,微气泡流始终由离散的微气泡所构成,特别是在模型近壁面处,离散的微气泡始终存在,并未出现空穴等大空泡现象,因而其减阻率保持较为稳定的增长规律,且其线性增长率值与通气环回转体快速增长率类似。

2.4 微气泡尺寸对减阻效率的影响

关于微气泡尺寸对减阻效率影响的试验研究较少,且结论也很不一致。例如,Kawamura等开展不同尺寸微气泡减阻试验研究,试验结果表明20~40 μm的微气泡减阻率是0.5~2 mm的减阻率的两倍;但Shen等试验结果表明直径为44 μm的微气泡,其减阻效果与尺寸较大的气泡基本一致;Wu等[22]基于不同孔隙的多孔平板开展微气泡减阻试验研究,发现利用1 μm孔隙的平板所产生的最大减阻率,略高于10 μm的多孔平板,但微气泡的尺寸分布并未给出。因此,为进一步理解微气泡尺寸对减阻效率的影响,需要开展微气泡尺寸对减阻效率影响试验研究。

由3.1节和3.3节可知,通气段试验模型即使在低流速和大通气量条件下,也可保持较好的微气泡流形态稳定性,有效避免微气泡间相互融合,有利于规避通气环模型试验中出现的混合减阻和气层减阻对微气泡流减阻特性的影响,进而分析微气泡尺寸特征对减阻效果的影响规律。从3.2节可知,不同孔隙的微孔材料,在相同条件下可以产生不同尺寸的微气泡,因此本节分别以孔隙dp=0.45 μm、10 μm和50 μm的三种微孔材料的作为通气段模型通气结构,定量分析微气泡尺寸对减阻效率的影响。

对通气量做无量纲处理,通气率定义式如下

(2)

式中,Q为通气量,S为微孔材料的面积,U为水洞工作段的平均流速。

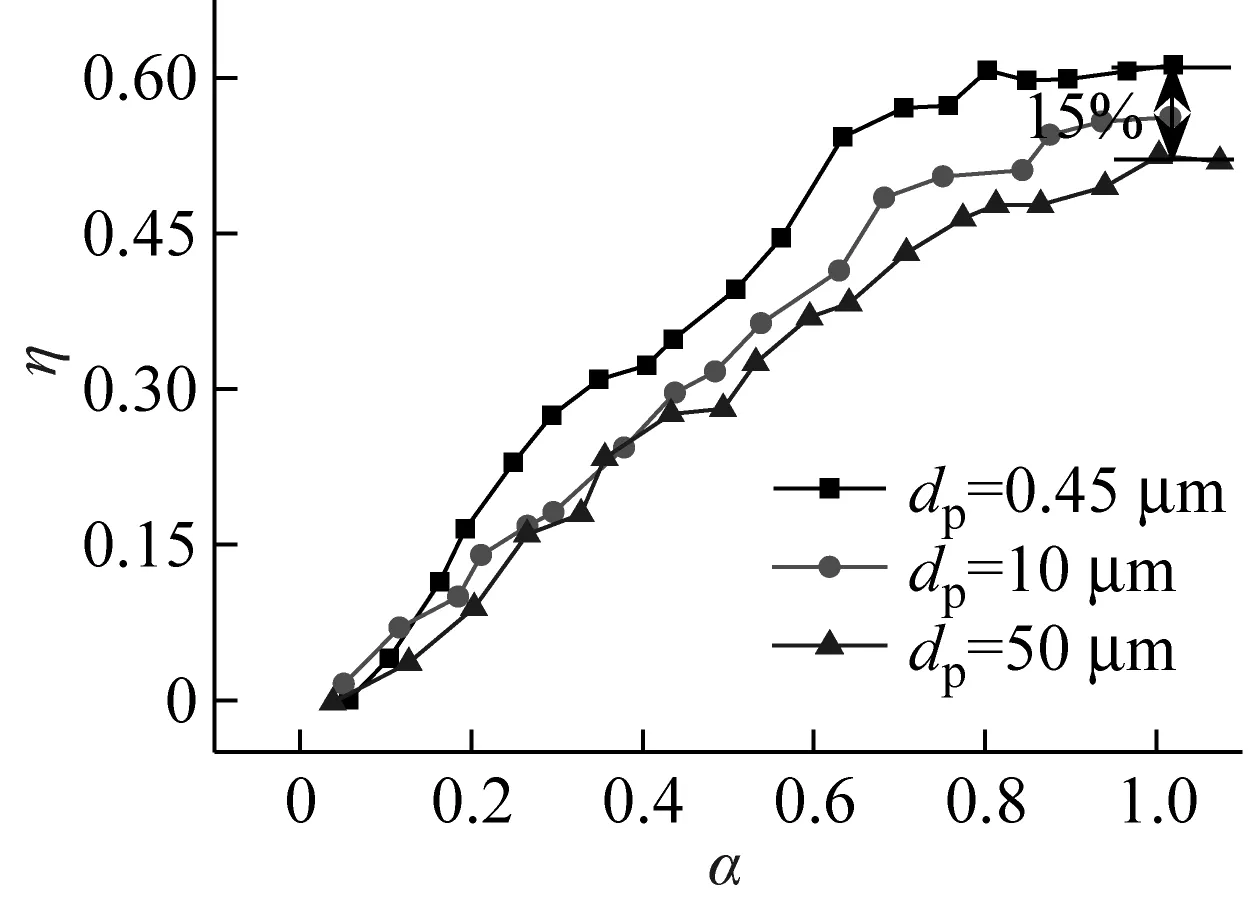

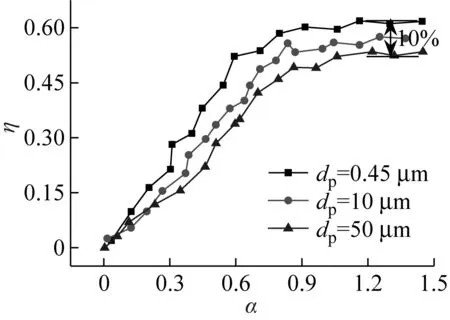

图10给出了三种孔隙微孔材料回转体在不同来流速度下减阻率随通气率的变化。从图中可以看出,对于同一来流速度,随着通气率的增加,相同通气率下两种孔隙微孔材料的减阻率差异逐渐增大;当通气率达到饱和通气率后,不同微孔材料所产生的差异逐渐稳定,且差异相较于之前增长过程略有小幅下降(图10(a)~图10(c))。当来流速度为4 m/s时,随着通气率的增加,相同通气率下微孔材料所产生的减阻率差异随着孔隙减小逐渐增大;在饱和通气率下,不同孔隙直径材料所产生的减阻率最大差值为15%;孔隙较小的微孔材料(dp=0.45 μm)具有更高的减阻效率。随着来流速度的增加,当流速为6 m/s时,不同微孔材料减阻率的变化规律与4 m/s时类似,但饱和通气率下的最大减阻率差值减少至10%;相同通气率下不同材料的最大减阻率差值也有所减小。当流速增大至8 m/s时,饱和通气率下的最大减阻率差值分别减少至8.7%。结合3.2节中微孔材料孔隙对微气泡尺寸的影响规律,可以得出以下结论:当来流速度较低时,减阻率随着微孔材料孔隙的减小而增大;随着来流速度的增加,不同孔隙材料所产生的减阻率的差异越来越小,但孔隙较小的微孔材料所产生减阻率较大;综合不同流速下微气泡减阻结果,可以说明尺寸较小的微气泡具有更高的减阻效率。

(a) U=4 m/s

(b) U=6 m/s

(c) U=8 m/s

对于单个微气泡而言,其运动受浮力影响较大,即大孔隙微孔材料所产生的尺寸较大的微气泡在浮力的作用下易脱离边界层,导致减阻效率变低;在流速增加的过程中,静浮力对微气泡运动的影响减弱,所以不同孔隙材料所产生的减阻率差异亦减小。由表1可知,微气泡直径受流速的影响较大,随着流速的增加,不同微孔材料所产生的微气泡直径的差异也逐渐减小,但回转体模型受到的总阻力随流速的增加而越来越大,微气泡尺寸对减阻率的影响被高流速下湍流强度对阻力的影响所淹没,因而微气泡减阻表现处的差异逐渐减小。综合上述试验结果可以说明,尺寸较小的微气泡具有较大的减阻效率。

3 结 论

本文采用微孔材料,针对水下航行体开展微气泡减阻特性水洞试验研究,分析了不同结构参数、来流速度和通气量下微气泡流形态及减阻特性变化规律,得到以下结论:

(1) 较低通气量下,通气环模型微气泡流均匀分布在回转体表面,随着通气量的增加,微气泡流的密度和厚度逐渐增大,并出现“卷起”和空穴现象;通气段模型微气泡流,在通气过程中,始终保持为离散的微气泡均匀分布在回转体表面。

(2) 不同条件下,微气泡尺寸分布均服从正态分布;相同来流速度下,微气泡直径随着微孔介质孔隙的增加而增大。

(3) 对于通气环回转体,随着通气量的增加,减阻率依次呈现缓慢增加、快速增加和逐渐稳定三个阶段,存在转折通气量Qtrans和临界通气量Qcrit两个代表性的通气量;通气环回转体在通气量变化过程中始终为微气泡减阻方式,其减阻率始终保持以一个较为稳定的增长率线性增加,直到最后逐渐稳定。

(4) 尺寸较小的微气泡,其运动过程受浮力影响较弱,更易保持在边界层范围内,具有更高的减阻效率。