奥氏体不锈钢焊缝裂纹高度测量技术研究

2019-03-22邱光银陈保家汪新波

邱光银 陈保家 谢 航 汪新波

(1.三峡大学水电机械设备设计与维护湖北省重点实验室,湖北宜昌 443002;2.中核武汉核电运行股份有限公司,武汉 430223)

奥氏体不锈钢无磁性,且具有良好的塑性,极佳的耐腐蚀性和优良的抗氧化性[1],因而被广泛应用于石油化工、机械制造和核电等行业的管道系统中.由于焊接工艺不完善以及工作环境恶劣,奥氏体不锈钢管道焊缝及其热影响区容易出现腐蚀、疲劳裂纹、冲蚀等缺陷[2].断裂力学研究表明,带有尖锐边缘的平面缺陷(如裂纹)危险性最大,在受压零件中,裂纹型缺陷在壁厚方向上的径向长度、缺陷距表面及其他缺陷的距离等都是关键性的尺寸[3].当裂纹缺陷高度超过一定范围,在压力和腐蚀作用下将引起工件的径向断裂,其高度方向的缺陷尺寸直接决定着工件的疲劳强度和使用寿命.在核电站和核动力装置的检测规范和大纲(IWA-2232 APP.I)中,对奥氏体不锈钢主回路管道焊缝的加工质量及服役期间的状况提出了无损检测的强制性要求[4].

由于超声波对平面缺陷非常敏感,因而成为奥氏体不锈钢管道无损检测的常用方法.但奥氏体不锈钢组织不均匀,其粗大柱状晶粒结构和弹性各向异性造成超声波在材料中传播时发生严重的扭曲、衰减和散射,使得常规超声检测方法难以对焊缝缺陷进行有效的定量检测.超声相控阵检测技术是一种先进的无损检测技术,相比常规超声检测,超声相控阵能够产生可多角度偏转的高强度聚焦声束,大大提高了对材料的穿透力及缺陷定量检测的灵敏度.

关于奥氏体不锈钢焊缝(粗晶材料)缺陷的相控阵超声检测一直是热点研究方向,国内外均在此方面做了大量的研究,目前的研究主要集中于成像算法方面.Samson,Christopher A[5]等采用实现“每像素一样本”可变采样技术的数字接收波束形成器,与先前基于变量采样的系统相比,该采样相控阵(SPA)方法将所需的采样率降低了3倍,并将数据捕获率降低了2倍,能够估算宽带脉冲包络带宽精确至83.0%.Christian Höhne[6]等使用基于射线追踪和分层结构焊缝模型的合成孔径聚集技术(SAFT)程序,重建了不同异种焊缝中横向裂缝的图像,得到了清晰可见的根部反射和裂缝尖端回波,能够以良好的精度估计裂缝的尺寸和位置.Fan C[7]等人探究了两种基于多频时间反转(TR)的成像算法:具有多信号分类(TRMUSIC)和相关的相位相干表格(PC-MUSIC)的时间反转法,两种算法都能够分辨出比Rayleigh极限更近的横向目标,从而实现超分辨率成像,可用于固体缺陷的无损评估成像.Shahjahan S[8]等基于全矩阵捕获(FMC),结合基于随机矩阵理论的智能后处理,补充以DORT方法(即时间反转算子的分解),使用该特定的过滤方法可以显著提高检测粗晶结构缺陷的能力.同时,国内也有多位学者对奥氏体不锈钢裂纹缺陷开展了超声相控阵检测技术的相关研究.李衍[9]采取了一种手工超声相控阵技术对异种金属余高焊缝进行缺陷定量检测,其准确性可达到美国机械工程师学会(ASME)锅炉压力容器规范要求.彭国平[10]等采用超声相控阵扇扫检测技术对承压设备焊缝根部的底面开口裂纹进行检测,提出了超声相控阵绝对传播时间(AATT)法,可从单面单侧对缺陷进行检测.林莉[11]等通过对厚壁铸造奥氏体不锈钢管道焊缝超声相控阵检测技术进行概述,对于研究发展现状,关键性技术及存在问题进行了归纳总结.这些研究为后续的工作提供了指导和借鉴,但是目前国内关于管道焊缝裂纹的超声相控阵检测定量及误差分析的相关文献较少,开展对奥氏体不锈钢管道焊缝裂纹缺陷的超声相控阵检测定量,并分析产生误差的原因,可以更加了解不锈钢焊缝区域的内部结构和裂纹缺陷的分布规律,得到更加精确的定量结果.

本文从奥氏体不锈钢管道焊缝的相控阵检测技术出发,针对裂纹缺陷测量中产生误差的原因进行了理论分析,并通过实验进行了误差修正,总结了误差规律.最后比较了奥氏体不锈钢管道焊缝自然裂纹高度的相控阵直接检测结果、修正检测结果以及裂纹高度设计值,验证了修正结果的准确性.

1 裂纹高度测量误差分析

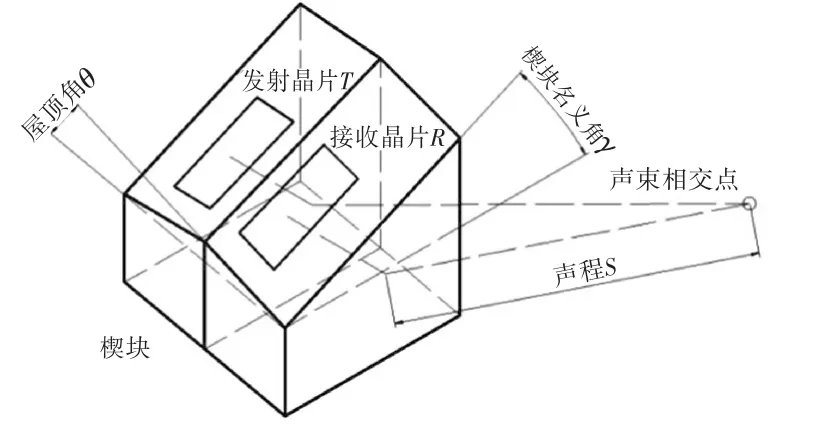

选用相控阵探头进行奥氏体不锈钢缺陷检测时,一般优先选择纵波探头,因为对粗晶材料而言,同样的声束与晶粒成长方向夹角下,纵波比横波的波束偏转角度要小,声衰减更小[12],可以获得更好的声束穿透性.为避免由界面或楔块回波造成的杂乱波影响,可采用一发一收式双晶探头,提高检测的信噪比.双晶纵波斜探头的结构如图1所示.楔块有两个倾斜角度,一个决定声束传播方向的倾角,定义为楔块名义角γ,另一个决定绕入射声束轴线转动的角度,定义为屋顶角θ(roof角).定义声束在工件中传播的距离为声程S.

图1 双晶纵波斜探头结构和声束传播发射图

1.1 裂纹高度测量方法

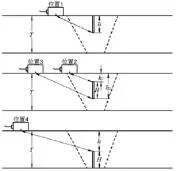

测量裂纹高度的主要依据是惠更斯原理,常用的裂纹缺陷高度超声测量方法一般有常规超声法(主要包括端点衍射法、端点反射回波法、相对灵敏度法)、超声衍射时差TOFD法、相控阵超声检测法[13].超声衍射时差TOFD法需要将发射探头和接收探头对称分布于焊缝两侧进行检查,此处不做详细介绍.常规超声检测法测量裂纹高度原理如图2所示,当发现缺陷显示有端点信号时,利用该信号测量缺陷高度,但其探头声束角度单一,操作较为复杂繁琐且结果不直观.相控阵超声检测法通过对各阵元的有序激励可得到灵活的偏转及聚焦声束[14],采用扇扫的方式测量裂纹高度,有效地弥补了常规超声法的缺点,提高了检测效率,其原理如图3所示.(T为焊缝厚度;H为缺陷高度;h为缺陷端点到探测面的垂直距离)

图2 常规超声方法测高

图3 超声相控阵测高

1.2 裂纹高度理论修正方法

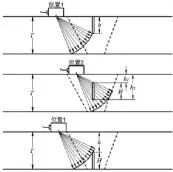

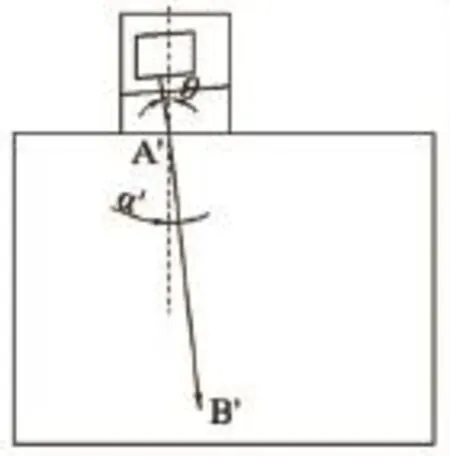

实际检测过程中,双晶探头测量缺陷深度会出现一定程度的误差.为说明误差原因,取双晶探头的声束发射部分,其视图如图4~5所示.

图4 声束发射侧视图

图5 声束发射正视图

点A为声束在试块上的入射点,点B为缺陷位置,设其深度为H.由于双晶楔块屋顶角的存在,使得声束在试块中的实际折射偏转角是空间立体的,设其在试块侧面的投影角度为α,正面的投影角度为α′,设超声波在楔块内的传播速度为c1,试块内的传播速度为c2,根据折射定律有:

如图1所示,定义声束在试块内的传播距离为声程S,则图4侧视图中所显示的l AB是声程S在侧面上的投影,即

则缺陷深度为:

同理,图5正视图中的l A′B′是声程S在正面的投影:

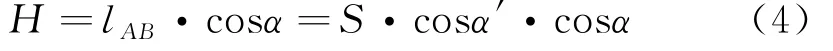

缺陷深度:由式(4)、(6)可知,从侧面和正面进行计算的结果是相同的.常规楔块并不存在屋顶角θ,声束在试块中的实际折射偏转角是平面的,并不存在正面的投影角度,或者说α′=0,则缺陷深度计算结果为:

由式(6)、(7)可知,屋顶角θ的存在对于缺陷深度计算方式的影响是显而易见的.传统超声检测设备一般根据式(7)计算缺陷深度,即便更换双晶楔块,也仍然采用常规楔块缺陷深度计算方式,因此误差难以避免.因而需要对缺陷深度测量结果进行修正,尽量消除误差影响,进一步提高检测精度.

2 实验验证

如前所述,双晶纵波斜探头屋顶角的存在影响了缺陷深度的测量结果,但在奥氏体不锈钢的超声相控阵检测中,这不是唯一的误差原因.超声相控阵具有常规超声无法比拟的独特优势,但归根结底仍是超声检测技术的一种,并没有改变超声波的产生与传播的物理基础[11].在奥氏体不锈钢复杂的组织结构中仍会有不同程度的衰减与散射,同时系统本身的复杂性也会对检测结果产生误差影响.因此仅从理论上无法对相控阵缺陷检测深度进行修正,需要对试块不同深度的缺陷孔进行深度测量实验,采用数学修正的方法得到缺陷深度测量值与真实深度之间的误差规律,以此提高裂纹定量精度.

2.1 修正实验

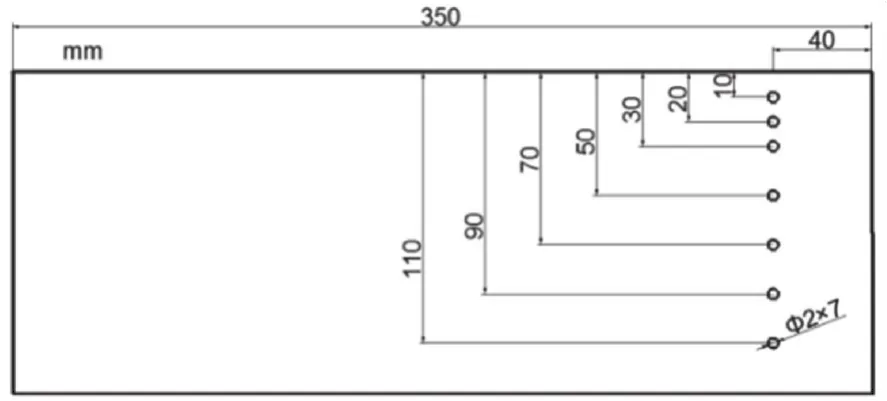

实验所用奥氏体不锈钢试块如图6所示,用于修正双晶相控阵的缺陷深度测量值.试块长350 mm,宽60 mm,高130 mm,标准反射体为7个尺寸为Φ2×60 mm的横通孔,各横通孔位置如图6所示,序号分别为1~7.实验采用64通道的Dynaray超声相控阵设备,相控阵探头频率为2.25 MHz,采用纵波检测,发射晶片与接收晶片数量均为30个,孔径为19 mm×12 mm,楔块名义偏转角γ为45°,屋顶角4°.设置相控阵聚焦深度为70 mm,聚焦形式为真实深度聚焦,扇扫角度范围为20~80°,步进1°.

图6 缺陷试块

检测时,来回移动探头寻找缺陷回波,调整增益并观察回波幅值,当A扫图像峰值具有最高点时,所对应的横轴数值就是该缺陷的深度测量值.依次记录各缺陷孔的深度测量值.通孔缺陷定位结果及误差见表1.

表1 横通孔定位结果及误差 (单位:mm)

由表1可知,测量值普遍偏大,与标准值之间存在明显的误差.70 mm附近缺陷深度误差最小,远离该处误差增大,这是因为相控阵聚焦深度设置为70 mm,该处附近灵敏度最高,离开该处,灵敏度下降.距表面较近的缺陷,除检测灵敏度下降外,也有可能受近场区影响,若缺陷位于近场区,则其中心可能处于声场的极小值点,这样其回波最高处便位于缺陷中心两侧,因而产生定位误差.较深处的缺陷,除检测灵敏度下降外,也可能由于声能减小,受材料粗大晶粒结构影响,超声波散射和衰减严重,导致回波信号变弱,使缺陷定位产生误差.因此,误差呈现出先大后小而后又变大的规律.

由王春艳[15]等采用不同K值探头进行的表面开口裂纹高度的测定结果可知,表面开口裂纹高度测量值与实际值之间近似呈线性关系.由于表面开口裂纹处于开放状态,其裂纹下端点深度即为裂纹高度,测量过程与本修正实验测量横孔深度有相似之处,因此可以参考其拟合方法,认为相邻横孔缺陷的测量值与真实值之间也是线性关系,符合回归函数:

其中,标准孔深为自变量,测量深度为因变量.同理,其余相邻横孔之间测量值与真实值变化关系都是线性的,不同深度的测量值采用相应区间的线性函数进行修正.在后续对裂纹高度的定量检测过程中,对裂纹上下端部回波信号所显示的测量深度,分别应用相应区间的线性函数进行修正,利用修正后的裂纹下端点深度减去上端点深度,即可得到更精确的裂纹高度.

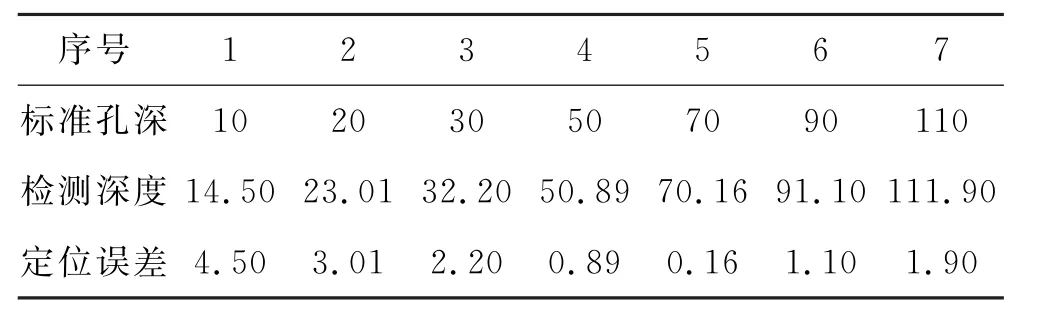

2.2 裂纹高度测量试验

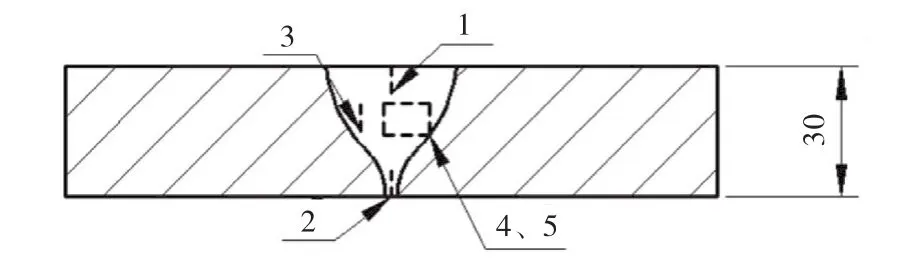

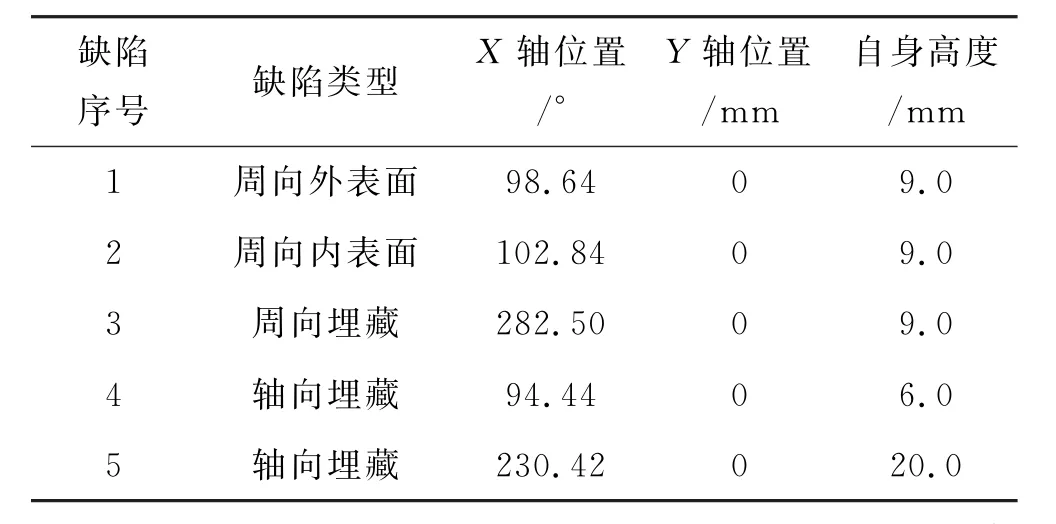

试验采用64通道的Dynaray超声相控阵设备,试块为带自然缺陷的奥氏体不锈钢管道环焊缝试块,如图7所示,外径为273 mm,壁厚30 mm,试件中缺陷均为平面型缺陷,缺陷类型包括内表面缺陷,外表面缺陷和埋藏缺陷.缺陷设计尺寸见表2,试块及缺陷位置示意图如图8所示.

图7 奥氏体不锈钢管道环焊缝试块

图8 焊缝坡口放大图及缺陷位置示意图

表2 试块人工缺陷列表

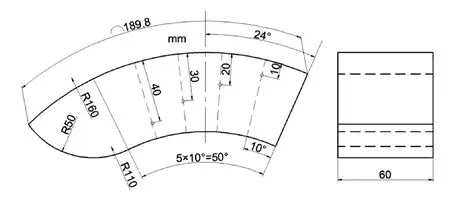

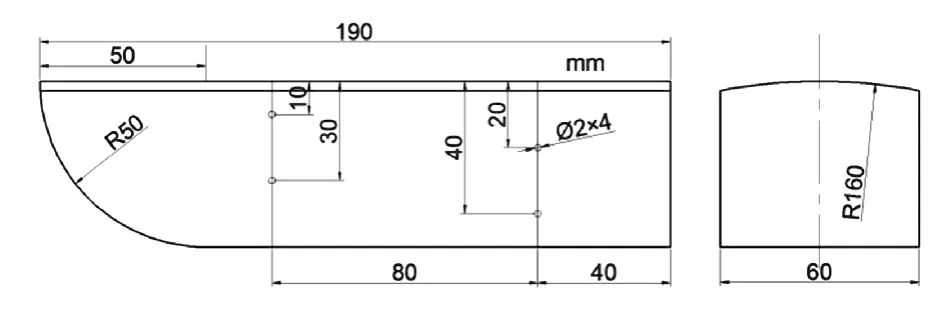

实验所用探头与2.1修正实验探头相同,楔块参数也相同.不同的是修正实验所用楔块用于平面试块缺陷垂直深度的测量,而此次实验需要对管道环焊缝裂纹高度进行测量,因此需要改变楔块曲率,使其与管道试块外表面耦合.同时利用图9、10所示的参数测量试块进行校准,消除曲率带来的影响,使其可以从周向和轴向两个方位对管道裂纹缺陷进行检测,得到缺陷的周向和轴向深度.

图9 弧面R160的轴向探头参数测量试块正视图与侧视图

图10 弧面R160的周向探头参数测量试块正视图与侧视图

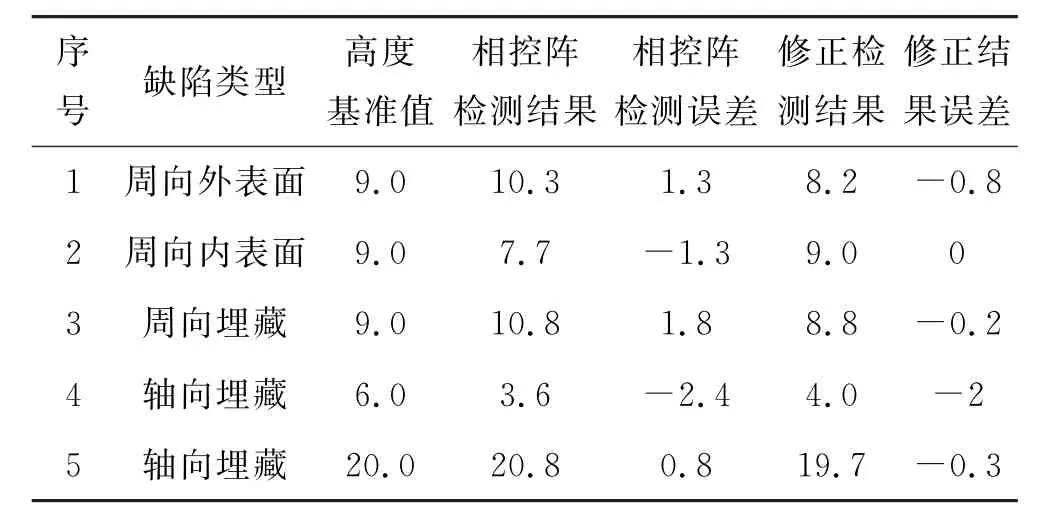

校准完成后,即可对管道试块进行相控阵检查.发现缺陷后,利用裂纹缺陷上下端点回波信号测高.由于试块壁厚30 mm,因此仅需30 mm以内缺陷的线性修正公式,依次为f(x)=1.45x,缺陷深度测量值区间为0~14.50 mm;f(x)=0.851x+5.99,缺陷深度测量值区间为14.50~23.01 mm;f(x)=0.919x+4.63,缺陷深度测量值区间为23.01~32.20 mm.将相控阵的直接检查结果,修正后的检查结果,以及缺陷的设计值进行比较.结果统计见表3.

表3 试块的缺陷高度超声测试及修正结果(单位:mm)

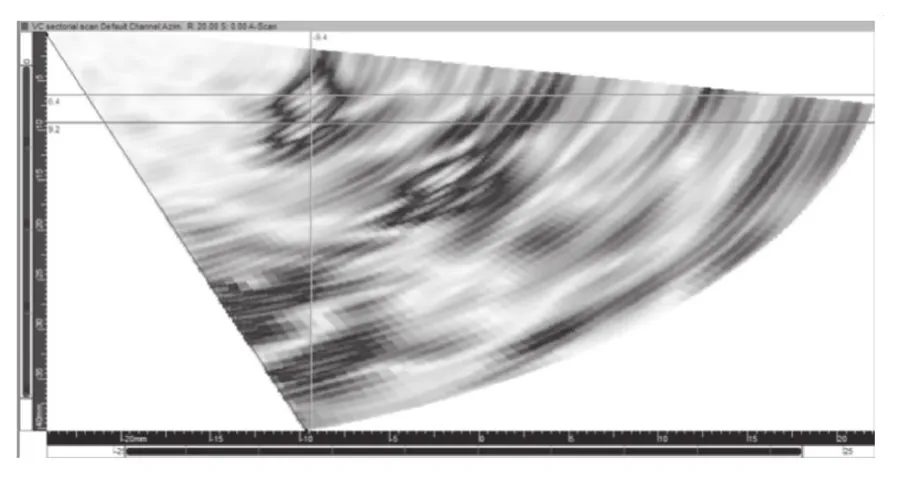

某缺陷的相控阵扇扫图像如图11所示,深色区域即裂纹端点,纵轴表示其深度,利用闸门分别选取上下端点回波最高的位置深度,两深度之差即裂纹高度的相控阵直接检查结果.

图11 裂纹缺陷相控阵扇扫图像

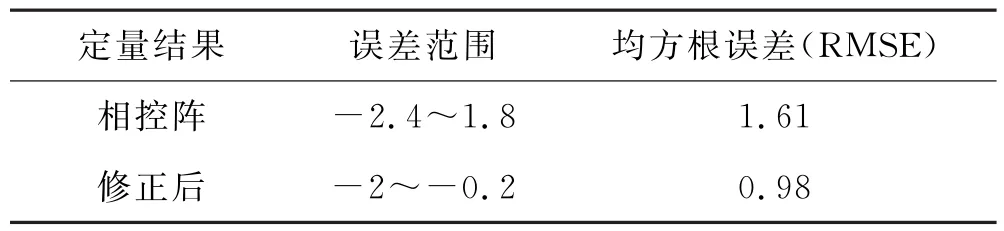

从表3可知,采用超声相控阵技术可以实现奥氏体不锈钢管道焊缝中各类裂纹缺陷的检测.相控阵直接检查结果,修正检查结果的误差范围和均方根误差对比见表4.

表4 定量结果的误差范围与均方根误差(单位:mm)

3 结 论

针对奥氏体不锈钢焊缝缺陷的超声相控阵检测,本文介绍了双晶纵波超声技术的优势,理论分析了双晶楔块屋顶角对裂纹高度测量造成的误差影响,并进行了修正实验和自然裂纹高度测量实验,结果如下:

1)对于缺陷定量中出现的测量误差,利用带不同深度横孔的奥氏体不锈钢试块进行修正实验,结果表明相控阵声束聚焦区域误差最小,远离聚焦区域误差增大.采用线性模型拟合相邻横孔区间的深度测量值与真实值,根据该规律对缺陷深度测量值进行修正.

2)对奥氏体不锈钢管道焊缝试块的自然裂纹缺陷进行超声相控阵检测,对比裂纹高度的直接检测结果、修正检测结果和高度设计值,发现修正后的裂纹高度误差范围和均方根误差都有所减小,更加接近裂纹真实高度,验证了该修正方法的有效性,同时提高了超声相控阵的裂纹测量精度.