提高甲烷芳构化催化剂强度的成型工艺研究

2019-03-22张华,张伟

张 华,张 伟

(陕西延长石油(集团)有限责任公司研究院,陕西 西安 710075)

随着石油资源的日益枯竭,天然气资源被不断开发,以天然气为优质、清洁能源和化工原料越来越受到人们的关注[1]。天然气的主要成分是甲烷,甲烷的转化和利用在天然气化工中占有非常重要的位置。甲烷芳构化是甲烷转化的一种重要方式,目前研究较多的是在Mo/HZSM-5催化剂上的反应[2-3],因此如何在保证甲烷芳构化催化剂活性的同时,减少该催化剂的磨损,提高强度,对延长催化剂的使用寿命具有重要意义。

催化剂成型是一种提高催化剂强度的重要工艺[4],如何开发一种不影响催化剂活性的同时可以提高催化剂强度的成型工艺迫在眉睫[5]。目前,甲烷芳构化催化剂的成型都采用喷雾成型。但是,现有的催化剂喷雾成型工艺都需要添加粘结剂以提高成型催化剂的机械强度和耐磨程度。而粘结剂的添加,会影响催化剂的活性,同时对催化的后处理也会带来一定的影响。本文采用室温浸渍旋蒸工艺进行甲烷芳构化催化剂的合成,合成的催化剂采用无粘结剂喷雾成型工艺进行催化剂成型,成型后的催化剂经过干燥和焙烧即可得到符合装置要求的成品催化剂。评价结果表明,采用无粘结剂喷雾成型工艺所成型的催化剂,在保证催化剂活性的同时,可以大大提高催化剂的强度,减少催化剂的磨损。

1 实验部分

1.1 催化剂的制备

催化剂的制备采用室温浸渍旋蒸工艺,具体步骤如下:称取1000g分子筛、110g钼酸铵、2000g去离子水,常温机械搅拌48h,100℃减压旋蒸,固体自然晾干24h,得到催化剂粉体。

1.2 催化剂的成型

成型过程中所用到的实验试剂和设备主要有:去离子水;聚乙烯醇;催化剂粉体;精密陶瓷专用喷雾干燥机;球磨机;蠕动泵;玛瑙球磨罐和玛瑙球。

成型前,将催化剂干料和分散剂以适当比例混合,并用去离子水调配成一定固含量的浆料后,加入玛瑙球,玛瑙球10mm和6mm规格的比例为1∶2,球料质量比在 (3~5)∶1左右,设定球磨时间和转速(以频率代替),装好球磨罐子后,开始球磨。

球磨结束后,将球磨罐子取下,用合适的筛子将玛瑙球筛分出来,剩余的浆料搅拌均匀后用于成型实验。成型实验前,保持料液适宜的温度以维持料液良好的流动性,最好采用恒温浴[6],并避免料液失水。

最后,设定好成型设备的进出风口温度后,待系统稳定后缓慢调节进出口阀门开度,维持系统压力恒定,塔内压力-50Pa左右,待温度压力稳定后,调节雾化器转速至可产生需要粒径的催化剂微粒。

成型后的催化剂经过干燥和焙烧,即可得到符合评价装置要求的成品催化剂。

1.3 催化剂的评价

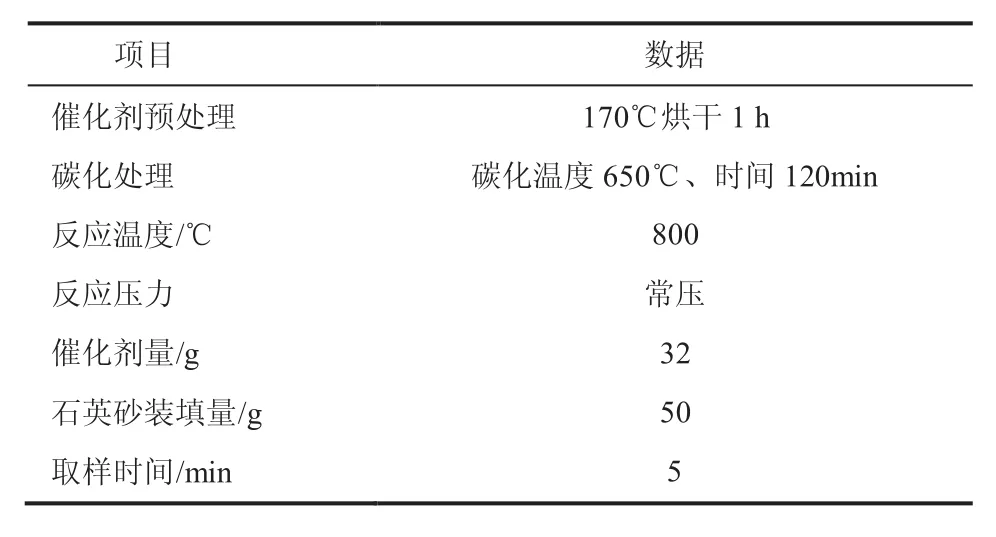

催化剂的评价采用单塔循环流化床反应装置,评价条件如表1所示。

表1 喷雾成型催化剂单塔流化床反应评价条件

2 结果与讨论

2.1 雾化转速(频率)对产品分布的影响

由图1可以明显地看到,当频率降低转速变小时,喷雾成型所得催化剂产品粒径呈现增大趋势[7],成型产品中大粒径产品分布占比上升;当转速提高到一定程度后,大粒径颗粒逐渐减少并趋于稳定,小颗粒产品占比增多。由于流化床工艺所要求的产品粒径集中在100~180μm之间,因此选择在80~140目范围内产品收率较高的雾化转速作为较适宜的转速。图中结果表明,在雾化器转速频率值为70Hz时,目标粒径的产物比例最高。

图1 雾化器转速频率与产品粒径分布比例关系图

2.2 分散剂加入量对产品分布的影响

以目标粒径80~140目的产品所占比例为依据,考察了在相同固含量和转速条件下,分散剂加入不同量后成型后所得产品量的多少。从图2可以看出,当分散剂加入质量分数在0.4%~0.6%时,所得成型目标产物比例最高,大于0.6%时,目标粒径产物呈缓慢下降,而小于0.4%时,目标产物快速降低。此结果进一步表明,分散剂的加入量在一定范围内对产品粒径分布影响不大[8],预示着只要控制一定的合适浆料粘度,就可以在最优转速下获稳定比例的目标产物。

图2 分散剂加入量与成型产品的粒径分布比例关系图

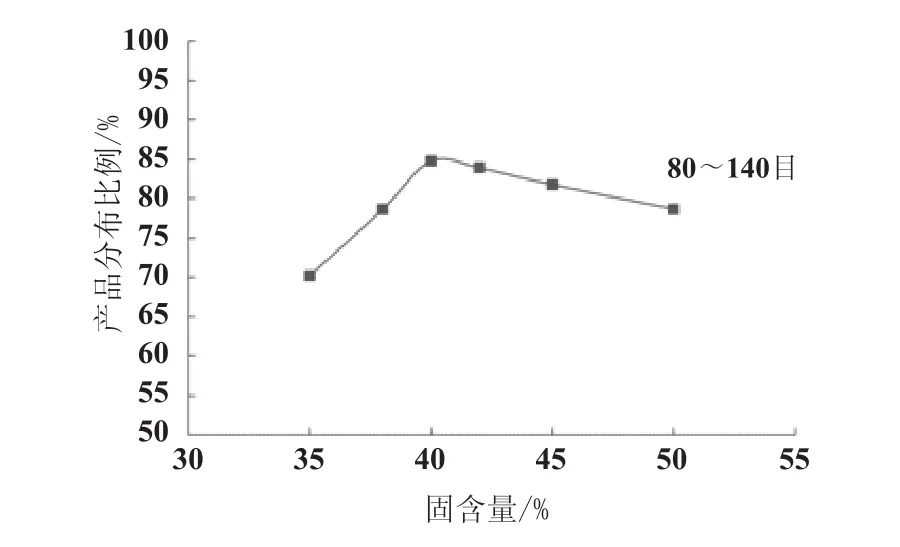

2.3 固含量对产品分布的影响

在所选的优化雾化转速(70Hz)和1%分散剂加入量下,考察在不同固含量下产物粒径分布比例情况。以粒径80~140目的产物为目标,考察了固含量(质量分数)从35%~50%条件下成型产物的分布,结果如图3所示。结果表明,固含量40%~42%时,目标产物的收率最高,这也表明,只要控制一定的浆料粘度和固含量,就可以在最优转速下获得符合要求的目标产物。虽然高固含量比低固含量时的目标粒径产物收率要高,但是考虑到固含量增高[9],成型产物总体损失升高,不利于操作,反而易造成进料堵塞等因素,选择固含量在40%左右较适宜。

图3 固含量与成型产品的粒径分布比例关系图

2.4 成型温度对产品分布的影响

在上述优化的转速和配料比条件下,对入口温度在一定范围内进行了调整,从200~280℃均进行了实验。结果表明,成型产物的粒径占比分布受温度影响较弱,但产物的总体收率却受到了较大的影响,温度较高时,产物粘壁相对较少,可能是提供了较多的热能[10],使得在雾化路径中可以被彻底干燥的缘故,而温度较低时,由于热量不足未彻底干燥产生较多粘壁损失,高温与低温时产品总收率相差约20%左右。同时,研究结果发现,温度进一步升高,会产生较多的细粉,可能与二次破裂有关。

通过对成型产物进行SEM分析,结果如图4所示。结果表明了温度对于成型产品的外观形貌较大,过高的温度易导致产品形成不规则形状且伴有空核[11],导致成型后样品强度较差,主要原因是高温导致产品表面迅速收缩,内部水分来不及挥发,受到高热量迅速膨胀并二次破裂导致形成孔洞空核甚至破裂,使得强度降低。而在适宜温度下,雾滴内外表面同时收缩,形成较为紧密的硬核,温度过低时,雾滴外表面先受热收缩后,因无法提供足够热量使得无法提供进一步收缩的张力,而使表面较为松散,内部水分在液滴飞行路径中逐渐散失,最终形成的颗粒较为疏松[12]。

经过反复试验,最终选择入口温度220~230℃之间,出口温度100~105℃之间较为合适。

图4 不同温度下成型催化剂的扫描电镜照片

2.5 最佳成型条件下所得催化剂的性能评价

由上面的结果可以看出,在现有的实验状态下,喷雾成型的最佳条件是在浆料配比为催化剂固含量40%,PVA加入质量分数1%,进料速度为70mL/min,干燥进风口温度220~230℃,出口温度100~105℃,雾化器变频器频率为70Hz的条件下,可以得到符合粒径要求且收率相对较高的成型催化剂。

采用室温浸渍旋蒸工艺所进行催化剂的合成,最佳喷雾成型条件下进行催化剂的成型,并对此催化剂进行装置评价,评价结果见图5、图6。

图5 甲烷转化率随时间变化图

图6 产物选择性随时间变化图

3 结论

采用室温浸渍旋蒸工艺进行催化剂的合成,无粘结剂喷雾成型的方式进行催化剂的成型,所得到的甲烷芳构化催化剂磨损指数为0.06%,在反应过程中,甲烷转化率可以达到18%~20%,总芳烃的选择性可以达到85%以上。