基于风险的检验(RBI)技术在某天然气液化装置中的应用

2019-03-22林海萍杨磊杰黄超鹏李玉阁宋文明侍吉清

林海萍 ,杨磊杰 ,黄超鹏 ,李玉阁 ,宋文明 ,侍吉清

(1.上海蓝滨石化设备有限责任公司,上海 201518;2.甘肃蓝科石化高新装备股份有限公司,甘肃 兰州 730070;3.机械工业上海蓝亚石化设备检测所有限公司,上海 201518)

天然气作为一种优质的清洁能源,是能源结构中重要的组成部分,是当前各国能源发展的首选。然而由于全球天然气资源地域分布和能源消费区域的不均衡,推动了天然气液化工业的快速发展。液化天然气(LNG)由于体积能量密度高,便于存储和运输,已经成为了天然气输送和储存的首选方式[1-2]。而由于天然气液化装置的特殊性和下游的需求,保证天然气液化装置长周期、安全运行至关重要,开展装置的科学的、安全的、有效的预防性检验和维护显得尤为重要。

基于风险的检验(简称RBI)技术区别于传统的检验,它从整套装置出发,以设备的损伤模式入手,对承压设备的风险进行全面而系统的分析,重点关注风险较高的设备,通过有效的检验实现降低设备运行风险、延长装置运行周期、节约检验成本,进而达到提高生产效益的目的[3-4]。为了提高我国天然气液化行业在世界同行的竞争力和影响力,国内的一些企事业单位开展了一系列的RBI评估工作,但大部分都围绕石油化工装置[5],应用于天然气液化装置却很少。本文以某天然气液化装置为试点进行了推广应用,对建立天然气液化行业的RBI评估体系有重大意义。

1 RBI技术

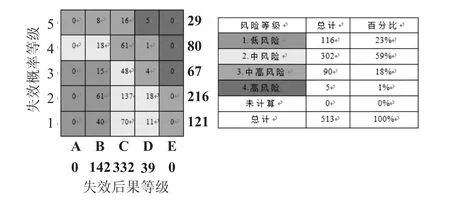

根据API 581的定义:每台设备的风险等于失效可能性和失效后果的乘积,所以必须先确定设备的失效可能性和失效后果才能进一步计算设备的风险值,从而确定设备的风险等级。失效可能性包括通用失效频率、损伤因子和管理系统系数,失效后果有经济后果、安全后果和环境后果三方面[6]。风险矩阵是风险大小的直观表示,由图1可见,建立以失效后果为横坐标、失效可能性为纵坐标的5×5风险矩阵,由高到低依次为高风险、中高风险、中风险和低风险,可以较为直观的反映引起风险的因素。

图1 风险矩阵图

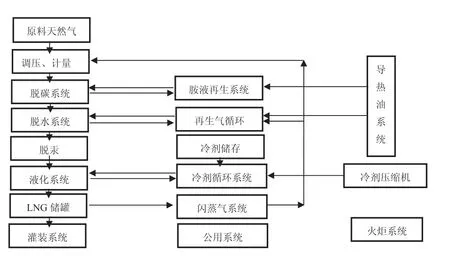

2 天然气液化装置简介

该天然气液化装置于2012年4月投产,年产液化天然气 (LNG)20万 t,年设计操作时间为8000h,装置由9个处理单元组成。原料天然气组成中甲烷、丙烷、丁烷、氮气、二氧化碳、水的体积分数分 别 为 92.61% 、0.52% 、0.27%、2.00%、3.87%~4.10%、0.04%,汞含量为 0.076μg/m3,其运行压力为4.2~5.2MPa,运行温度为25~40℃。主要工艺流程为:原料天然气(不含H2S)进站后脱除二氧化碳、水、汞等杂质后进行液化处理,液化后储存于LNG储罐并装车运输至站外,工艺流程简图如图2所示。

图2 工艺流程简图

该装置RBI评估对象为脱碳单元、脱水脱汞单元、液化单元、冷剂储存单元、闪蒸气单元、罐区及装车单元以及公用工程这7个单元的主要容器和管道,共计148台容器、380条管道,通过计算该装置连续运行条件下,在2017年8月及2020年8月前的系统风险(检验周期设定为3年),确定出在此期间内其风险超出目标因子值的设备,通过实施有效检验降低其运行风险,以保证未来整个装置的安全平稳运行。

3 失效机理分析

该天然气液化装置中主要的潜在失效模式有:内部腐蚀减薄、内部应力腐蚀开裂、外部腐蚀、外部应力腐蚀开裂及疲劳等五大类。

脱碳单元脱碳工艺前设备运行压力为4.2~5.2MPa,温度 25~40℃,材质为 20G,原料天然气中含有CO2、H2O等杂质,可能发生酸性水腐蚀和碳酸盐应力腐蚀开裂;胺液系统中,运行压力0.1~0.5MPa, 运行温度 38~123℃, 材质为 20#、20G、06Cr19Ni10,可能发生胺腐蚀,贫胺液对胺应力腐蚀开裂较敏感。

脱水单元分子筛再生工艺设备运行压力为1.4MPa,温度 40~266℃,材质为 20G,经再生气换热器和再生气空冷器后可能产生冷凝水与未脱除的CO2发生酸性水腐蚀。

液化单元、冷剂储存单元、闪蒸气单元、罐区及装车单元以及公用工程单元无腐蚀性介质,主要是由冲刷引起的减薄。

统计每个单元的具体损伤机理见表1。碳钢及低合金钢设备外部可能发生外部腐蚀,奥氏体不锈钢设备外表面可能存在氯离子应力腐蚀开裂,泵及压缩机进出口管线存在振动疲劳,可能产生裂纹缺陷。

表1 该天然气液化装置潜在失效机理表

4 风险评估结果

4.1 风险矩阵图

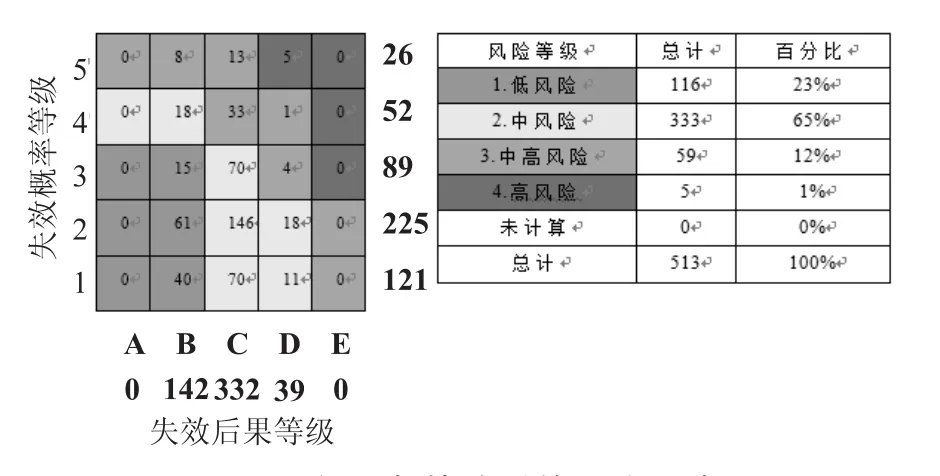

经分析计算得,当前总成本风险比较高,有5项达到了高风险,55项达到了中高风险,并且三年内还将增加35项达到中高风险,共将产生90项设备处于中高风险中,且中风险项由原来的327项减少到302项,低风险由原来的126项减少至116项,三年后通过有效的检验使得中高风险项由检验前的90项减少到59项,中风险项由检验前的302项增加到333项,图3、图4、图5分别为该装置当前、运行三年未检验及运行三年检验后的风险矩阵图。

图3 当前风险矩阵图

图4 运行三年未检验的风险矩阵图

图5 运行三年检验后的风险矩阵图

4.2 风险分布

在装置中,主要风险通常集中于较少的设备,约20%的设备就承担了装置95%的总风险[7],而RBI技术就是重点关注这20%的高风险设备,将现在或将来失效概率等级大于3或风险等级为中高风险或高风险项列入重点设备项,也就是现场检验的对象,在该装置中包括9台容器,59条管道,共计71项,分析可得腐蚀严重的部位主要集中在脱碳单元,具体分布在原料天然气进吸收塔前设备,温度较高的富胺液设备,富胺液自吸收塔至富液闪蒸罐区段,贫富液换热器的贫富液进出口管线,酸气发生冷凝部位,压缩机和泵进出口管线及调节阀后管段。

4.3 检验策略

RBI技术通过对各管道和容器的不同设计、安装、运行参数及潜在的损伤机理进行具体的分析,从而给出每条管道和每台容器的检验方案,确定检验对象的损伤机理,损伤位置,并确定出发现损伤的最佳检验方法,进而根据风险级别和经济平衡性制定各设备的检验计划。检验方案制定的基本原则如下:(1)检验范围的筛选:一般情况下风险等级较高的设备其可能性等级也较大,中高风险、高风险的项目和失效概率等级大于3的项目一般都须纳入检验计划,尤其是中高风险和高风险设备,中风险和低风险项一般不纳入检验计划,但当企业认为有必要的话仍需检验,分析研究表明该装置本次现场检验需要重点关注容器9台,管道59条。(2)检验方法的确定:RBI给出了每项设备的推荐检验方法及比例,通常使用高度有效且经济可行的检验方法来识别缺陷,减薄最有效的识别方法为宏观检查和壁厚测定;应力腐蚀开裂主要检验方法为宏观检查和无损检测;冲刷减薄主要检验方法为宏观检查及壁厚测定,对于温度较高或者较低的设备,采用脉冲涡流检验技术可在不拆除绝热层的情况下直接进行壁厚测定;泵、压缩机进出口容易产生振动疲劳,表现形式为开裂,主要检验方法为渗透检测。(3)检验部位的确定:管道腐蚀冲刷和紊流严重的部位,如:弯头、大小头、三通;调节阀、减压阀后管段等;盲端、死角部位,如:调节阀旁路、开停工副线等;管线低点容易积液部位;泵的进出口部位;压力、温度波动变化部位。(4)检验周期的确定:传统检验周期一般不超过6年,而RBI确定的检验周期最长可延至9年[8-9]。国外统计数据表明实施RBI技术,相比于传统的检修计划,能使停机检修日数减少10%,检修成本节约15%,显著提高了经济效益[10]。

5 检验结果

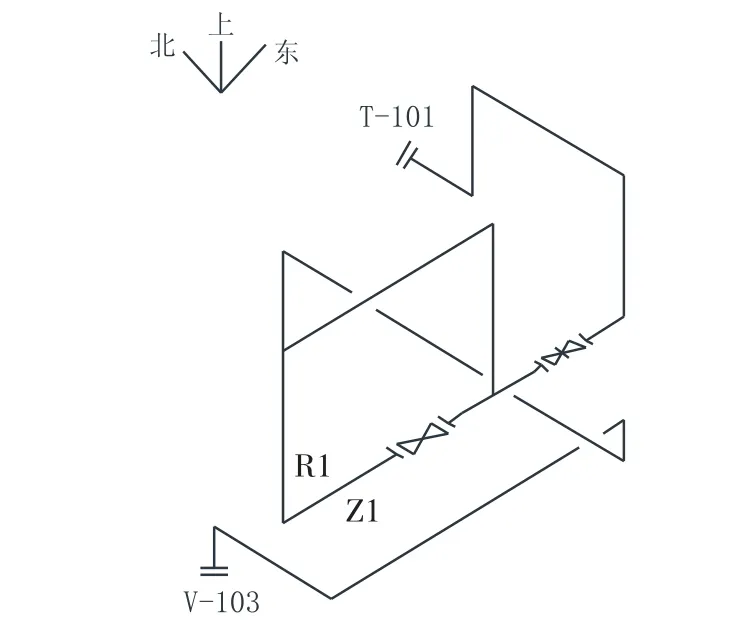

现场共计检测压力容器9台,压力管道59条,检验过程中未发现腐蚀开裂,其原因可能为该装置于2012年投产,所用材料硫含量较低,大部分板材供货状态为正火且设备在制造后进行了热处理,使其对应力腐蚀开裂较不敏感。检验过程中发现的主要问题为壁厚损失,主要分布在天然气脱碳单元温度较高的富胺液设备、贫富液换热器的贫富液出口管线、酸气发生冷凝部位以及部分泵进口管线。典型案例如MDEA1205管线 (富胺液自吸收塔T-101至富液闪蒸罐),管道设计运行参数:运行压力:4.9/0.5MPa(减压阀前/减压阀后),运行温度 57℃,介质:富胺液,材质:20G,规格:Φ219×7mm(直段)、219×13mm(弯头),投用时间:2012 年 4 月。超声波测厚发现,弯头R1外弯处存在局部减薄,原始壁厚13mm,实测最小壁厚11.70mm,Z1正下方存在局部减薄,原始壁厚7mm,实测最小壁厚为5.88 mm,实际腐蚀速率为0.22mm/a,分析可得主要原因为减压阀后流态不稳定,富胺液中的酸性气溢出造成较严重的局部腐蚀,进行强度校核[11]得最小壁厚为0.44,此时仅考虑内压,没有考虑应力及振动载荷等对它的影响,故此值仅作参考。Z1局部减薄较严重,建议对此直段部分监控使用,条件允许下建议更换为不锈钢材质。

现场检验结果与前期的风险评估结果较为一致,对减薄严重不能继续使用的设备建议更换,对减薄较严重但可以继续使用的设备监控使用,监测点的建立便于后期进行在线定点测厚,绘制设备随时间变化的腐蚀趋势线,分析腐蚀速率大小,对接近允许最小壁厚或腐蚀速度增大的设备分析其损伤机理,提前备料并于检修周期内更换,监测周期建议每三个月一次,可依据腐蚀速率大小进行适当缩短或延长,本次现场检验制定监测点4个,通过对高风险设备采取定期监测的措施来降低风险,取得了良好的效果。

图6 富胺液自吸收塔T-101至富液闪蒸罐管线走向图

6 结论

(1)通过实施RBI技术,对装置中每一项设备的风险大小进行分析,重点关注高风险的设备并提出了基于风险的检验计划,通过实施有效的检验从而降低风险延长剩余寿命,使该天然气液化装置长周期安全运行,现场检验过程中发现的主要问题为壁厚损失,主要分布在天然气脱碳单元温度较高的富胺液设备,贫富液换热器的贫富液出口管线,酸气发生冷凝部位,部分泵进口管线,有效验证了前期的风险评估结果,降低了该装置运行风险,为国内同类型装置长周期安全稳定运行提供重要参考。

(2)通过RBI技术的应用,熟悉了天然气液化装置中潜在的损伤机理,可以更加清醒地认识风险发生的主要原因,提前预防避免或降低风险发生的可能性,同时,提高了工作效率,促进了RBI技术全面普及和资产完整性管理。

(3)通过此RBI技术的应用,对建立天然气液化行业的RBI评估体系有重要的意义。