运用FMEA分析双组份清漆应用实践

2019-03-22郑国荣魏春波胡骏李鹏李康钱杨兵陈星星

郑国荣,魏春波,胡骏,李鹏,李康,钱杨兵,陈星星

运用FMEA分析双组份清漆应用实践

郑国荣,魏春波,胡骏,李鹏,李康,钱杨兵,陈星星

(奇瑞汽车股份有限公司,安徽 芜湖 241009)

随着汽车市场的不断发展,汽车主机厂对清漆材料从环保、质量、性能各方面要求越来越高,开始越来越多应用双组份清漆。其优势在于外观优良,具有高反应浓度,低收缩率,高填充性,高底材遮盖力。耐酸有更稳定的化学结构,具有更好的耐酸性能,保色、保光性优良。耐擦伤性能增强的弹性网络结构,最大化的交联密度,抗刮擦性优良。文章是针对涂装线由传统单组份升级为双组份(2K)清漆,运用FMEA分析总结。

2K输调漆系统;喷涂机器人;工艺文件标准化及参数;控制要点

前言

汽车复合涂层中清漆的作用有提高外观光泽、流平性、鲜映性,提供硬度、杯凸、附着力、防石击、抗划伤等力学性能,持续的耐老化、耐水、酸、碱、汽油、耐化学品、耐酸雨及耐鸟粪等保护功能。

1 双组份(2K)清漆介绍

1.1 单组份和双组份(2K)清漆对比

表1

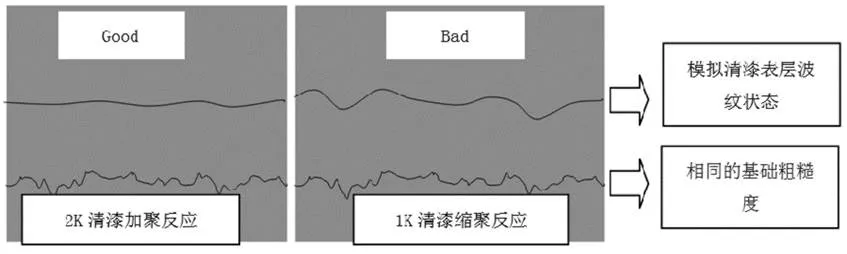

1.2 模拟目视“桔皮”状态

图1

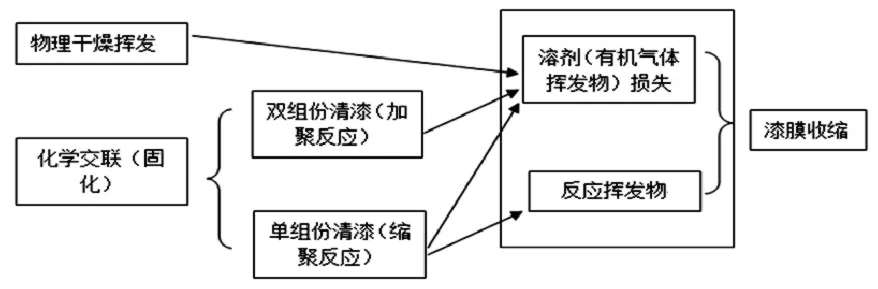

1.3 缩合化学反应状态

图2

1.4 “桔皮”目视差异的原因

图3

2 涂装线由单组份切换为双组份(2K)清漆

2018年3 .0产品的油漆外观及性能亟待提升,以应用双组份(2K)清漆作为专业课题,从材料、设备、工艺、人员四个方面,结合涂装线现场实际情况运用FMEA系统分析。将因素进行归纳汇总,得出10项末端因素:

(1)材料1项:2K清漆配套使用材料。

(2)设备3项:喷涂机器人改造(由1K往复静电喷涂机改造为2K静电机器人);输调漆设备改造(由1K清漆输调漆改造为2K输调漆系统);设备维护保养。

(3)工艺3项:工艺文件标准化及参数;控制要点;漆膜色差/外观。

(4)人员2项:设备、操作培训,操作技能。

3 分析末端因素的FMEA确认

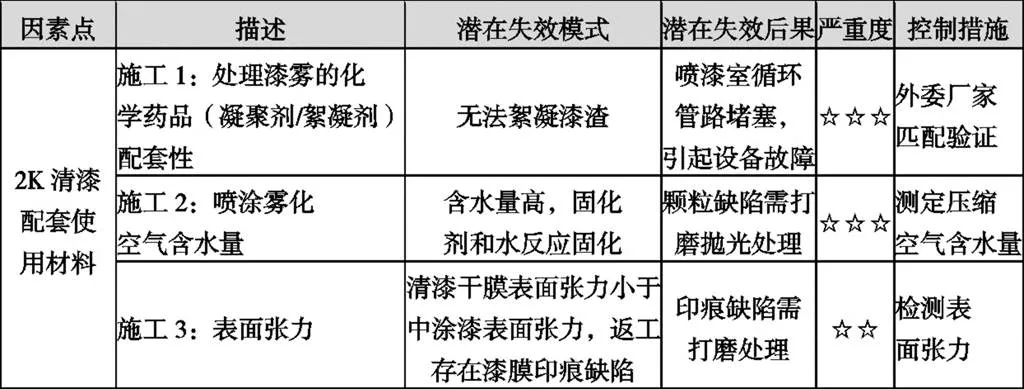

3.1 材料的末端因素:2K清漆配套使用材料

表2

3.2 施工1:处理2K清漆漆雾的化学药品(凝聚剂/絮凝剂)配套性OK

表3

因2K清漆使用固化剂在实际生产中存在结硬块,在实验室开展仿真实验无问题。废漆处理化学药品满足使用要求。

3.3 施工2:喷涂雾化空气含水量OK

压缩空气含水量对漆膜光泽和鲜映性DOI有关联影响。使用专业仪器检测:涂装线压缩空气的含水量90mg/m3满足要求。行业主机厂一般要求压缩空气内的含水量要小于100mg/m3个单位。

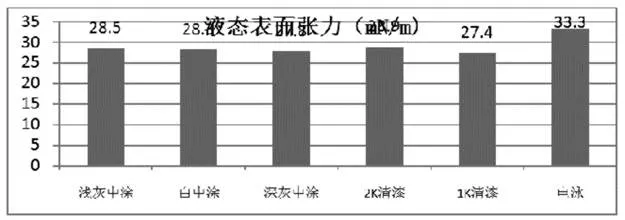

3.4 施工3:2K清漆表面张力OK

图4 测试仪器

图5 表面张力数值

取检油漆检测液态表面张力,2K清漆>中涂,实车验证2K清漆返工喷涂中涂表面漆膜无印痕、抽缩缺陷。

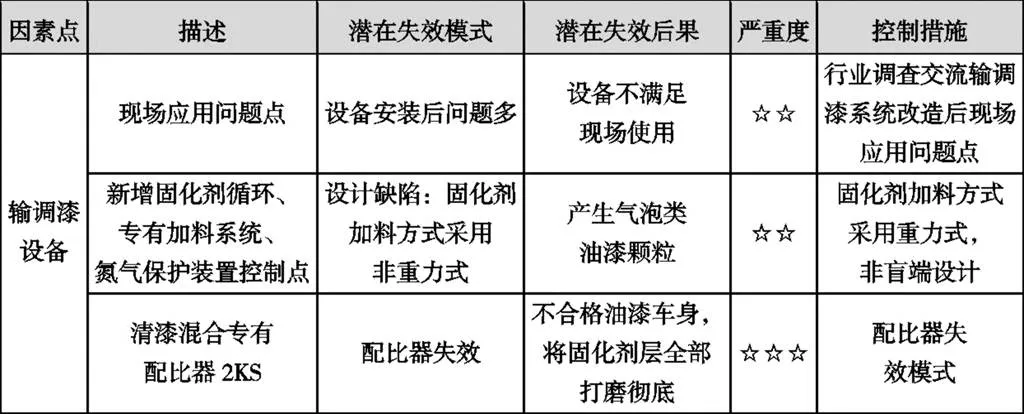

3.5 设备的末端因素1:输调漆设备

表4

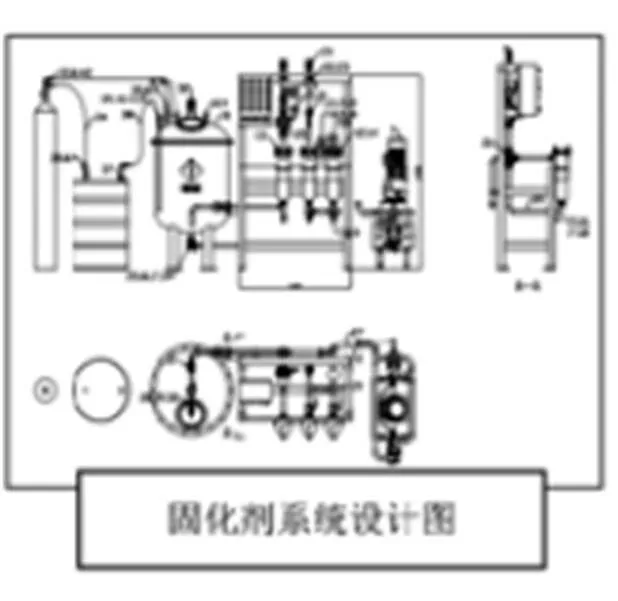

3.5.1双组份(2K)清漆输调漆设备的设计

固化剂循环、混合专有设备,专有加料系统,氮气保护装置。

技术要求:

①通用要求:罐体设液位计,当超过或低于设定液位时有声光报警,并可手动消除报警。液位计采用E+H液位计。系统压力表按使用数量位置安装(所有出口供管均设置),接口保证和原有压力表接口通用。固化剂系统各配置2个新过滤器(并联使用)。

图6

图7

图8

②油漆管路:按设计图纸安装管路,完成后充氮气保压,保压合格后整体清洗;清洗完成后投入油漆调试(油漆投入前应开展缩孔试验)。有保压检测记录和跨接电阻测试记录,符合国标要求。

③工艺要求:1.固化剂供给系统2套,要求主管循环,设有氮气保护系统(配置氮气管路、阀组和不锈钢双氮气瓶专用支架),固化剂到配比器支管设调压器。2.加料采用举升翻转方式加料,加料过程中不允许固化剂与空气接触,杜绝固化剂中产生气泡,加料完成后的虹吸管可以方便取下清洗。3.新增加系统的阀门、电气开关、操作手柄等位置要满足人机工程,做到方便操作和维护,标牌和防错措施要到位(例如阀门带限位保护)。

④电动泵要求:1.循环电动泵采用智能循环系统,设备选型充分考虑系统内枪站出口位置、管路管径及长度、材料黏度、喷涂压力、流量等因素,同时要求设备符合安全防爆、低维护费用的设计要求。2.电动泵的流量、压力、报警信号和工作模式,休眠模式能通过PLC设置、并上传至控制系统。3.电动泵配合程序设置需保证油漆循环系统实现生产、非生产、在线休眠模式,且保证非生产与生产模式切换时间不超过60秒。4.模组出口均配备涂料压力传感器,可自动监测系统压力并将信号上传给控制系统。5.电动泵具有压力保护联锁,在系统超过预设压力时,机械式泄压阀会自动打开泄压,或电机自动停机来保护系统的使用安全。6.电动泵的主泵需相关联锁,可手动或自动停止循环泵工作,保证系统安全。7.电动泵智能控制,电动泵下缸体需采用全封闭密封结构。

控制关键点:现场管路打压测漏按≥1.5MPa,符合国标 GB50235—2010《工业金属管道工程施工规范》,承受内压的地上钢管道及有色金属管道试验压力应为设计压力1.5倍。

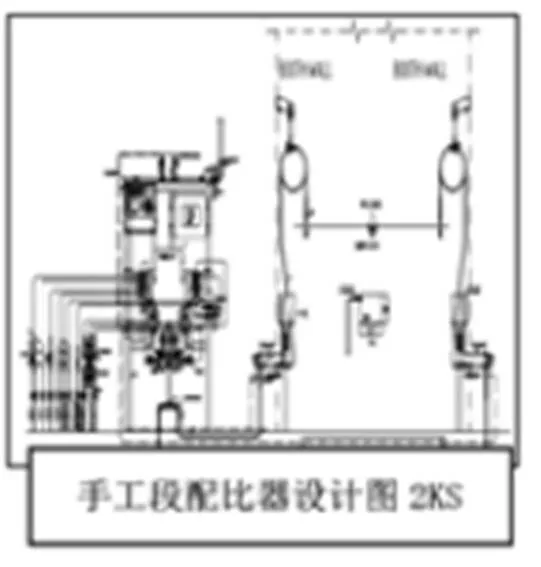

3.5.2清漆混合专有配比器2KS

用于将清漆和固化剂混合的设备,可根据需设定配比。系统配置4台配比器2KS,每台具备2把枪的供漆能力;安装在喷漆室外侧方便操作的位置,按防爆标准做相应处理,具备2K与1K清漆并存正常使用的能力,配比器到枪站的管路采用软管连接,软管穿不锈钢套管保护。进料端的管路需安装调压器。配比器采用2KS系列,具备两套清漆、两套固化剂和两套清洗溶剂的随机切换功能,具备后期新增油漆的扩展能力。配比器设置远程控制盒,满足在喷漆室内部独立完成洗枪及颜色切换的操作需求(符合防爆要求),控制盒在喷漆室内部设置防漆雾污染的固定罩壳。

主要部件:便携式操作盒放置在工位区域,可选择混漆/清洗/待机/油漆管路选择等,建议操作盒用保鲜膜保护定期更换。显示配比操作器在流体机旁边,方便人员目视观察阀门切换(采用电磁阀由气动转化为电控)。计量器采用齿轮啮合计量(8-10齿),混漆配方程序0-63种。配比管规格有10/25/50cc,采用最大静态存储量50cc。混合管分为动态管在三通前(内部有螺旋桨叶轮),静态管在三通后。

工作要求:环境温度<50℃;涂料压力≤0.7MPa;控制清漆和固化剂供料压力基本相当,固化剂压力稍大,压差大失效模式,压力失衡使阀门前端结晶堵塞管路。

常见失效案例:全部喷涂为固化剂(没有配比清漆),为固化剂结晶卡住计量器,系统默认无固化剂流出,传感器控制阀门失效,始终开启固化剂管路。要求每日开线前进行配比检测,切换至检测模式,使用量杯目视刻度或称重,以确认比例OK。配比偏差小,可以通过数字设定补偿(一般允许误差5%)。通过校准因子,输入实际吐出量,配比器自计算补偿差值。出现配比器卡死40s后将自动报警停机,喷涂后车身需将清漆或固化剂层全部打磨彻底。

4 设备的末端因素2:喷涂机器人

表5

4.1 计量泵(6CC)

齿轮设计结构保证喷涂流量与齿轮泵转速为一定比例,将内部泄露降到最低。齿轮泵接触涂料的部件全部进行了ADLC电镀处理。

技术参数:空气压力(阀体驱动)最小值6 bar,最大值8 bar。流体入口压最小值0.5 bar (7.25 psi),最大值1.5 bar (22 psi),可接受的出口及入口压力差(ΔΡ) 最大值:3bar。转速范围10rpm 至150rpm 与所用材料相关,最佳值为50rpm至120rpm。清洗时最大转速40rpm旁通阀需开启。运行最高温度120℃。计量精确度:新齿轮泵计量精确度范围为±2%,转速40至100 rpm,材料粘度:25s DIN 4,出入口压力差ΔΡ=±2 bar。

4.2 混漆

图9

在雾化器主枪针里面增加一个混合器,使固化剂与油漆混合搅拌。

4.3 内部管路

双组份清漆固化剂的异氰酸酯基团与水有较高反应活性,固化剂释放的—NCO 基团与水中的羟基反应形成稳定的化学键并逐渐扩链增长,使黏度快速升高直至凝胶硬化,并释放CO2气体,且产生的CO2气体还会使容器膨胀。

油漆管路要选用特氟龙管。特氟龙管是一种使用了氟取代聚乙烯中所有氢原子的人工合成高分子材料,具有摩擦系数极低、耐酸、耐碱,几乎不溶于所有的溶剂,并有极强的化学稳定性。尼龙 (PA 12-PHL)管,虽具有良好的机械强度,耐油、耐弱酸、耐碱和一般溶剂,耐候性好,染色性差,但缺点吸水性大,在高温高湿的空气环境中易吸收空气中水气。

试装过程中喷涂机器人典型问题:

表6

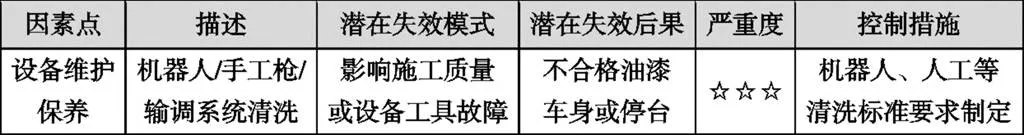

5 设备的末端因素3:设备维护保养

表7

1)正常生产期间每隔2-4h对旋杯、空气环、雾化器外部擦洗(间隔低于1K清漆);

2)机器人出现故障超过15min未恢复雾化器内部冲洗,需打到手动冲洗,必要时拆下雾化器清洗;

3)定期标定主剂和固化剂流量,检查固化剂混合器管路;

4)手工段喷枪每天点检,喷涂前需排放。

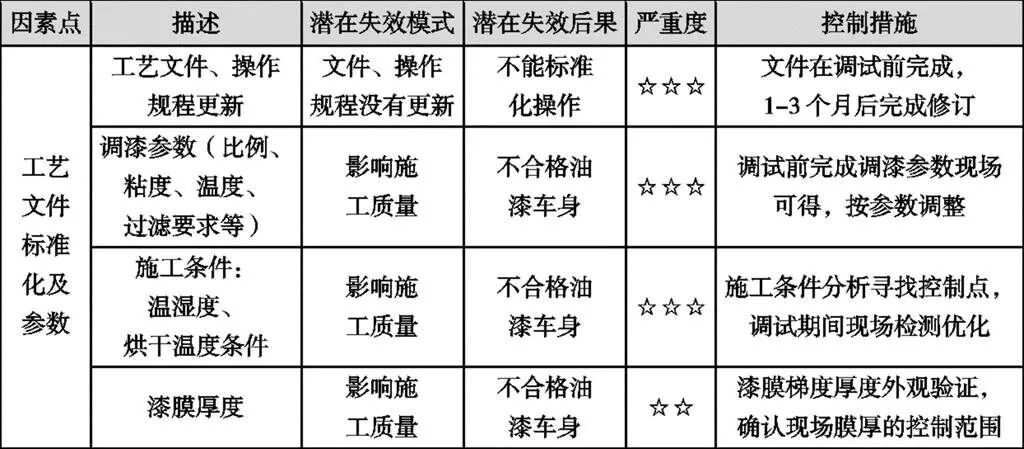

6 工艺的末端因素1:工艺文件标准化及参数

表8

1)工艺文件、操作规程更新:针对材料、设备变化对工艺文件变更相关工艺参数。

2)调漆参数(比例、粘度、温度、过滤要求等)

组分A:4(清漆+稀释剂),组分B:1(固化剂)。过滤等级要求和1K清漆相同,根据油漆温粘曲线控制。

表9

调漆操作要求:

(1)固化剂加料准备及其它事项

①当漆罐固化剂的液位低于20%,准备固化剂加料。取溶剂桶放在吸料管旁边,将吸料管上快接打开,用溶剂清洗密封圈以下的吸料管,并用干净布擦干。

②控制点:生产期间加料完成后,为保证空气不进入加料管路,空桶不取下;非生产期间,需将加料管清洗干净;油漆桶承压能力不满足时,加料需采用重力模式加料模式。

③固化剂系统无管中管温控系统,清漆和固化剂相差5℃以上,影响混漆温度约1℃,对涂料粘度有间接影响。

(2)固化剂加料采用重力模式加料模式

将升降车移动到加料系统前并接地。b、工具准备:开桶器、氮气保护管、液压升降机、连接管、静电夹,检查静电夹导线是否完好。加料人员佩戴干净的劳防用品,避免污染接触加料管路及氮气管路。c、检查包装桶外观完好,将包装桶连接接地。打开包装桶加料口桶盖,立即将加料管连接至加料口。打开排气孔,迅速连接氮气管路,全程保持加料阀和氮气阀关闭。管路连接好后,对各管路接口确认检查,避免加压后松脱,检查加料管、氮气软管和包装桶连接牢固不漏气。d、用液压升降机抓紧固化剂桶,缓慢提升桶的高度并旋转桶的方向从竖直向水平,依次打开氮气阀、加料阀和排空阀。随着加料进行,缓慢提升桶的高度高于加料罐高度,并旋转桶的方向至水平。e、整个加料过程利用重力加料,并保持氮气0.01~0.05MPa的输入压力直至加料完成。加料过程中缸体内固化剂保护氮气保持常开。f、目测无固化剂流入缸内,关闭加料阀和氮气阀。等待10-15s,关闭排空阀,将加料过程中带入罐中的气泡排出,观察固化剂系统压力是否稳定。g、非生产期间,将加料管清洗干净,放回原处。整理周围物品,升降车移动到指定位置,将空桶桶盖封好,放到空桶回收区。

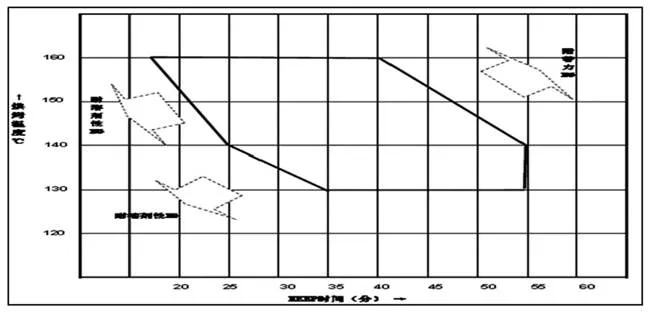

3)施工条件:温湿度、烘干温度条件

图10

温湿度:夏季(6-9月)25-30℃冬季(10-次年5月)20-26℃烘干温度条件窗口。

4)漆膜厚度:漆膜梯度厚度外观验证,确认现场膜厚的控制范围35-50μm。

7 工艺的末端因素2:控制要点

表10

1)修饰工艺(修磨、抛光材料)

图11

试验结果:在145℃*20分钟烘烤后,即抛光处理,使用羊毛很好的消除P2000砂纸痕;相同打磨处理、抛光工艺下,羊毛球抛光效率高于海绵球。

2)氮气在生产和不生产时的控制项:固化剂系统必须保持氮气保护,确保异氰酸酯不与空气中的水蒸气接触;氮气采用瓶装高纯氮(满足GB/T8979-2008)。

8 工艺的末端因素3:漆膜色差/外观

表11

小批量试装外观“桔皮”、色差合格。

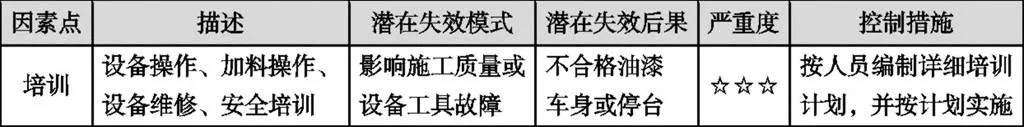

9 人员的末端因素1:培训

表12

组织设备、生产操作人员,在现场设备开展培训并将设备及安全资料交接存档。

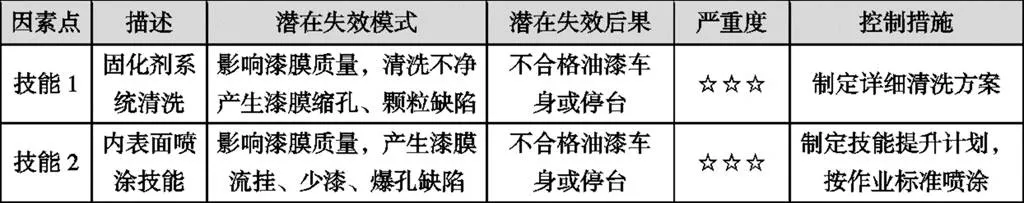

10 人员的末端因素2:技能

表13

1)固化剂系统清洗方案:

①清洗系统准备溶剂型溶剂、氮气、干净的溶剂桶。

②溶剂型溶剂第一遍清洗,清洗12个小时。

步骤:取5um过滤袋安装在排料管上,取清洗溶剂放在系统旁夹上静电夹,用防爆器开启桶盖,将加料虹引管插入溶剂桶内,转换三通阀,开启加料泵,向缸内加入溶剂,后续溶剂均按第一桶操作向缸内加料,当缸内处于高液位时,打开气动泵,将溶剂导入系统中,此时要时刻关注固化剂清洗区中排溶剂桶的液位变化,当桶内处于高液位时,将排料管插入其它空桶中,将溶剂桶推到调漆间重新加入到系统中,反复重复此操作,保持清洗12h,在清洗过程中,操作人员不准离开现场。(重点:打开观察窗,对观察窗、密封垫及内部彻底清洗)

③溶剂型溶剂第二遍清洗,清洗12个小时。

步骤1:导出缸内溶剂,将排料管插入到空桶内,用气动泵将缸内溶剂导出,完全导出后关闭气动泵;

步骤2:导出系统内溶剂,用新的溶剂将系统内溶剂导出,按第一遍清洗步骤向缸内加入新溶剂,并观察排料管流出溶剂的颜色,当溶剂颜色明显变透明时,停止加料,关闭气动泵,更换排料管上的5um过滤袋,插入空溶剂桶中;

步骤3:打开加料泵与电动泵,继续重复步骤2 Step2操作,保持溶剂在系统内循环12个小时。

④溶剂型溶剂第三次清洗,清洗12个小时。具体操作步骤完全与步骤3一致。

⑤溶剂型溶剂第四次清洗,清洗12个小时。具体操作步骤完全与步骤3一致,在第四次清洗完成时,观察排料管上过滤袋的洁净度,如仍有异物存在,重复步骤5,如没有,则取缸内溶剂与清漆原漆比例为5:100均匀混合后,做缩孔测试,如有缩孔,继续用溶剂清洗。

⑥排出溶剂,用氮气将系统吹干。具体操作步骤参照步骤3 Step1;Step2用氮气将系统内溶剂排出;Step3当排料管中不再有溶剂流出时,连续用2瓶氮气吹扫系统。

⑦对系统加料。将现场支管接回原位置,按固化剂加料流程,注意清洗后的系统加料后,需从支路放固化剂,并观察是否有气泡冒出,如有需继续排放至没有,缸内用氮气保护。

2)内表面喷涂技能:因双组份清漆固体份差异,喷涂三要素枪距20-30cm、枪速30-60cm/s,扇面搭接1/4-1/3在适当范围内调整,控制内表面膜厚35-50μm。方法:样板喷涂检测膜厚,以实物状态给员工指导。

11 综述

涂装新材料和新工艺的应用,专业技术人员从人、机、料、法、环、测6方面分析讨论,运用FMEA工具对项目、产品的潜在失效模式分析整理成末端原因,按PDCA开展系统工作闭环管理,达到规避降低风险。从双组份清漆应用实践,作为涂装线改造应用新材料的典型案例,在专业知识和运用质量工具方面有很大提升。

Use FMEA to analyze the application of two-component varnish

Zheng Guorong, Wei Chunbo, Hu Jun, Li Peng, Li Kang, Qian Yangbing, Chen Xingxing

( Chery Automobile Co., LTD., Anhui Wuhu 241009 )

Along with the continuous development of auto market, car makers from all the aspects of the environmental quality performance of varnish material demand is higher and higher, to more and more application of two-component varnish Its advantage is good appearance, high reaction concentration, low shrinkage, high filling, high substrate covering power Acid has a more stable chemical structure, has the better performance of acid, protect color protect good light resistance Scratch resistance as well as increase the elasticity of the network structure, the maximization of the crosslinking density, excellent scratch resistance This article is in view of the painting line from traditional one-component upgraded to a two-component (2 k) varnish, using FMEA analysis summary.

2K paint transfer and adjustment system; Spraying robot; Process document standardization and param -eters; Control points

B

1671-7988(2019)05-165-05

U466

B

1671-7988(2019)05-165-05

U466

郑国荣,就职于奇瑞汽车股份有限公司。

10.16638/j.cnki.1671-7988.2019.05.052