某车型排气系统振动特性分析及优化设计

2019-03-22王宇翔陆静王林龙王青

王宇翔,陆静,王林龙,王青

某车型排气系统振动特性分析及优化设计

王宇翔,陆静*,王林龙,王青

(广西科技大学汽车与交通学院,广西汽车零部件与车辆技术重点实验室,广西 柳州 545006)

某车型在NVH性能测试中的隔振性能较差,经测试分析后确定其原因为排气系统吊钩的传递力过大。为了改善该车型的隔振性能,文章建立了排气系统的有限元模型并分析其振动振动特性。然后,选取5个橡胶吊耳的刚度作为设计优化变量,以5个吊钩的传递力为优化目标,通过ISIGHT平台集成多种有限元软件自动建立了橡胶吊耳Z向刚度与传递力峰值的响应面近似优化模型,采用LSGRG算法求出近似模型的最优解,达到了对吊耳刚度优化的目的。

排气系统;吊耳;刚度;ISIGHT

前言

排气系统悬置的吊钩处在振动传递的重要位置,一端与排气主体相连,另一端与车身地板相连,发动机传递到排气系统的振动会通过排气吊钩传递至车身,引起车体的振动和车内噪声,从而影响驾驶人员和乘客的舒适性。因此合理设计排气悬置系统,不仅能改善整车的NVH性能,还能提高自身的寿命[1]。国内外很多学者对排气系统的振动特性和声学做了大量的分析和研究工作。战申[2]用ABAQUS进行自由模态分析,初步分析吊钩位置是否合理,然后对排气系统关键参数进行灵敏度分析,通过调整悬挂及波纹管参数提高了系统固有频率,避免了与发动机频率的耦合。黄志等[3]对排气系统吊耳设计原则进行了归纳和研究,从各种类型排气系统吊耳结构特点出发,系统的阐述了吊耳典型结构和常规设计原则。田育耕等[4]采用Hypermesh和Nastran软件对某汽车排气系统的振动进行有限元建模和模态分析,并利用平均驱动自由度位移法对排气系统吊耳悬挂点位置进行优化。 Goktan A G[5]将排气系统与整车模型结合,从不同的方面分析了其振动特性,比较真实的反应振动情况。

某车型实验测试中出现的车身振动过大的现象,通过实验测试初步确定是由于排气系统传递到车身的力过大。为了解决这一问题,本文基于CATIA软件建立了该车型排气系统CAD模型,利用Hypermesh软件建立了相应的有限元模型,通过Nastran求解器对其进行振动特性分析,计算得出在激励范围内吊钩传递力曲线图及传递力值。数值分析表明,排气吊钩与车身焊接点的传递力超过了工程经验值,需要进行结构优化。为了不改变排气系统的主体结构,选择橡胶吊耳的刚度作为优化设计变量,吊耳的传递力为优化目标,结合中心组合实验法[6]和ISIGHT平台进行优化,确定了5个吊耳的最优刚度组合。优化结果的仿真验证表明,优化后的传递力基本达到了工程经验值,本文的研究达到了对各优化目标优化的目的。

1 排气系统动载荷频响分析

发动机输出动载荷激励时经由排气系统传递至车体上的响应力,即排气吊钩与车身焊接点的传递力,是排气系统在设计过程中需要考核的指标之一。工程经验表明,传递力应为10N左右,若超出太多,则车内乘员可能会明显感觉到来自排气系统的振动和噪声,须对系统进行修改[7]。

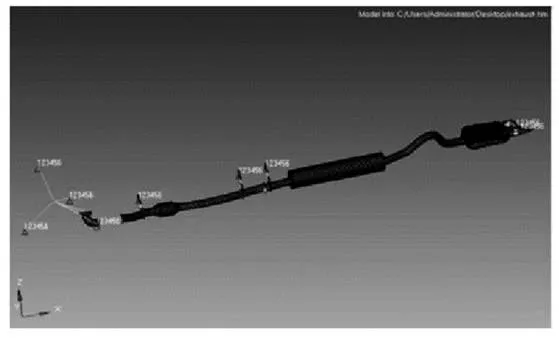

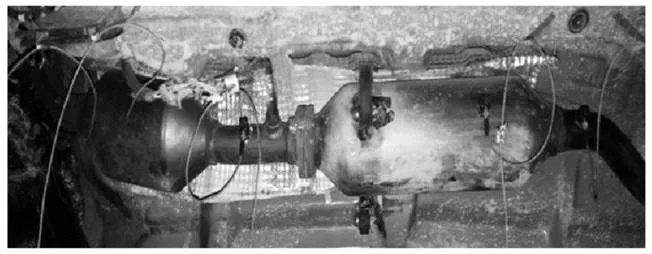

某车型在NVH测试中发现,车身的振动明显,经实验测试分析,初步确定是由于排气系统传递至车体上的响应力过大所导致。为了验证试验结果,建立该车型排气系统的有限元模型,并进行振动特性分析。该车型排气系统是由主消声器、副消声器、三元催化器、波纹管、排气歧管法兰等部件构成,利用CATIA建立几何模型并导入Hypermesh中。由于排气系统部件较多、形状各异、几何特征复杂因而采用四边形(quad)和三角形(tria)混合单元来划分网格,且在几何清理简化过程中,遵循不影响分析结果的原则[8],排气系统-动力总成总体有限元模型如图1所示。模拟发动机沿曲轴(整车坐标轴Y轴)方向且在20Hz-200Hz频率范围内变化的扭矩,大小为100N·m。本文中的排气动力总成模型是由5个吊钩和4个动力悬置分别与车身连接而成,对发动机悬置和车身侧及被动吊耳与车身焊接点的边界条件都设置为全约束,每个吊耳三个方向的刚度为15N/m。

图1 排气系统总体有限元模型

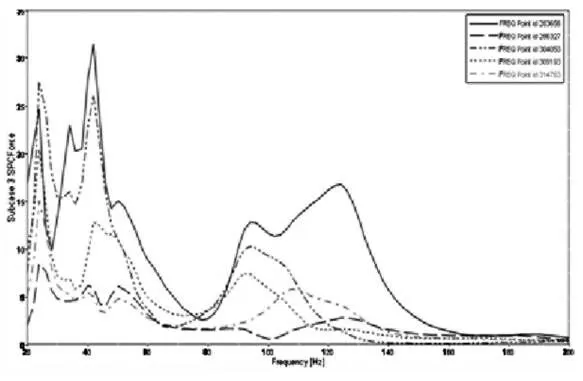

完成上述设置后,将选取好的模型提交给MSC.Nastran进行计算,通过HyperGraph读取计算结果,在激励频率范围内所选取的吊钩传递力曲线如图2所示。

图2 吊钩传递力曲线

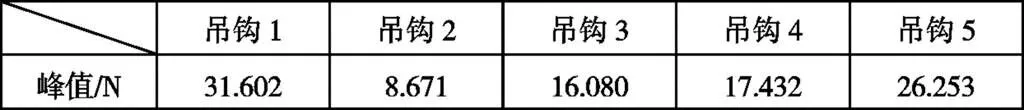

由图2所选取的节点传递力曲线可知:第1个吊钩和第5个吊钩的传递力较其他吊钩要偏大。提取各吊钩的传递力峰值,如表1。

表1 各方案吊钩传递力峰值

由表1可知,吊钩的传递力基本大于标准值10N,需要对系统进行改进。为了保持整体结构不变,确定对吊耳的刚度进行优化。

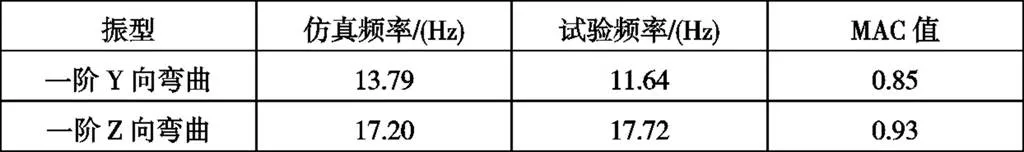

通过LMS Test.Lab中的Impact Testing模块,采用采用整车坐标系,单输入多输出的方法,对实际装车状态下排气系统进行模态测试,测试排气系统传感器的布置如图3所示,根据传感器布置建立相应模型。为保证测试结果的可靠性,拾取三个不同点的x、y、z分别进行锤击输入,测试过程中,对每个输入点的每个方向锤击5次,要保证每次锤击的一致性尽量接近1,以保证实验的准确性。将采集后的数据放入PloyMAX进行后处理,得到其参数结果表和振型图。试验模态振型与仿真约束模态振型分析,取一阶y,z方向弯曲模态,频率对比结果如表2。

图3 测试排气系统及传感器的布置

表2 仿真和实验结果对比

由表2得出的数据比较可知,MAC接近1误差在合理范围内,表明该有限元模型具有一定的准确性,能较准确的反映排气系统的运动特性。

2 排气系统吊耳刚度优化

2.1 响应面模型建立

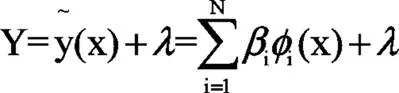

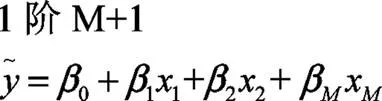

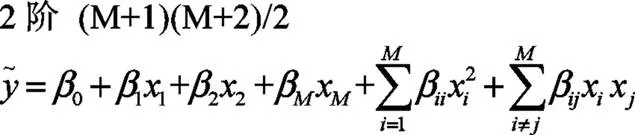

响应面法在局部范围内可以通过较少的试验样本点比较精确的逼近激励与响应的函数关系,可以快速准确的拟合不同复杂程度的响应关系。多项式响应面模型[9]是应用范围比较广的一类近似模型,它是利用不同阶次的多项式函数拟合设计空间,从而表征工程实际中的计算机仿真模型。本文研究模型结构复杂,计算精度要求的特点,所以选取多项式响应面模型来构造本文的近似模型。多项式响应面法表示设计变量X与响应Y的近似数学关系表达式为:

式中,x为设计变量,为待定系数,M为设计变量个数。

2.2 中心组合实验设计

本文设计变量为5个吊耳的Z向刚度,初始值都为15N/m,建立样本空间时设计变量的上下限分别设定为5~40N/m,为了确保建立近似模型的精度,拟采集100组样本点。

图4 中心组合样本点图

图5 吊耳刚度对各优化目标的响应面

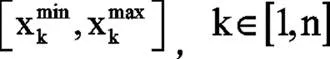

根据中心组合试验设计生成的100组数组的样本空间,按照样本空间的设计变量值,选取1到5号吊耳的Z方向的刚度作为本次近似模型优化的设计变量,5个吊钩的传递力峰值为优化目标,即可建立近似的响应面模型。由于采用人工计算的工作量很大,本文采用ISIGHT平台集成Nastran和Optistruct求解器进行自动的分析和优化。分析软件集成后,流程回路上会形成数据流,在数据流程中自动添加实验设计组件、优化算法,分别进行100次自动仿真,得到每次仿真的响应结果,最终,运用最小二乘法对试验设计样本点和响应进行拟合,构建出合理的二阶响应面模型,5个吊耳的Z向刚度对1,2,3,4,5号吊钩传递力峰值的响应面模型如图5所示。

2.3 吊耳刚度优化

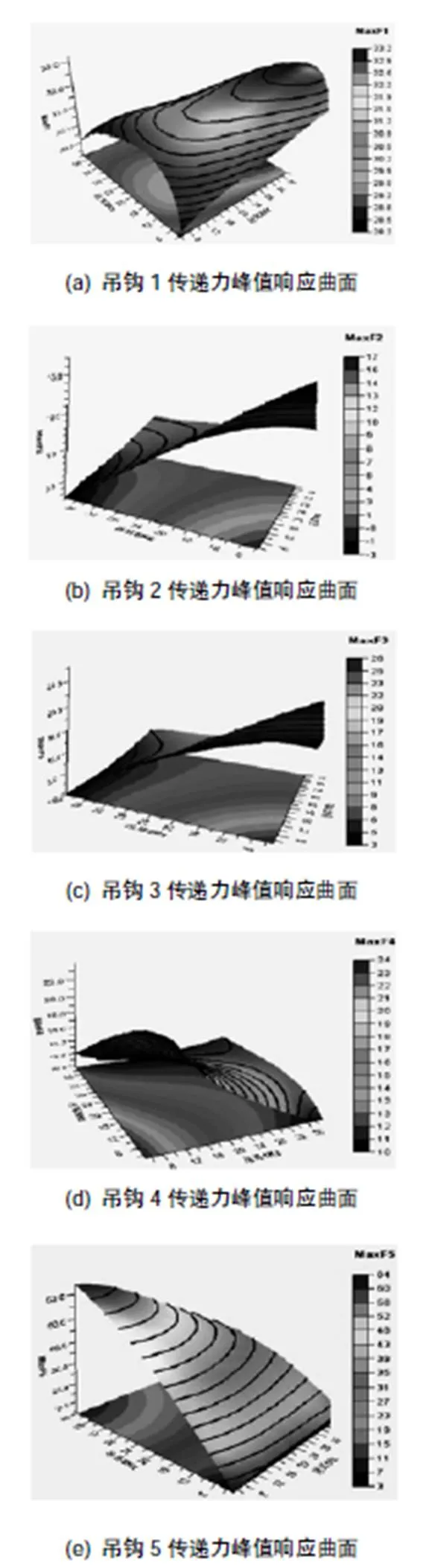

基于所建立的响应面近似模型,根据LSGRG算法将目标函数和约束作近似为设计变量的二次多项式[9],其中,5个吊耳Z向刚度为设计变量,5个吊钩传递力峰值为优化目标。整个优化过程经过170次迭代后收敛并且获得最优解,其中,吊耳5的迭代过程如图6所示。排气系统模型在优化前后设计变量与优化目标的初始值及优化后值如表3所示。

图6 吊钩5传递力峰值优化迭代过程

表3 变量与优化目标的初始值及优化值

由表3可知:1,3,4,5号吊钩传递力峰值分别由原来的31.601N、16.097N、17.4323N、26.2534N降低为10.007N、12.759N、10.003N、10N,降低幅度分别为68.3%、20.7%、42.6%、61.9%,吊钩2传递力由小幅增大,5个吊钩传递力都保持在企业标准值10N左右。纵观优化结果,达到了预期的优化效果,实现了优化目的。

3 结论

采用有限元软件对某车型排气系统的数值模型进行吊钩传递力分析,发现吊钩传递力过大。因此,对吊钩的传递力进行优化。以5个吊钩的传递力为优化目标,5个橡胶吊耳的刚度作为设计优化变量,在ISIGHT自动化平台上集成有限元软件Optistruct和Nastran,利用中心组合实验法采集的100组样本点,结合自动仿真优化平台得到样本空间,构建了响应面近似模型。采用LSGRG算法,以传递力最小为优化目标,对吊耳刚度进行了结构优化。结果表明,该方法达到了优化目的,优化后能有效的改善整车的NVH性能,对提升舒适性有重要的意义。

[1] 鲍恩涛,陆益民,某汽车排气系统振动特性[J].噪声与振动控制, 201235(5):73-76.

[2] 战申,宋晓琳,杨迪新,等.汽车排气系统振动分析与优化[J].机械设计,2016(1):16-20.

[3] 黄志,范让林,段小成等.汽车排气系统吊耳及设计原则[J].噪声与振动控制, 2009(4):95-97.

[4] 田育耕,刘江华,王岩松等.汽车排气系统振动模态分析及悬挂点优化[J].辽宁工程技术大学学报(自然科学版), 2009,28(6):995- 998.

[5] Goktan A G; Yetkin A .A mathematical model for exhaust system vibrations caused by road surface inputs[J]. SAE Paper, 2001-01- 1006.

[6] 潘锋.组合近似模型方法研究及其在轿车车身轻量化设计的应用[D].上海交通大学,2011.

[7] 庞剑,谌刚,何华.汽车噪声与振动:理论与应用[M].北京理工大学出版社,2006.

[8] 谢义杰,黄昶春,范健文.汽车排气系统振动特性分析研究[J].广西科技大学学报,2018(2).

[9] 王正平,龙腾,刘莉.多学科设计优化中的多项式响应面近似方法研究[C].全国信息获取与处理学术会议. 2010.

[10] 赖宇阳.ISIGHT参数优化理论与实例详解[M].北京航空航天大学出版社,2012.

Vibration characteristics analysis and optimization design on exhaust system of a vehicle model

Wang Yuxiang, Lu Jing*, Wang Linlong, Wang Qing

( Guangxi University Of Science and Technology, Guangxi Key Laboratory of Automobile Components and Vehicle Technology, Guangxi Liuzhou 545006 )

The vibration isolation performance of a vehicle was poor in the NVH performance test. After test and analysis, it was determined that the reason was that the transmission forces of the exhaust system hook were too large.In order to improve the vibration isolation performance of this model, its finite element model was established, and vibration charac -teristic was also analyzed in this paper. Then the stiffness of the 5 rubber lifting lugs were selected as the design optimiza -tion variable, and the transmission force of 5 lifting lugs was taken as the optimization objective, an approximate optimiza -tion model of the response surface of z-direction stiffness of rubber lifting lug and the peak of transmission force was established automatically by integrating various finite element software on the ISIGHT platform.LSGRG algorithm was used to find the optimal solution of the approximate model, which has achieved the goal of optimizing the stiffness of lifting lug.

exhaust system;lug;rigidity;ISIGHT

A

1671-7988(2019)05-103-04

U464.134

A

1671-7988(2019)05-103-04

U464.134

王宇翔(1991—),男,硕士研究生,研究方向:结构振动与噪声控制;*

陆静,博士,教授,研究方向:结构振动与噪声控制。

10.16638/j.cnki.1671-7988.2019.05.031