汽车减振器活塞杆表面瑕疵检测研究综述

2019-03-22苏春阳孙晓帮邱亚男王天利李国生边洪力

苏春阳,孙晓帮,邱亚男,王天利,李国生,边洪力

汽车减振器活塞杆表面瑕疵检测研究综述

苏春阳1,孙晓帮1,邱亚男2,王天利1,李国生2,边洪力2

(1.辽宁工业大学汽车与交通工程学院,辽宁 锦州 121001;2.锦州万友机械部件有限公司,辽宁 锦州 121000)

文章针对目前让汽车减振器活塞杆制造商棘手的活塞杆表面瑕疵检测进行调查和分析,提出了一种更加稳定、节拍更快又节省人力的一种方法,即基于机器视觉与自动化联合的检测方法。随着视觉技术愈发的成熟,解决此问题已不在是难点。未来,作者将针对此问题进行进一步的研究。

活塞杆;表面瑕疵;自动化;机器视觉

引言

目前,全球平均每个家庭的汽车保有量越来越多,且使用者对汽车的舒适性及安全性的要求也在逐步上升。减振器正是影响汽车舒适性以及安全性的关键部件,而活塞杆又是减振器内的关键部件,因此减振器活塞杆的质量影响着汽车的舒适性及安全性。本文针对活塞杆的外表面质量检测方法进行阐述,通过分析其优点及不足,提出具有针对性以及创新性的展望。

1 减振器活塞杆表面瑕疵研究现状及形成原因

1.1 减振器活塞杆表面瑕疵研究现状

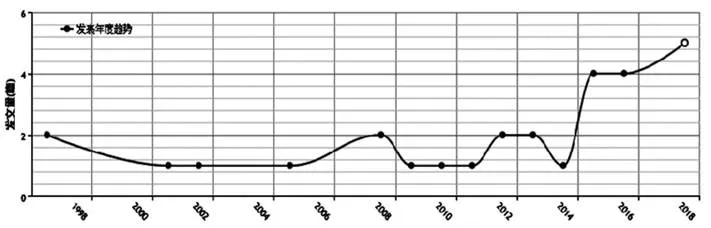

近20年来,国内在活塞杆检测方面的论文有28篇,而查阅各大文献库,并无发现相关的研究。如图1,为相关文献在国内各大期刊上的发表数量变化曲线图,虽然对其研究的数量不多,但近年来的研究数量却在明显的增加。经过本人的分析筛选后,发现大部分都是在研究活塞杆内在疲劳强度或对在液压缸内的位置进行分析,与活塞杆表面瑕疵检测相关的研究只有2篇。其中杨赟恺、袁建东、张岚等前辈发表的《活塞杆表面缺陷检测装置设计及分析》阐述了基于视觉的活塞杆表面瑕疵检测机械工装,并无具体的软件程序。而魏桂生前辈发表的《活塞杆内壁缺陷检测的超声波探头设计》虽然比较实用,但是此装置对于细小划痕的检测效果并不是很好。

图1 国内活塞杆检测近30年文献发表数量

1.2 减振器活塞杆表面瑕疵种类及形成原因

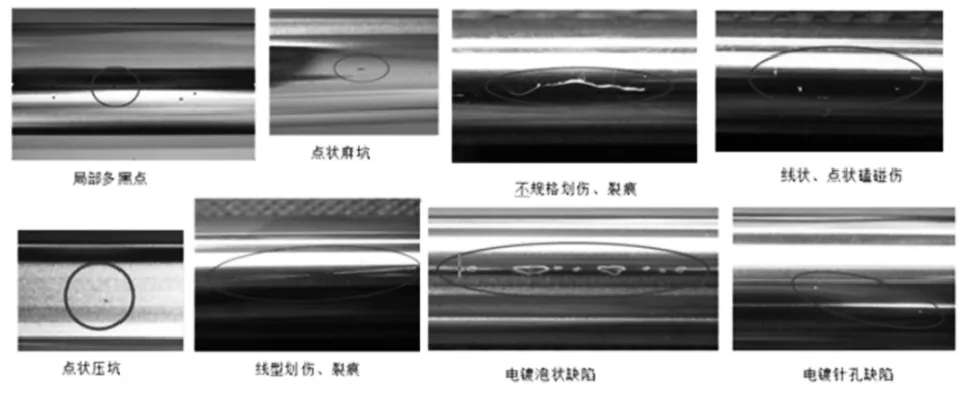

如图2,为活塞杆表面瑕疵种类列举,从图中可以看出,主要有黑点、麻坑、划伤、裂纹、压坑、电镀缺陷、针孔等瑕疵。其中,电镀缺陷、点状坑点、电镀针孔是由于外表面电镀不合格产生的,裂纹是由于材料形成的过程中产生的,划痕、磕碰伤是电镀完之后由于搬运不当,产生的。

图2 活塞杆表面瑕疵种类列举

2 减振器活塞杆表面瑕疵对杆性能的影响及目前检测方法

2.1 减振器活塞杆表面瑕疵对杆性能的影响

减振器活塞杆工作在减振器的油缸内,并在油缸内频繁地反复伸缩,反复伸缩时,活塞杆还会与减振器上部的活塞杆导向圈产生摩擦式接触。因此,对活塞杆的要求很高,在保证活塞杆的应力强度足够的同时,还要保证活塞杆表面要保证足够的光滑,毫无瑕疵,因为一旦杆表面有任何瑕疵,在活塞杆与导向圈频繁摩擦的情况下,瑕疵处将会越摩越大,最后造成活塞杆在减振器内工作不稳定,影响行车舒适性。往更严重的情况考虑,如果活塞杆表面瑕疵在越来越大的情况下,驾驶员还对其置之不理,则会引起行车安全性的问题。

2.2 减振器活塞杆表面瑕疵检测方法介绍

考虑到以上因素,全球各大活塞杆采购方以及制造商均会对活塞杆进行严格的检测,如果购买方发现其供货方给其提供的产品中有瑕疵品,那么将会对供货方进行高金额的罚款,因此,活塞杆制造商把活塞杆表面瑕疵检测予以了足够的重视。目前活塞杆的表面瑕疵检测流程如图3。

从流程图中来看,电涡流检测为活塞杆表面瑕疵检测的第一遍检测,因为电涡流检测的局限性,其只能检测活塞杆表面的粗大瑕疵,因此,电涡流检测完成后,还需要通过人工检测进行细检,但是人眼检测具有容易疲劳、不稳定、检测慢等缺点。

3 展望

随着机器视觉技术迅速的发展,并且机器视觉技术具有稳定、检测速度快等特点,再与自动化设备相配合,实现自动上下料以及自动标记瑕疵点。那么,活塞杆的检测将会在检测质量提高的同时又能节省掉人力,从而让企业收获到双赢的局面。在本人展望中提到的设备具有的优点是:

(1)检测稳定。

(2)检测质量可靠。

(3)检测节拍快。

(4)可自动标记出瑕疵位置。

(5)可节省大量人力。

目前本人正在策划本设备的方案,并且已将此作为本人硕士毕业课题,在未来的一年里,本人会尽最大可能完成此设备的研制或是能为提高本领域的研究进程做出贡献。

4 结论

(1)表面带有瑕疵的活塞杆会影响到行车舒适性及安全性。

(2)目前的活塞杆表面瑕疵的检测方式有待改进。

(3)通过对视觉与自动化技术的应用,可提高检测效率。

[1] 杨赟恺,袁建东,张岚.活塞杆表面缺陷检测装置设计及分析[J].科技风,2016(12):13.

[2] 王营营,张学昌,梁涛.基于机器视觉的活塞杆同轴度误差检测研究[J].机械科学与技术,2015,34(12):1846-1850.

[3] 魏桂生,齐共金.活塞杆内壁缺陷检测的超声波探头设计[J].无损检测,2010,32(01):26-27.

Review on Surface Defect Detection of Piston Rod of Automobile Shock Absorber

Su Chunyang1, Sun Xiaobang1, Qiu Yanan2, Wang Tianli1, Li Guosheng2, Bian Hongli2

(1.Automobile & Transportation Engineering College, Liaoning University of Technology, Liaoning Jinzhou 121001; 2.Jinzhou Wanyou Mechanical Parts Co., Ltd, Liaoning Jinzhou 121000)

According to the investigation and analysis of the piston rod surface flaw detection that makes the manufacturer of automobile shock absorber piston rod troublesome at present, this paper puts forward a method that is more stable, faster in beat and saves manpower, that is, a detection method based on the combination of machine vision and automation. With the maturity of visual technology, it is no longer a difficult point to solve this problem. In the future, I will do further research on this issue.

Piston rod; Surface flaw; Automation; Machine vision

B

1671-7988(2019)05-94-02

U467

B

1671-7988(2019)05-94-02

U467

苏春阳,就职于辽宁工业大学。硕士研究生,汽车测试与控制领域。

10.16638/j.cnki.1671-7988.2019.05.028