某电动汽车动力电池挤压仿真与试验

2019-03-22贾迎龙吴文娟熊飞刘静匡松松曾维权

贾迎龙,吴文娟,熊飞,刘静,匡松松,曾维权

某电动汽车动力电池挤压仿真与试验

贾迎龙,吴文娟,熊飞,刘静,匡松松,曾维权

(广州汽车集团股份有限公司汽车工程研究院,广东 广州 511434)

动力电池系统作为电动汽车的核心部分,其道路上行驶时的安全性及可靠性关系到电动汽车的使用性能和安全情况。文章运用有限元仿真技术对动力电池系统的Pack结构在抗挤压性能方面的仿真分析方法进行了研究,获得了精度较高的分析模型,并通过试验对仿真分析结构进行对比验证,完善了动力电池结构可靠性分析体系及评价标准,为自主正向开发动力电池提供了理论依据及评价标准。

动力电池结构;有限元仿真;挤压仿真;材料失效准则

前言

与电动汽车其它零部件一样,动力电池在性能方面满足要求的前提下,安全性和使用寿命也必须达到相关要求和标准,这也是整个动力电池系统设计开发的重点关注部分。国家对于动力电池结构安全方面的检测提出了相应的国家标准作为依据,在现行GB/T 31467-2015[1]标准中对电池模组和动力电池整包在极端情况下的安全提出了具体要求,主要极端情况有随机振动、机械冲击、跌落翻滚、模拟碰撞和挤压等。其中挤压工况为测试中较为严苛的工况,本文针对电池包的这项性能进行了研究。

有限元仿真技术可以对电池PACK结构的设计提供可靠的分析方法和理论依据,再设计初期就提出可能存在的缺陷及优化方向,从而提高了动力电池产品的开发效率以及安全系数。

目前对于电池包挤压性能的研究,国内一些学者展开了一些探索性的研究。冯富春等[2]某电动汽车电池包挤压仿真分析,对电池包的挤压方法,仿真的方式进行了部分研究,对电池包的机械结构强度进行了仿真,并没有涉及到动力电池包在挤压过程中发生塑性大变形及材料断裂等情况。

因此本文主要针对动力电池包的挤压过程中发生严重挤压变形的情况进行了有限元仿真的研究,并且进行了有限元仿真的试验对标,提高动力电池包仿真分析的准确性和适用范围。

1 模型的建立

1.1 几何模型的建立

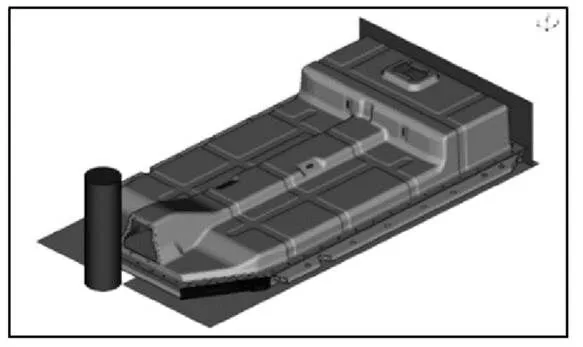

本文所研究的电池包PACK结构主要是由上盖板,下箱体、模组、水冷系统、电器联接部件及电池管理系统等组成。上盖板为SMC复合材料,下壳体采用6061高强铝型材拼焊,模组安装在下壳体上,整个动力电池包总重量约355kg,几何模型如图1所示。

图1 动力电池系统几何模型

1.2 材料的选用

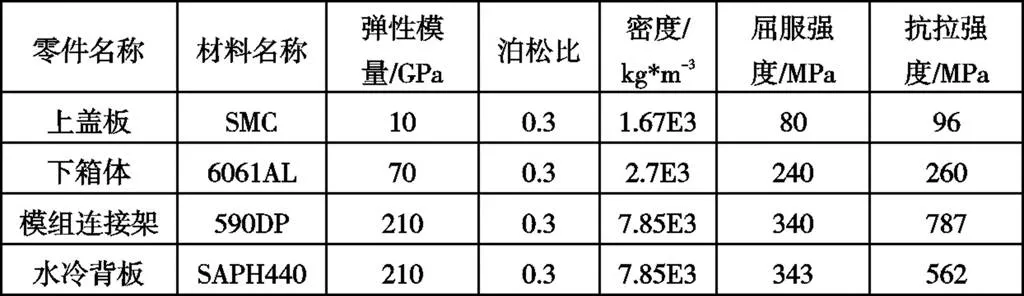

电池模组采用弹性材料模型,下箱体及内部固定支架等金属部件均采用弹塑性材料模型。各零部件材料的力学性能参数,见表1所示。各金属部件的材料数据均由实际样件测试获得,模组材料性能由模态对标等效法获得。

表1 材料力学性能参数

1.3 材料破坏失效准则的选用

由于动力电池包挤压试验过程中,壳体会大量开裂,然而在处理模型发生塑性大变形及材料断裂问题时,经典的试验与分析方法会失效,但是有限元方法能够成功解决这类问题[3],所以本文主要采用了Abaqus软件里提供的累计损伤与失效材料准则的有限元法来仿真动力电池包的挤压试验。

ABAQUS中有四种初始断裂准则[4]:

(1)在高应变速率下变形时,有shear failure和tensile failure;

(2)对于断裂延性金属:可以选用韧性准则(ductile criteria)和剪切准则(shear criteria);

(3)对于缩颈不稳定性可以使用(钣金)FLD、FLSD、M-K以及MSFLD;

(4)对于铝合金、镁合金以及高强钢在变形过程中会出现不同机制的断裂,可能会将以上准则联合起来进行使用。

本文内所采用的是韧性断裂准则(DUCTILE,即带有应力三轴度的断裂准则)。由于动力电池包挤压过程中,挤压柱移动较缓慢,所以本文的仿真分析采用的是准静态动力学仿真,暂不考虑应变率的影响。

无量纲参数应力三轴度η来表征:

式中:a、b均为材料常数,可以通过试验测得。可以通过单轴拉伸实验、压缩实验和纯剪切验等测得各自的应变量。应力三轴度η跟各个实验的对应关系为:拉伸时0.33,压缩时-0.33,纯剪切时0。断裂应变与应力三轴度η间的关系曲线,如图2示。

2 挤压仿真方法的确定

在GB/T 31467.3-2015标准内提出的各项安全性能测试中,动力电池产品的挤压测试是通过率较低的项目。通常挤压测试要求以半径为75mm的半圆柱体沿X和Y方向挤压产品,当挤压力达到100kN 或挤压变形量大于挤压方向整体尺寸的30%时停止挤压,保持10min后观察1h,要求产品在发生严重挤压变形的情况时无起火和爆炸现象。

由于挤压过程中,挤压柱移动速度较慢,所以本文内采用Abaqus软件准静态分析的显示求解方法,通过设置的适当的Mass Scale系数(质量缩放法)来调节仿真计算时长与仿真计算精度间的平衡。

仿真模型如图3、图4所示,约束刚性墙6个自由度,挤压柱释放挤压方向的自由度(约束其余5个自由度),挤压速度4m/s,挤压距离至电池包边梁断裂。

图3 有限元X向挤压模型

图4 有限元Y向挤压模型

3 仿真分析结果

3.1 初始模型分析结果

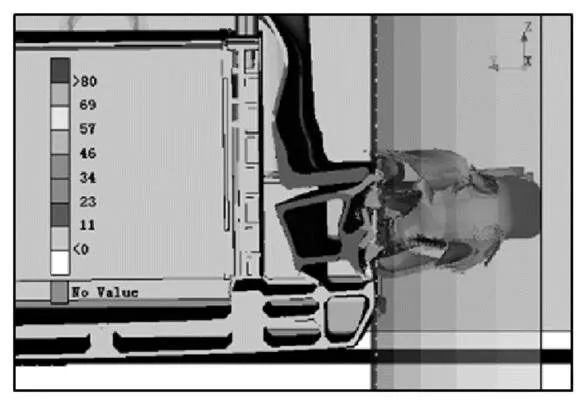

初始模型X向挤压结果如图5所示,挤压力能达到的最大峰值为87kN,达不到GB/T 31467.3-2015要求的100kN,不满足要求。图6为X向挤压力达到峰值时的截面开裂变形云图。

图5 初始模型X向挤压分析结果

图6 X向挤压变形云图

初始模型Y向挤压结果如图7所示,挤压力能达到的最大峰值为145kN,满足GB/T 31467.3-2015要求的100kN,但从图8中可以发现,箱体变形位置与模组件的间隙较小,设计余量不足。图8为Y向挤压力达到峰值时的截面变形云图。

图7 初始模型Y向挤压分析结果

图8 Y向挤压变形云图

3.2 优化方案

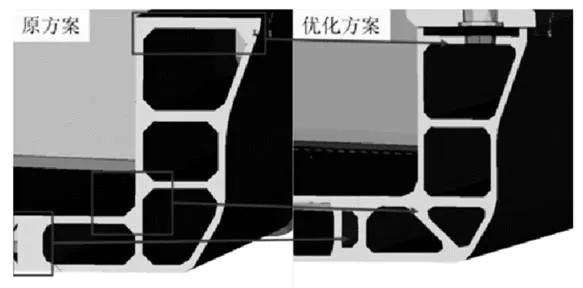

通过挤压仿真结果,发现箱体挤压开裂主要底板与边梁过渡区域。因此特地针对该区域各个加强筋用Tosca进行Topo优化分析,然后结合工程工艺要求,优化了各加强筋的布置及厚度,并对结构过强区域进行减重。方案对比见图9。

图9 方案对比

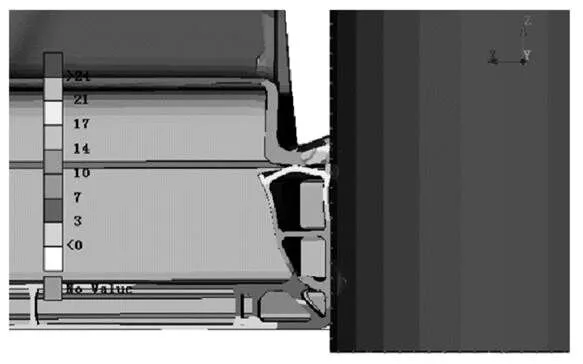

3.3 优化模型挤压分析结果

优化模型X向挤压结果如图10所示,挤压力能达到的最大峰值为135kN,满足GB/T 31467.3-2015要求的100kN。图11为X向挤压力达到100kN时的截面变形云图。

图10 优化方案X向挤压分析结果

图11 X向挤压变形云图

优化模型Y向挤压结果如图12所示,挤压力能达到的最大峰值为125kN,满足GB/T 31467.3-2015要求的100kN。图13为X向挤压力达到100kN时的截面变形云图。

图12 优化方案X向挤压分析结果

图13 X向挤压变形云图

4 仿真模型验证

为了验证仿真的准确性,按GB/T 31467.3-2015标准对动力电池包进行挤压测试,试验结果与仿真结果对比如图14所示。从试验与仿真对标结果可以看出,X向与Y向挤压试验完成后,动力电池PACK均发生了不用程度的开裂,仿真结果与试验结果一致性较好,基本可以验证仿真结果的准确性。试验结果见图15。

图14 试验结果与仿真结果对比

5 结论

(1)对于动力电池包挤压工况,采用Abaqus仿真软件的塑性金属材料的累积损伤与失效模型能更为准确的仿真真实的试验过程,具有较高的参考价值。

(2)在动力电池包的开发设计初期,利用上述有限元仿真手段对动力电池包结构进行预估,能够有效降低产品研发成本和风险,缩短产品开发时间。

[1] GBT 31467.3-2015 电动汽车用锂离子动力蓄电池包和系统第3部分:安全性要求与测试方法[S].北京:中国标准出版社,2015:4-7.

[2] 冯富春,杨重科,李彦良,等.某电动汽车电池包挤压仿真分析[J]. 2017,33-36.

[3] Marouani H,Rachikm,Huge.Experimental investigations and FEM simulations of parameters influencing the Fe-(wt.3%) Si shearing process [J]. Mechanics&Industry,2012,13 (4) :271-278.

[4] ABAQUS Theory Manual[M].ABAQUS Inc.,USA,2016.

[5] 刘倩,韩静涛,郑小平,等.一种基于应力三轴度的断裂准则及其在剪切工艺中的应用[J].塑性工程学报,2018,25(2): 57-64.

[6] Li H,Fu M W,Lu J,et al.Ductile fracture: experiments and computa tions [J]. International Journal of Plasticity,2011,27(2):147-180.

Simulation and test of power cell extrusion of an electric vehicle

Jia Yinglong, Wu Wenjuan, Xiong Fei, Liu Jing, Kuang Songsong, Zeng Weiquan

( Guangzhou Automobile Group Co., Ltd. Automotive Engineering Institute, Guangdong Guangzhou 511434 )

As the core part of electric vehicle, the safety and reliability of power battery system on the road are related to the performance and safety of electric vehicle. In this paper, the finite element simulation technology is used to study the simulation analysis method of Pack structure of power battery system in the aspect of squeezing resistance, and then a high precision analysis model is obtained. The simulation analysis structure is compared and validated by experiments, which improves the reliability analysis system and evaluation criteria of power battery structure, and provides a theoretical basis and a valuation criterion for the independent forward development of power battery.

Power battery pack;FEA;Squeezing simulation;failure criterion of material

A

1671-7988(2019)05-14-04

U469.72

A

1671-7988(2019)05-14-04

U469.72

贾迎龙,就职于广州汽车集团股份有限公司汽车工程研究院,从事新能源汽车动力电池系统结构优化研究。

10.16638/j.cnki.1671-7988.2019.05.004