复合材料J型梁R区皱褶的消除

2019-03-21房晓斌

王 松,房晓斌,艾 明

(中行飞机股份有限公司,陕西 西安 710089)

由于复合材料具有比强度高、比刚度大、耐疲劳性和可设计性好等优点,在结构制造领域得到广泛应用。复合材料梁类零件,现在已成熟应用于飞机结构中承力件和次承力件,其结构通常为J型层压件和C型层压件。复合材料J型梁,经热压罐成型固化后发生回弹变形的程度非常小,一般情况下不考虑进行固化变形控制。但是,由于其为J型结构,成型模具通常设计为上下组合模具或左右组合模具。本文中的复合材料J型梁为双曲结构,采用了上下组合模具,在实际生产过程中零件R区出现了皱褶。针对复合材料J型梁R区皱褶问题,需要通过成型工艺改进,设计合理的工艺方案,消除零件R区皱褶。

1 复合材料J型梁介绍

1.1 复合材料J型梁结构

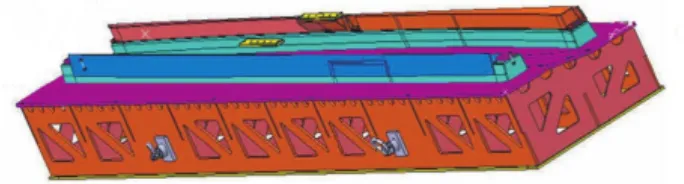

复合材料J型梁长度约4 442 mm,宽度约85 mm,高度约90 mm,厚度约4.20 mm,存在多处台阶过渡,如图1所示。

图1 复合材料J型梁示意图Fig.1 Schematic of composite material J-beam

1.2 外翼后梁原材料

复合材料J型梁选用了2种碳纤维材料和1种玻璃布材料,碳纤维材料作为主体构成材料,分别是碳纤维单向带预浸料CYCOMC977-2-35-12K HTS-134、碳纤维织物预浸料CYCOM977-2A-37-3KHTA-5H-280。零件表面不用粘接剂,铺贴玻璃布CYCOM977-2A-40-G120-105,用于防护电化学腐蚀。

1.3 主要技术指标

(1)外观质量:复合材料制件的表面应光滑平整,表面无贫、富树脂,表面纤维被树脂均匀覆盖。

(2)内部质量:超声检测分层、脱胶和孔隙密集等缺陷符合HB7224二级验收标准。

(3)孔隙率≤1.5%。

(4)厚度控制:非R区理论厚度的±8%,R区理论厚度的±8%。

(5)外形公差:理论型面的-0.75~0 mm,允许在间距每250 mm的距离上施加30 N的力。

(6)随炉件力学性能满足相关材料技术规范。

2 复合材料J型梁成型方案

2.1 工装结构

复合材料J型梁的铺贴及热压罐成型固化,采用上下组合模具。从制造成本考虑,左右侧复合材料J型梁共用一套模具。模具主要由框体、下芯模、上芯模、钻模板和匀压板等部分组成。复合材料J型梁模具如图2所示。

图2 复合材料J型梁模具示意图Fig.2 Schematic of mold for composite material J-beam

框体为薄壁框架结构,上层型板材料为殷钢,其余部分材料为普通钢。下芯模与框体连接在一起,下芯模材料为殷钢,上芯模分为2块,通过连接块和销钉固定,材料为殷钢。模具共带有4组钻模板,位于芯模的2端。另外模具还带有一组匀压板,用于压实复合材料J型梁一侧缘条面。

2.2 工艺流程

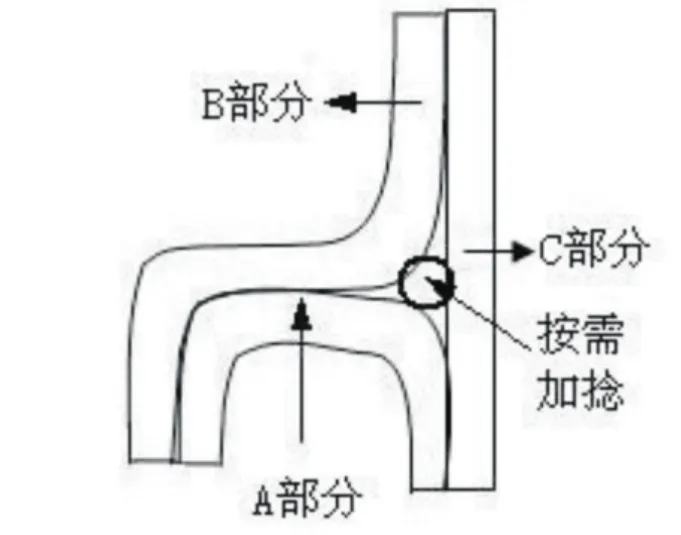

复合材料J型梁制造过程中,铺贴工序的操作最为复杂,由于结构的特殊性,需要将铺层分为A、B、C 3部分,A部分由1层玻璃布、2层碳纤维单向带和6层碳纤维织物组成,在模具下芯模上铺贴;B部分由2层碳纤维单向带和7层碳纤维织物组成,在模具上芯模上铺贴;A部分和B部分铺贴完成后进行组合,在其形成的三角区采用连续碳纤维单向带进行加捻;加捻完成后铺贴C部分,C部分由2层碳纤维单向带和7层碳纤维织物组成。如图3所示。

图3 复合材料J型梁铺层示意图Fig.3 Schematic of paving of composite material J-beam

3 复合材料J型梁制造的主要问题及解决方法

3.1 复合材料J型梁R区皱褶问题

复合材料J型梁,在分别完成A、B、C 3部分铺贴后,C部分外表面放置铝制匀压板,很好地保证了C部分外表面的平整度,对加捻区进行了充分压实。零件固化后,C部分所在面的厚度略小于理论厚度,符合厚度公差要求。

而在另一侧缘条面,虽然放置了硅橡胶AIRPAD压力垫,但是零件R区外表面出现了连续的皱褶,外部质量和内部质量都不合格。

3.2 皱褶原因分析

复合材料J型梁固化后,零件R区外表面出现连续皱褶。通过分析,产生皱褶的原因可能是:1)复合材料J型梁缘条面放置的硅橡胶AIRPAD压力垫的刚性不足,没有很好地对零件R区压实;2)复合材料J型梁的成型模具设计不合理,需要进行改进。

3.3 复合材料J型梁成型工艺改进方案

3.3.1 复合材料J型梁R区采用密封胶带压实

选取复合材料J型梁部分区域,完成相应的铺贴操作。铺贴完成后在上模与下模配合面的缝隙处,填充密封胶带,用于压实零件R区,见图4所示。

3.3.2 复合材料J型梁R区采用刚性硅橡胶AIRPAD压力垫

打磨修整带皱褶的复合材料J型梁R区,将其作为假件。利用假件铺贴1层AIRPAD+2层玻璃布+1层AIRPAD,固化后作为刚性硅橡胶AIRPAD压力垫。

选取复合材料J型梁部分区域,完成相应的铺贴操作。铺贴完成后在上模与下模配合面的缝隙处,放置刚性硅橡胶AIRPAD压力垫,用于压实零件R区,见图4。

3.3.3 复合材料J型梁R区采用玻璃布压力垫

打磨修整带皱褶的复合材料J型梁R区,将其作为假件。利用假件铺贴2层玻璃布,固化后作为玻璃钢压力垫。

选取复合材料J型梁部分区域,完成相应的铺贴操作。铺贴完成后在上模与下模配合面的缝隙处,放置玻璃布压力垫,用于压实零件R区,见图4。

图4 密封胶带压实/刚性压力垫/玻璃钢压力垫示意图Fig.4 Schematic of sealing tape compaction/rigid pressure pad/FRP pressure pad

3.3.4 复合材料J型梁上模加宽设计

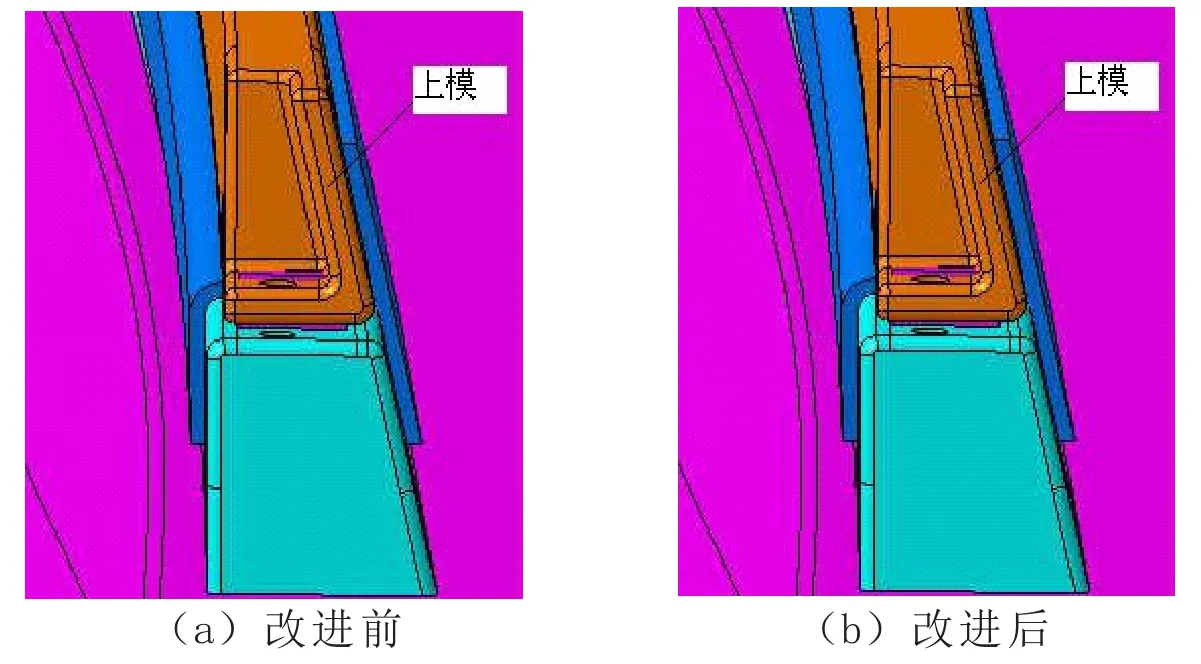

复合材料J型梁上下组合模具,下模按零件理论模型设计,上模按腹板面外形设计,上模整体宽度小于与腹板面贴合的下模部分,上模避让了零件外R区,如图5(a)所示。分析认为这种结构在固化成型J型梁过程中,J型梁R区外表面(靠袋面),放置不同形式的压力垫,不能赋予此区域良好的R过渡。

因此,大胆尝试将上模设计为下模等宽度,在完成复合材料J型梁铺贴和芯模组合后,在上芯模和下芯模之间的细小缝隙处,填充密封胶条,如图5(b)所示。

图5 改进前后上芯模和下芯模示意图Fig.5 Schematic of upper and lower core molds before and after improvement

3.4 复合材料J型梁成型工艺改进结果

(1)密封胶带压实的改进效果:复合材料J型梁R区出现连续凹坑,皱褶减少,零件R区外部质量不合格;

(2)刚性硅橡胶AIRPAD压力垫的改进效果:复合材料J型梁R区表面未出现皱褶现象,但表面不光滑、不平整,零件R区外部质量不合格;

(3)玻璃钢压力垫的改进效果:复合材料J型梁R区表面未出现皱褶现象,但表面局部区域出现贫胶;

(4)复合材料J型梁上模加宽改进效果:复合材料J型梁R区表面未出现皱褶现象,表面光滑流线,经设备检测,产品质量满足J型梁的1.3节技术指标要求。

4 结语

通过复合材料J型梁成型工艺改进,找到了消除复合材料J型梁R区皱褶的有效方法,即设计上模和下模宽度相同的芯模,在上下芯模的缝隙之间填充密封胶条。在复合材料J型梁R区皱褶消除后,检验零件的外、内部质量均满足J型梁的技术要求。同时也完善了复合材料J型梁的成型工艺,提高了复合材料J型梁的制造质量。