一种双组分环氧导热结构胶的研制

2019-03-21刘海涛

陈 辉 刘海涛

(1.广州机械科学研究院有限公司,广东 广州 510700;2.国家橡塑密封工程技术研究中心,广东 广州 510530)

环氧树脂与固化剂反应可形成三维网状的热固性材料。由于环氧树脂具有一系列优异的粘接、耐腐蚀、电气绝缘、高强度等性能,已被广泛应用于多种金属与非金属的粘接,在电子、电气、机械制造、航空航天、化工防腐、船舶运输及其他许多工业领域中起到越来越重要的作用[1~6]。

本研究根据新能源动力电池模组组装的工艺要求,以环氧树脂E-51,液态丁苯橡胶为增韧剂,聚硫醇和聚酰胺为固化剂,复合导热粉为填料,配合其他助剂,制备了一种室温固化速度快、阻燃、粘接性好的导热环氧结构胶。研究了增韧剂、偶联剂、固化温度和老化条件对胶粘剂粘接强度的影响,同时讨论了填料对阻燃性能的影响。

1 实验部分

1.1 主要原料

环氧树脂(E-51),扬农化工集团有限公司;液态丁苯橡胶(MX-451),日本钟渊化学;丁二醇二缩水甘油醚(XY622A),新远科技有限公司;聚硫醇固化剂(JH3381),深圳佳迪达新材料有限公司;聚酰胺固化剂,自制;促进剂(K54,2,4,6-三(二甲氨基甲基)苯酚),深圳佳迪达新材料有限公司;阻燃导热粉(DSC-Q1,氧化铝和氢氧化铝混合物),广州科翊化学原料有限公司;氧化铝(DR-50),维科德材料科技有限公司;硅烷偶联剂(KH-550,γ-氨丙基三乙氧基硅烷;KH-560,γ-(2,3-环氧丙氧) 丙基三甲氧基硅烷),市售;烷基硅烷偶联剂9116(十六烷基硅烷),赢创特种化学(上海)有限公司;3003型铝片、PET薄膜。

1.2 仪器与设备

电子万能材料试验机,UTM4104,深圳三思纵横科技股份有限公司;鼓风干燥箱,SH101-1,上杭仪器有限公司;高低温试验箱,MKT115,德国binder;Kakuhunter搅拌脱泡机,SK-300S,日本写真化学株式会社;热流法导热仪,DRL-Ⅲ型,湘潭湘仪仪器有限公司。

1.3 双组分环氧导热结构胶的制备

将 E-51、 MX-451、 XY622A、 KH-560、DSC-Q1按一定的比例在搅拌脱泡机的作用下混合均匀,并真空脱泡,制得A组分;将聚硫醇固化剂、聚酰胺固化剂、K54、DSC-Q1按一定比例在搅拌脱泡机的作用下混合均匀并真空脱泡,制得B组分。

1.4 测定与表征

(1)PET-PET和铝-铝拉伸剪切强度:将30 mm×30 mm的PET薄膜贴合在100 mm×25 mm×2 mm的铝片一端。将双组分环氧导热结构胶A、B组分按计算的比例混合均匀后,涂在PET薄膜上,搭接粘接面长度约为12.5 mm,控制胶层厚度为0.2 mm。

将3003型铝片表面用酒精清洗干净,放置待用。将A、B组分按计算的比例混合均匀后,涂在3003型铝片上,搭接粘接面长度约为12.5 mm,控制胶层厚度为0.2 mm。

将上述制得的PET-PET和铝-铝测试样片根据GB/T 7124—2008标准测试拉伸剪切强度。

(2)高温老化:将上述制得的PETPET和铝-铝测试样片85 ℃保存600 h以后,恢复室温24 h后,25 ℃测试PET-PET和铝-铝的拉伸剪切强度。

(3)高低温循环:-40 ℃×2 h/85 ℃×2 h,升温速率2 ℃/min,降温速率1 ℃/min,循环500次,恢复室温24 h后,25 ℃测试PET-PET和铝-铝的拉伸剪切强度。

(4)阻燃性:根据GB/T 2408—2008测试。

(5)热导率:根据ASTM D5470—17导热绝缘材料热导率的测定(热流法)测试。

2 结果与讨论

2.1 液态丁苯橡胶对粘接强度的影响

单纯的环氧树脂固化后性能较脆,冲击强度和耐冷热冲击性能较差,通过添加丁苯橡胶来增加体系的韧性。以环氧树脂100份,液态丁苯橡胶的添加量为唯一变量配制A组分,以聚酰胺为固化剂,室温固化3 d后,测试丁苯橡胶对PET-PET拉伸剪切强度的影响(图1)。

从图1可知,随着MX451用量的增加,环氧胶固化后对PET的剪切强度先增大后减小,在MX451添加量为20份时剪切强度达到最大值。在体系固化过程中,橡胶相会从基体相中析出来,在物理上形成两相结构。橡胶相的主要作用是诱发基体相的耗能过程,而其本身在断裂过程中被拉伸撕裂所耗能量则占次要地位,使固化物抵抗裂纹的扩展能力提高,韧性增强,固化物的剪切强度显著提高,当ω(MX154)>20%时,体系的强度降低导致固化后剪切强度下降。所以丁苯橡胶的最佳添加量为环氧树脂的20%。

图1 不同MX451添加量对环氧胶剪切强度的影响Fig.1 Effect of addition amount of MX451 on tensile shear strength of epoxy adhesive

2.2 聚硫醇的添加量对固化速度的影响

为了满足新能源动力电池模组装配的工艺要求(涂胶后需要在一定时间内达到一定的粘接强度),可使用聚硫醇来提高环氧胶的固化速度。A组分使用100份E51,20份MX451,200份导热粉进行配制,以常温固化2 h环氧胶对PET-PET的拉伸剪切强度来表征体系的固化速率。聚硫醇添加量对固化速度的影响如表1所示(聚硫醇和聚酰胺的活泼氢总摩尔量不变)。

表1 聚硫醇添加量对常温固化2 h剪切强度的影响Tab.1 Effect of addition amount of polymercaptan on tensile shear strength for curing at room temperature for 2 h

从表1可知,随着聚硫醇添加量的提高,常温固化2 h的PET-PET的拉伸剪切强度逐渐升高。聚硫醇本身具有极快的反应速度,能与环氧树脂快速反应,同时聚硫醇与环氧树脂反应过程中会放出大量的热,提高反应温度,且胺类固化剂固化速度受温度影响较大,随着温度升高,体系固化速度也逐渐升高。综合成本考虑,在体系中添加适量的聚硫醇固化剂可显著地提高环氧胶的固化速度以满足新能源动力电池模组装配的工艺要求。

2.3 不同硅烷偶联剂对粘接强度的影响

在多相体系中,偶联剂在胶粘剂中起着联结无机物与有机物的桥架作用,偶联剂的加入会对环氧胶本体力学性能和粘接性能产生一定的影响。在本研究体系中加入偶联剂,其添加量为环氧树脂添加量的1%,氨基硅烷偶联剂KH-550、环氧基硅烷偶联剂KH-560、烷基硅烷偶联剂9116对环氧胶粘接强度的影响见表2。

从表2可知,KH-560、KH-550对体系固化强度有促进作用,而烷基硅烷偶联剂9116反而降低了环氧胶对PET的粘接强度,KH-560对该体系固化强度的促进作用强于KH-550。氨基硅烷偶联剂和环氧基硅烷偶联剂中都带有活性基团,可参与环氧与胺的反应,而烷基硅烷偶联剂不带任何活性基团,不参与体系的反应,可能会降低环氧胶固化后的交联密度,从而其使固化后粘接强度轻微下降。因此在本文的体系中添加适量的KH-560和KH-550可提高其粘接强度,但是KH-550的促进作用不明显。

表2 不同偶联剂对PET-PET剪切强度的影响Tab. 2 Effect of coupling agent on PET-PET tensile shear strength

2.4 导热粉添加量对阻燃性能的影响

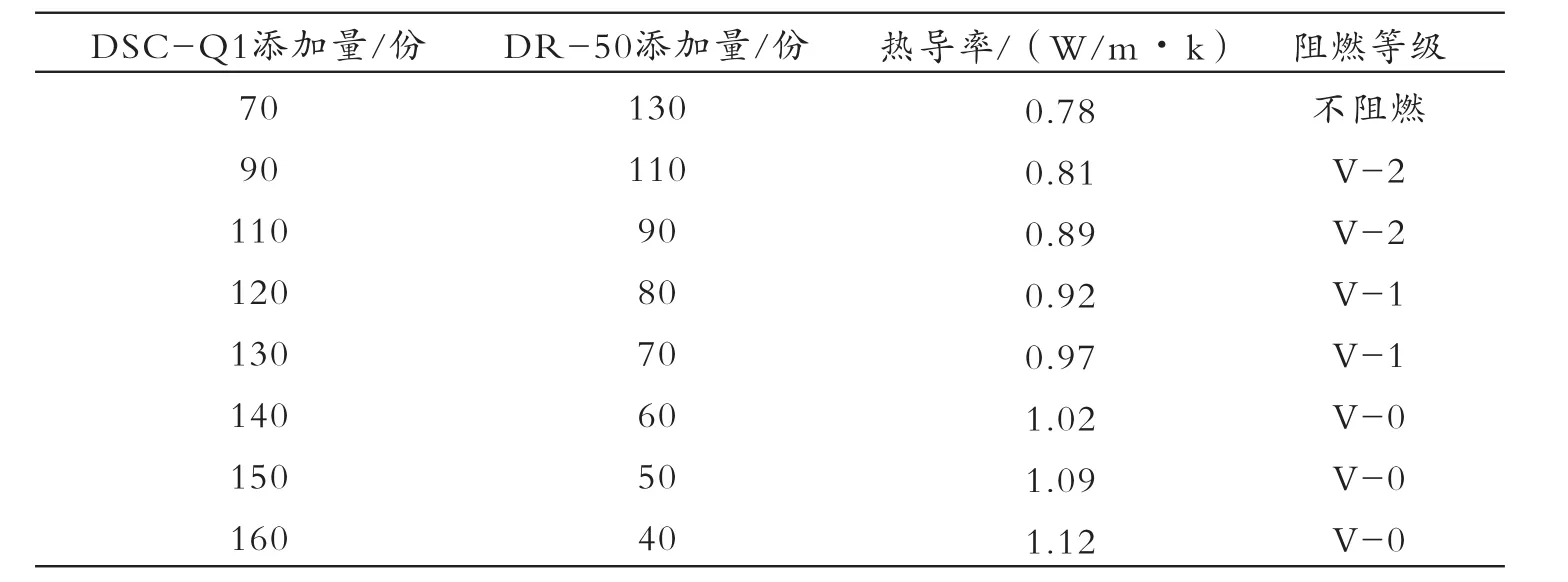

根据新能源动力电池模组组装工艺要求,导热结构胶需要具有阻燃功能,并达到UL94 V-0级别。DSC-Q1是一款具有阻燃功能的导热填料,但是其对黏度的影响较大,故在该体系中需要搭配其他对黏度影响较小的导热粉来平衡黏度、热导率和阻燃性。以环氧树脂和固化剂总量为100份来计算,填料选用DSC-Q1和DR-50,添加量为200,2种填料不同配比对阻燃性的影响如表3所示。

表3 DSC-Q1与DR-50对阻燃性能的影响Tab. 3 Effects of heat-conductive powder DSC-Q1 and DR-50 on flame retardance of epoxy adhesive

从表3可知,当DSC-Q1添加量为70份时,环氧胶不具有阻燃性能,并且热导率较低;添加量提高到90份时只能达到阻燃等级UL94 V-2,热导率略有提高;当添加量为140份时,才能达到UL94 V-0阻燃等级,热导率达到1.02 W/m·k,满足新能源动力电池导热要求。故若要环氧胶达到UL94 V-0阻燃等级并满足导热要求,DSC-Q1的添加量最少要达到整个体系总质量的46.6%。

2.5 固化温度对粘接强度的影响

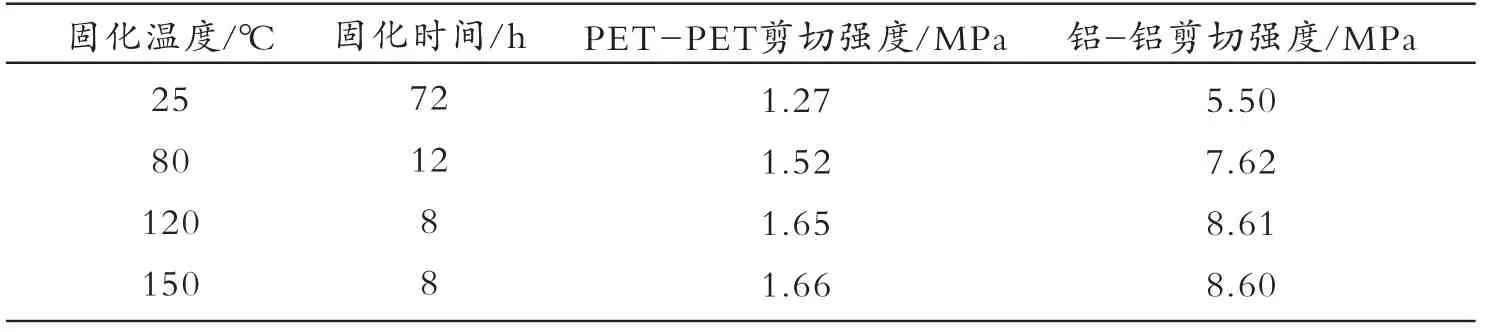

固化温度对环氧胶的固化速度以及固化后的性能有较大影响。以聚硫醇和聚酰胺为固化剂,常温固化和80 ℃、120 ℃、150 ℃固化条件下完全固化后对PET-PET和铝-铝的剪切强度如表4所示。

表4 固化温度对粘接强度的影响Tab. 4 Effect of curing temperature on tensile shear strength of epoxy adhesive

从表4可知,在80 ℃和120 ℃、150 ℃固化条件下,环氧胶对PET和铝的粘接强度相对于常温固化条件下有明显的提升,120 ℃固化对粘接强度的提升优于80 ℃,150 ℃和120 ℃条件下固化的强度差不多,表明固化温度的升高有助于增强环氧胶的粘接强度,温度过高后,对粘接强度的影响不明显。

2.6 高温老化和高低温循环对环氧胶粘接强度的影响

按环氧树脂(E-51)100份、增韧树脂(MX-451)20份、稀释剂(XY622A)10份、填料(DSC-Q1)160份、填料(DR-50)40份、偶联剂(KH-560)2份来配制A组分;以配方聚硫醇30份、聚酰胺42份、促进剂(K54)1份、填料(DSC-Q1)101份、填料(DR-50)43份来配制B组分。制作PET-PET和铝-铝的剪切片,进行高温老化和高低温循环测试,然后常温下测试剪切力,结果见表5。

表5 老化测试对环氧胶粘接强度的影响Tab.5 Effect of aging tests on tensile shear strength of epoxy adhesive

从表5可知,环氧胶在经过高温老化测试后粘接强度不仅没有降低,反而有一定的升高;在经过500次高低温循环后粘接强度下降30%左右。结果表明经过高温老化后,高温长时间贮存对材料本体性能无负面影响,反而使环氧胶进一步充分反应,使粘接强度略微提升;高低温循环对其强度有一定影响,但仍能达到PET-PET拉伸剪切强度1 MPa以上,铝-铝拉伸剪切强度4 MPa以上,满足新能源动力电池模组组装工艺要求。

3 结语

(1)研制了一款新能源动力电池模组组装用双组分导热环氧结构胶,具有良好的粘接强度,且耐高温老化性能良好。

(2)在环氧胶中加入环氧树脂20%的丁苯橡胶和少量的KH-560能提高导热环氧结构胶的粘接强度。

(3)加入46.6%以上的阻燃型导热填料(DSC-Q1)后,导热环氧结构胶能达到UL94 V-0的阻燃等级,并能满足动力电池模组的导热要求。