复合激发下石膏对碱渣-粉煤灰浆液性能的影响

2019-03-20,,,,

,,, ,

( 1.河北工业大学 土木与交通学院,天津 300401;2. 河北工业大学 河北省土木工程技术研究中心,天津 300401; 3.河北省地矿局水文工程地质勘查院,石家庄 050021)

1 研究背景

截至目前,我国采空区填充、破碎围岩加固等工程中仍以水泥基浆材为主要注浆材料,对于水泥的过度依赖致使我国水泥产量巨大,2016年累计水泥产量为24.03亿t[1],而水泥生产过程中,会消耗大量资源并且排放大量粉尘、二氧化硫等有害物质。另一方面,作为我国排放量巨大的工业废料[2-3],碱渣和粉煤灰不仅都会占用大量的土地,而且还会对土壤、水体、空气造成污染,危害人体健康。所以碱渣和粉煤灰治理形势十分严峻,其综合应用与治理技术的开发具有深远的社会及经济意义。

国内外均有较多对粉煤灰和碱渣的相关研究[4-7],但利用碱渣与粉煤灰为主要原料制备注浆材料的相关研究尚未见到系统报道,属于新颖研究方向。本课题组前期基于“碱激活”理论[8],通过单因素试验及正交试验研究确定了碱渣粒径、粉煤灰与碱渣质量比、液固比和硅酸钠溶液浓度对浆液基础性能的影响规律[9]。为进一步满足工程经济性要求,基于“复合激活”理论[10],将石膏部分替代硅酸钠,分析对注浆材料基本性能以及抗冻融性的影响规律。

2 试验材料及方法

2.1 试验材料

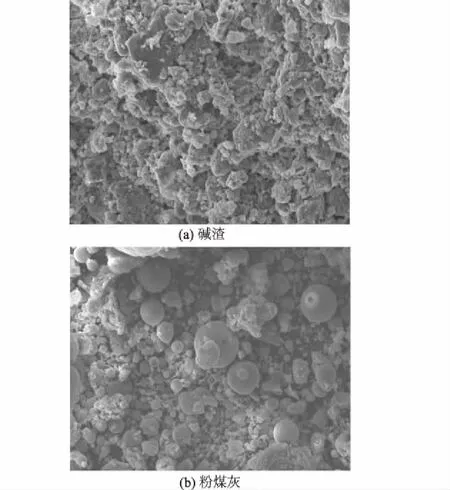

碱渣、粉煤灰:由河北省某碱厂提供,其化学组成分别如表1、表2所示,XRD(X-ray Diffraction)图谱与SEM(Scanning Electron Microscope)图像分别如图1、图2所示。

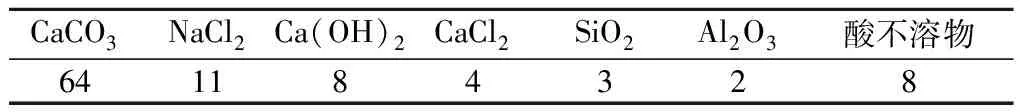

表1 碱渣的化学组成Table 1 Chemical compositions of soda residue %

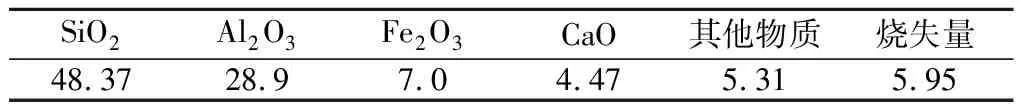

表2 F级粉煤灰的化学组成Table 2 Chemical compositions of F-class fly-ash %

图2 碱渣、粉煤灰放大1 000倍SEM图像Fig.2 SEM images of soda residue and flyashmagnified by 1 000 times

硅酸钠:天津市风船化学试剂科技有限公司生产,Na2O与SiO2摩尔比为1.03±0.03,摩尔质量为284.22 g/mol。

石膏:天津市北辰区雪丽建材厂生产。

水:天津地区自来水。

通过化学成分组成、微观结构和物相测定可分析得出:碱渣以CaCO3成分为主,能起到一定骨架作用,含有部分NaCl和Ca(OH)2,后者能够为聚合反应提供碱性环境和一部分Ca2+,其结构较松散,孔隙多且大,成蜂窝、团絮状,颗粒间空隙分布不均。粉煤灰是一种由玻璃体、晶体及未燃碳共同组成的混合体,主要成分为SiO2和Al2O3,其中,这些球形玻璃体不仅在浆液中可以起到“滚珠”的作用,提高浆材的流动性,并且具有潜在活性,在碱性环境中能够被激发。

2.2 试验原料粒径及基础配比的选定

本试验基于前期研究成果[9],前期试验中发现,结石体强度虽然随碱渣粒径减小而升高,但即使经过碾磨,能够通过60目(0.25 mm)筛的碱渣所占初始原料比例也<25%,过于追求小粒径对于加工成本和碱渣利用率十分不利;粉煤灰可顺利通过试验中涉及到的筛型。故选定过35目(0.5 mm)筛的碱渣与粉煤灰作为试验原料,进一步研究碱渣-粉煤灰注浆材料。

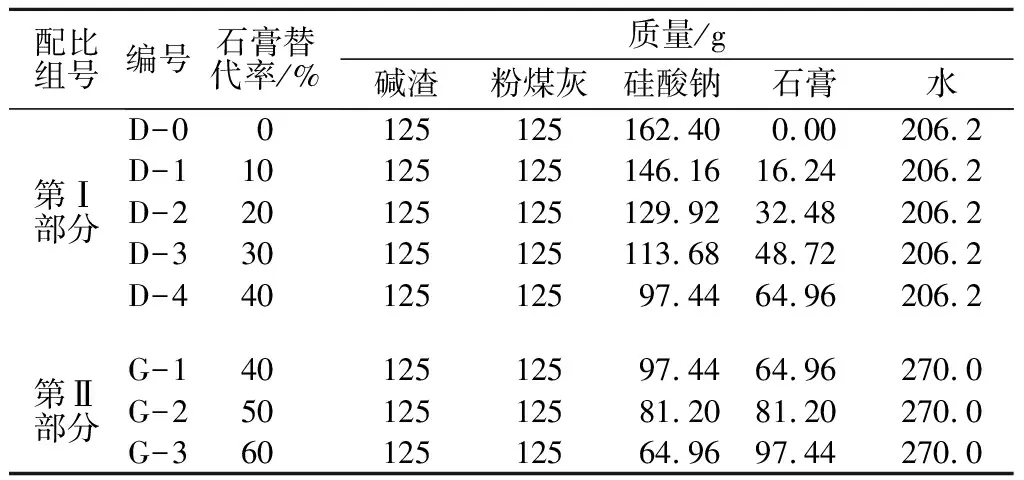

硅酸钠作为单一激发剂,成本过高,故基于“复合激发”理论[10]研究石膏部分替代硅酸钠对浆液性能的影响。综合考虑提高碱渣用量,石膏溶解度较差、激发能力较弱且水量较少时具有触变性和速凝性,可能导致浆液凝结时间缩短、流动度减小、抗压强度一定程度降低,故依据前期试验所得粉煤灰与碱渣质量比、液固比与硅酸钠溶液浓度对浆液性能的影响规律,并通过探索性试验的初步观察,选定粉煤灰与碱渣质量比、液固比、硅酸钠溶液浓度分别为1∶1,1.5,1.7 mol/L(碱渣、粉煤灰、硅酸钠与水的质量比为1∶1∶1.3∶1.65)以及1∶1,1.6,1.3 mol/L(碱渣、粉煤灰、硅酸钠与水的质量比为1∶1∶1.3∶2.16)2组配比,分别对低替代量和高替代量的复合激发试验进行研究,分別以第Ⅰ、第Ⅱ部分表示。

2.3 复合激发机理

石膏对于粉煤灰的激发作用主要体现于SO42-和Ca2+,两者能够与粉煤灰中的活性Al2O3发生反应,生成AFt(钙矾石),其反应过程可表达为式(1)。

Al2O3(活性)+Ca2++OH-+SO42-→

3CaO·Al2O3·3CaSO4·32H2O 。

(1)

再者,碱渣-粉煤灰注浆材料相比水泥来讲,具有“缺钙”劣势,其中CaO含量一般<10%,虽然碱渣中CaCO3含量很高,但其溶解性十分微小,并不能提供较多,Ca2+,而Ca2+是形成C-S-H凝胶的的必备条件,石膏可以为体系补充Ca2+。石膏参与反应生成Aft(钙矾石),该过程需要较多的活性Al2O3参与,而粉煤灰一次水化产生的水化硅酸钙等凝胶会附着于粉煤灰颗粒上,阻碍活性Al2O3进一步溶释,故应留有一定比例Na2SiO3,使粉煤灰能够持续被有效激发。

2.4 试验方法

复合激发试验配比如表3所示。碱渣与粉煤灰均烘干、按要求过筛。浆液按表3所示配比配制,分别按《水泥标准稠度用水量、凝结时间、安定性检验方法》(GB1346—2011)与《混凝土外加剂匀质性试验方法》(GB/T8077—2000)进行浆液的凝结时间和流动度测定。将制备好的浆体注入尺寸为Φ36 mm×72 mm的圆柱体PVC管试模中成型。试样放入养护箱中标养1 d后拆模,再继续养护至7 d和28 d分别测定无侧限抗压强度。析水率与结石率利用量筒法测定,将浆液灌入100 mL容积的量筒至90~100 mL之间,保水处理后室温养护2 h与24 h,分别测定析水率和结石率。

表3复合激发试验配比

Table3Proportionsofmaterialsforcompoundactivationtest

配比组号编号石膏替代率/%质量/g碱渣粉煤灰硅酸钠石膏水第Ⅰ部分第Ⅱ部分D-00125125162.400.00206.2D-110125125146.1616.24206.2D-220125125129.9232.48206.2D-330125125113.6848.72206.2D-44012512597.4464.96206.2G-14012512597.4464.96270.0G-25012512581.2081.20270.0G-36012512564.9697.44270.0

冻融循环试验参照《普通混凝土长期性能和耐久性能试验方法标准》(GB/T 50082—2009)和《水电水利工程试验规程》(DL/T 5368—2007),制作30 mm×30 mm×50 mm的试件,标养24 d后浸入(20±2)℃清水中继续养护至28 d后,采用快冻法进行试验,每5个循环进行密度与无侧限抗压强度测试,如此循环15次为止。各指标测定时,每3个试样一组,取其平均值。

3 试验结果及分析

3.1 凝结时间分析

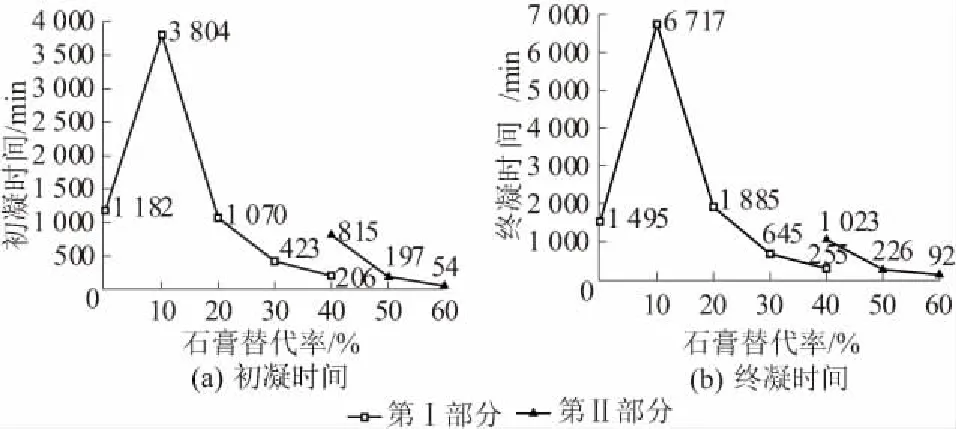

结果如图3所示。可以看出,第 Ⅰ 部分浆体初、终凝时间均随石膏替代量加大呈先增长后快速下降的趋势,主要是因为替代硅酸钠的少量石膏表现不出速凝效应而且还因为硅酸钠的减少而导致硬化趋缓;然而,随石膏掺量的增加,其溶解量加大,并能够在碱性环境下与粉煤灰中活性Al2O3发生反应,生成AFt数量增多[11],加之石膏本身快凝特性,故导致凝结速度加快,尤其替代率超过20%后,浆材凝结时间大幅减小。而第 Ⅱ 部分,浆体的凝结时间只随石膏掺量的增加而缩短,因为G-1石膏掺量已较高,继续增加掺量只会使凝结时间单向变化而并不会出现转折。

图3 注浆材料凝结时间Fig.3 Setting time of grouting material

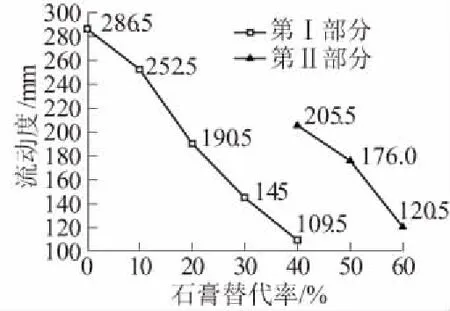

图4 注浆材料流动度Fig.4 Fluidity of grouting material

3.2 流动度分析

结果如图4所示。可见第Ⅰ部分中石膏替代量的增加使得浆液流动度降低,这是因为二水石膏属于单斜晶系,颗粒多呈现棱柱状或纤维状[12],颗粒之间摩阻力较大,再者由于石膏水化速度较快,使得自由水减少并且凝胶物质形成的凝聚结构会包裹大量自由水,所以当水量一定的情况下,石膏的掺入会引起浆液流动度降低。需要引起注意的是,石膏替代率达到30%时,浆体显现触变性,增加到40%时,触变性已经十分明显,这主要是由于石膏具有该性质,其替代量的逐步增加致使浆体也具有了触变性。第Ⅱ部分流动度同样随着石膏掺量的增多而降低,原因与第Ⅰ部分相同,因配比变化G-1并无明显触变性,G-2开始显现,G-3触变性表现强烈。触变性对采空区等工程的注浆施工不利,故石膏替代量不宜过大。

3.3 无侧限抗压强度分析

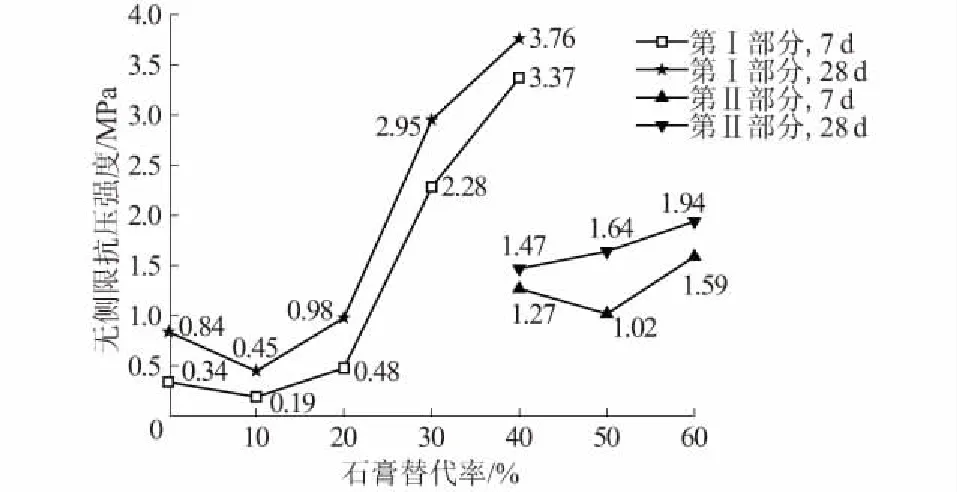

结果如图5所示。针对第Ⅰ部分而言,石膏替代后,结石体抗压强度明显降低,这主要是由于硅酸钠溶液浓度降低和水所占比重增加所致;随石膏替代量的逐步提升,7 d和28 d抗压强度变化趋势呈先下降后上升,这是因为石膏溶解度本就不高,少量石膏无法有效与粉煤灰中的活性Al2O3反应生成大量AFt,加之硅酸钠溶液浓度降低,生成C-S-H凝胶速度放缓,强度未能有效发展;随着石膏替代量逐步提升,更多溶解于体系中,生成AFt的速率与数量均增加,抗压强度随之提升。整体来看,第Ⅱ部分抗压强度随石膏替代率增加逐步提升,而28 d抗压强度相对7 d强度上升幅度均较小,这是因为石膏掺量较多情况下,其与碱渣在前期会吸收并“锁住”较多水,并且第Ⅱ部分中硅酸钠溶液浓度普遍较低,所以无法提供良好的碱性环境和充足的水量来有效完成对于粉煤灰的激发,故而导致后期强度增长缓慢。

图5 注浆材料抗压强度Fig.5 Compressive strength of grouting material

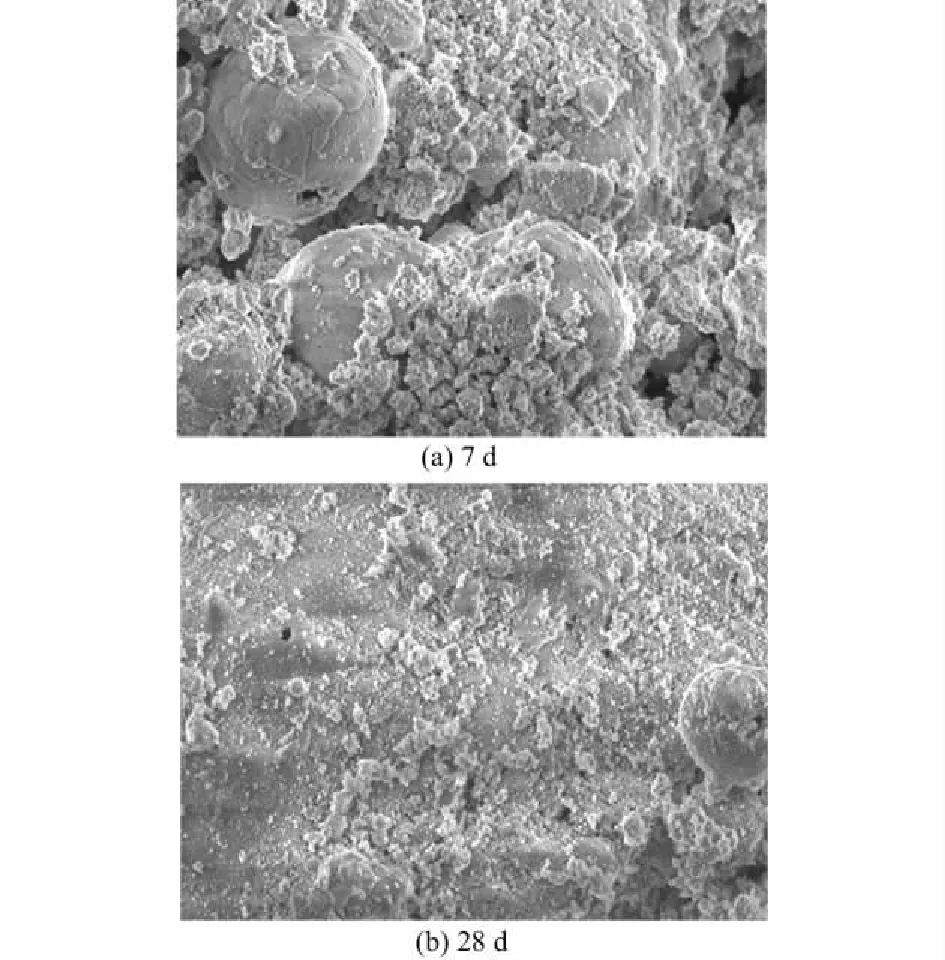

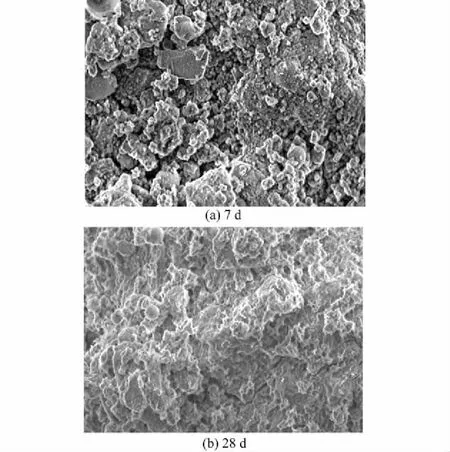

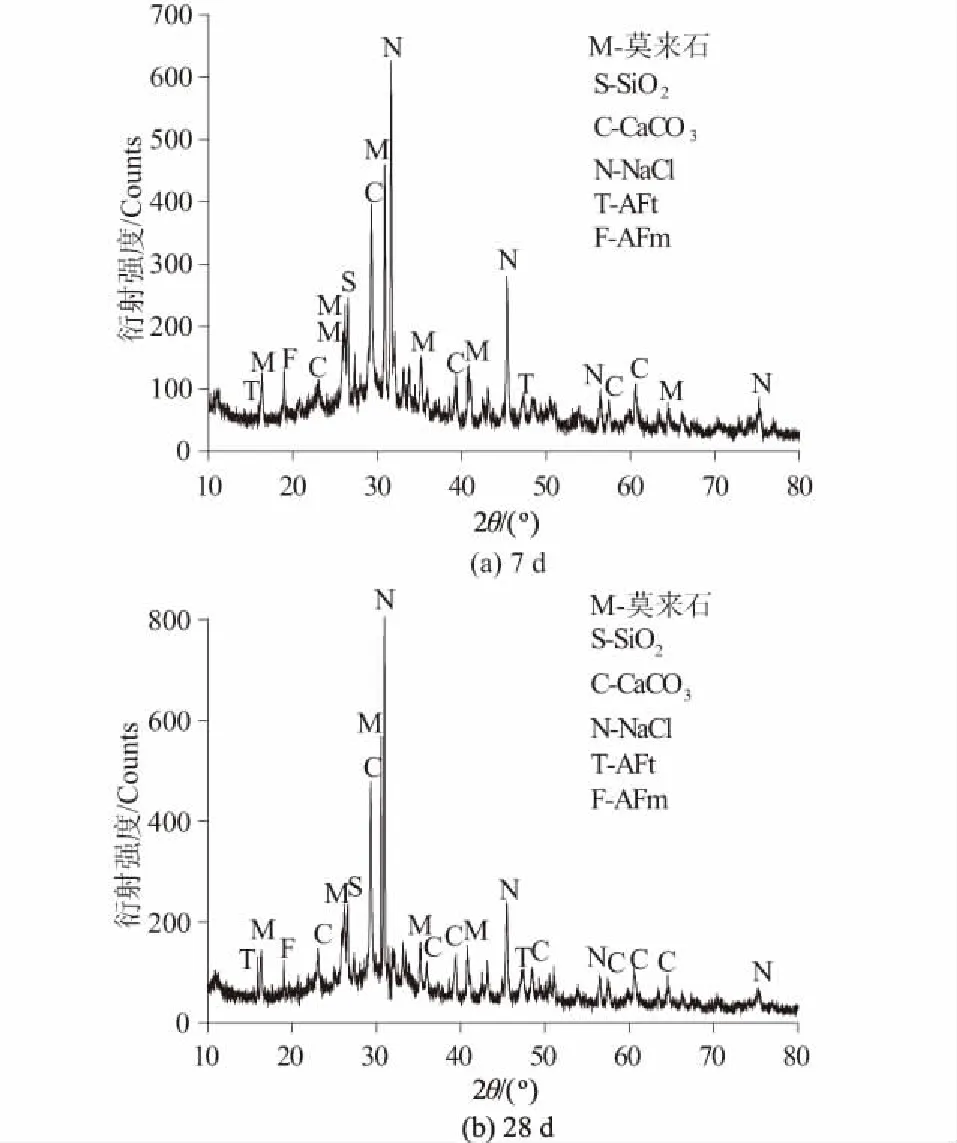

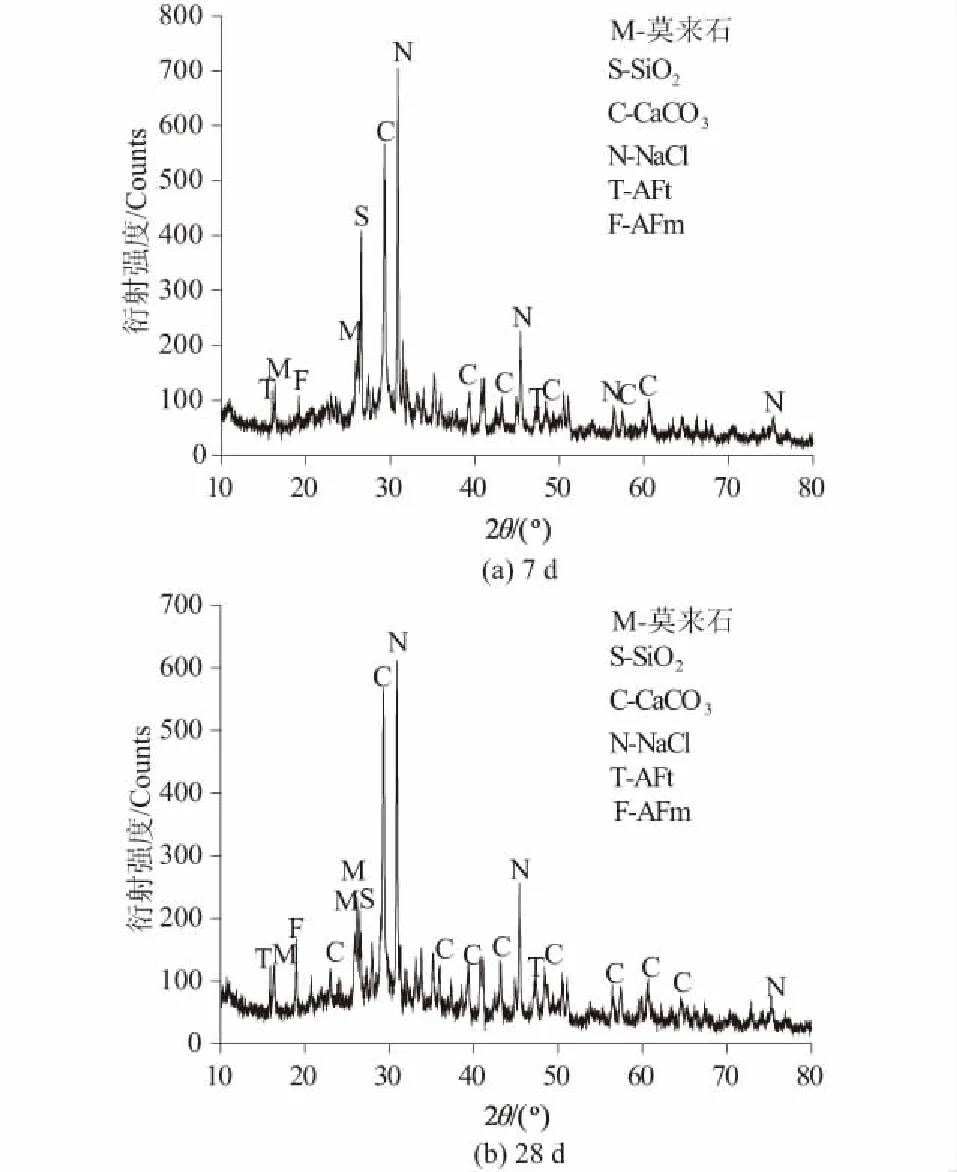

运用SEM和XRD技术手段对D-2和G-1试样进行观测。由图6、图7可以看出:2种配比下结石体养护7 d后结构均较为松散,体系内凝胶物质较少,玻璃体表面水化反应产物极少;养护28 d后,2种配比下结石体基本都连接为一个整体,结构较7 d致密许多,观察粉煤灰玻璃体可见,其表面覆盖层状、粒状物质,可以判定为是粉煤灰受激发,在体系中发生反应,生成水化产物,从宏观上体现为结石体抗压强度提升。

图6 D-2试样体放大5 000倍SEM图像Fig.6 SEM images of sample D-2 magnified by 5 000 times

图7 G-1试样放大5 000倍SEM图像Fig.7 SEM images of sample G-1 magnified by 5 000 times

图8 D-2试样XRD图谱Fig.8 XRD patterns of sample D-2

图9 G-1试样XRD图像Fig.9 XRD patterns of sample G-1

由图8、图9可见,2种配比下XRD图谱变化趋势一致:养护7 d时,NaCl、莫来石、SiO2以及CaCO3衍射程度较强,并发现有AFt与AFm生成,证实了石膏的激发作用,其中AFm是由AFt分解而来;养护28 d后,结石当中SiO2衍射强度降低,这是由于粉煤灰发生解聚,并参与反应生成水化产物,而CaCO3随时间推移,在碱性环境中,结晶程度增强。NaCl与莫来石晶体衍射峰基本未发生变化,表明这2种物质未参与反应。相比前面碱渣和粉煤灰的XRD图像,可以看出,结石体当中的无定形物漫射峰中心发生了偏移,证明确有大量新的无定形物质生成。

3.4 结石体抗冻融循环性能分析

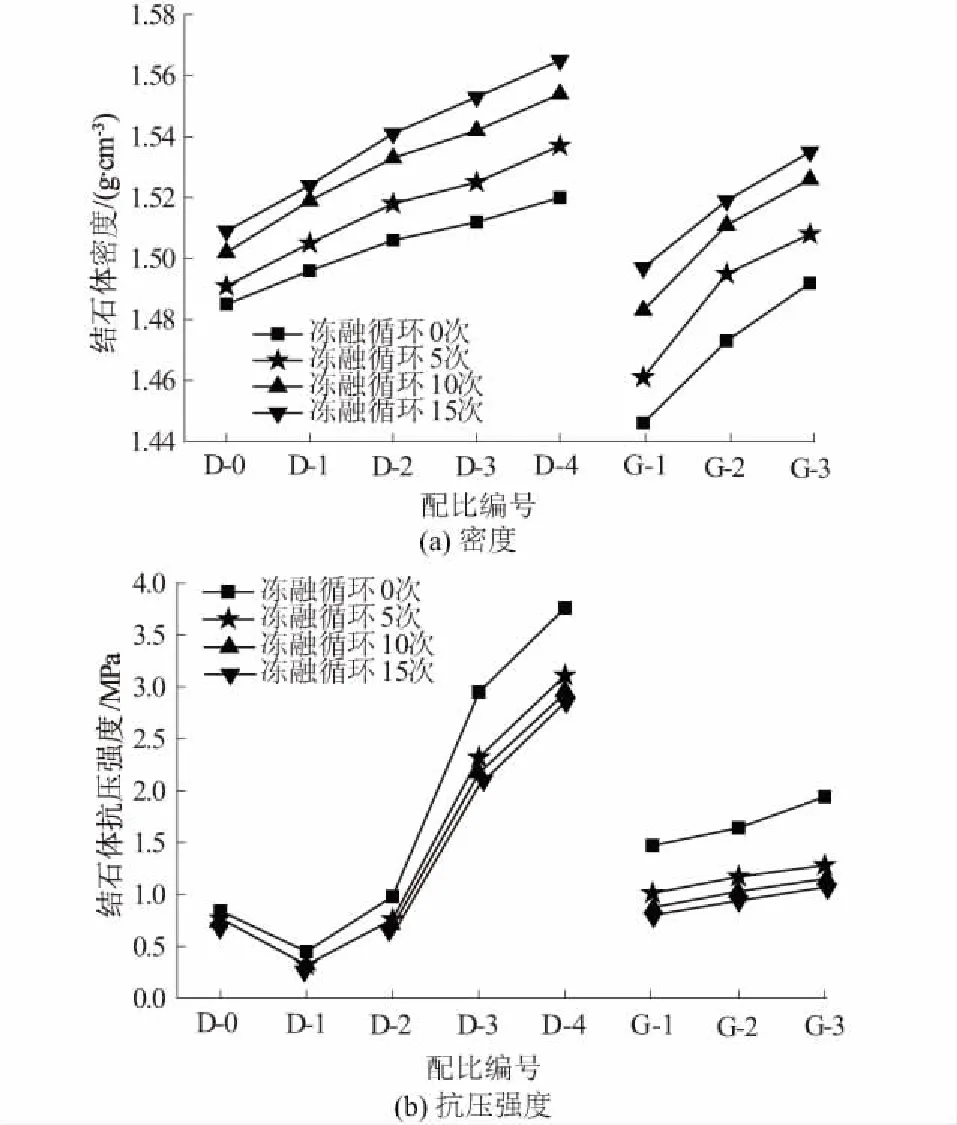

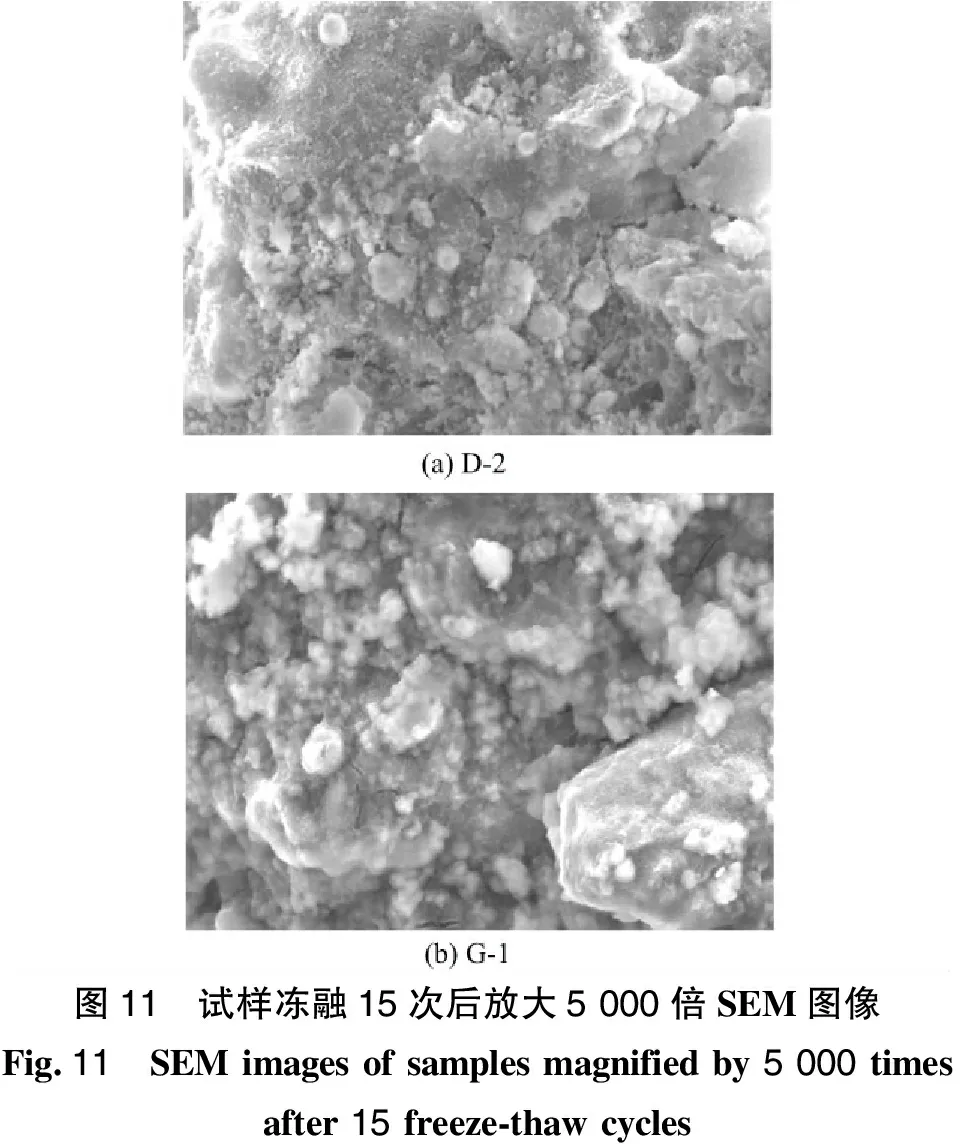

从图10可以看出,经过冻融循环作用,各组结石体密度和无侧限抗压强度具有类似的变化趋势,其中D-1在第10次冻融循环中破坏,无法测定抗压强度,只测得其结石体密度。选取D-2与G-1冻融循环15次后的结石体进行SEM扫描照相。

图10 冻融循环后密度、抗压强度变化趋势Fig.10 Trends of density and compressive strength in freeze-thaw cycles

结石体密度随冻融次数的增多有所上升,但增量不大,而且可以看出,密度增量程度与石膏替代量呈正相关。究其原因主要有3点:①在“融”的过程中,试件浸泡于液态水中,孔隙的存在导致试件吸水进而密度上升;②通过图11也可看到,结石体在冻融循环过程中整体胶结和微结构遭受了破坏,结石体中气孔壁破裂而联通,进一步加剧试件的吸水程度;③由于石膏吸水性较强,其替代量增加,未能参与反应的量也提升,从而致使密度增长量加大。

冻融循环使结石体无侧限抗压强度降低,且在前5次冻融循环后强度下降程度最大,后期强度还存在损失的趋势,但趋于平稳,由图10(b)可以看出,石膏替代量越大,其强度损失值越大。其原因主要有4个方面:①如前所述,结石体在冻融循环中遭受一定程度破坏,与未冻融时(图6、图7)相比密实度和黏结状态均受损,导致强度下降。②结石体吸收的液态水,在“冻”的过程中变为固态,体积增大,

图11 试样冻融15次后放大5 000倍SEM图像Fig.11 SEM images of samples magnified by 5 000 timesafter 15 freeze-thaw cycles

较薄弱的部位不足以抵抗其产生的应力而破损,下一次“融”的过程,液态水再次被吸入新生的空隙中,往复循环,则强度随冻融次数增多损失率加大。结石体内部胶凝物质较多,黏结性强、密实度大,故前5次冻融循环强度损失十分明显,之后则平缓降低。③石膏耐水性、抗冻性较差,其替代量过大时,未参与反应的石膏在浸水与冻融的条件下容易膨胀破坏,故使得结石体强度下降,也说明虽然石膏可以使体系生成AFt进而增加结石体强度,但在可能遭受长期浸水或冻融的情形下必须适量,否则会适得其反,造成极大的安全隐患。④石膏替代量增大,则硅酸钠相应减少,据2.3节反应机理和前期试验[9]规律可得,这会使粉煤灰持续被激发受阻,凝胶产物受限,结石体内部三维网络结构联结强度下降,故而更易遭受冻融的破坏。

4 结 论

(1)复合激发试验中,碱渣-粉煤灰注浆材料随石膏替代量的增大,流动度与凝结时间整体呈下降趋势,抗压强度上升;但替代率在10%之前,凝结时间和抗压强度呈相反变化趋势。

(2)复合激发试验中,结石体中有AFt与AFm生成,证实石膏对于粉煤灰确有激发效应,能够为结石体强度增长提供一定程度的支持。

(3)冻融循环作用下,结石体密度增长值和强度损失值与石膏替代量呈正相关,强度在前5次冻融循环过程中损失最为显著。

(4)综合考虑复合激发试验中注浆材料的基本性能和抗冻融性,石膏的替代量不宜过大,尤其是在富水和存在冻融可能的条件下,应该实地试验确定复合激发剂配比,以免产生安全隐患。