工业废渣复合固化黄土强度特性及影响因素研究

2019-03-20,,,,

,, ,,

(1.兰州大学 西部灾害与环境力学教育部重点实验室,兰州 730000; 2.兰州大学 土木工程与力学学院,兰州 730000)

1 研究背景

在我国,由于火力发电基础规模大,作为燃煤电厂的两大工业废渣的粉煤灰和脱硫石膏产量在未来一段时间内仍将保持世界首位。拓展粉煤灰脱硫石膏的利用途径[1-4]和如何有效激发粉煤灰的活性[5-7]是近年来的研究热点。水泥土搅拌桩是一种常用土体加固方法,用于基坑围护及止水帷幕和建(构)筑物的地基土加固,具有适用范围广、施工速度快、机械化程度高等优点。将粉煤灰和脱硫石膏用于水泥土搅拌桩施工能有效提高其利用率,具有明显的经济效益和环保效益。

激发粉煤灰活性常采用碱激发剂、硫酸盐激发剂和氯盐激发剂等,都对粉煤灰有一定的激发效果,且激发剂的复合使用效果更好[8]。目前已有部分学者对粉煤灰-脱硫石膏二元凝胶体系和粉煤灰-脱硫石膏-水泥三元凝胶体系开展了相关研究[9-12],但将其以较高掺入比运用于搅拌桩施工进行土体固化和如何有效激发其在固化土中的水化活性的相关研究还比较有限。

本文以粉煤灰-脱硫石膏-水泥三元凝胶体系为基础,采用Ca(OH)2和NaOH作为粉煤灰活性激发剂组成复合黄土固化剂(Composite Loess Firming Agent,CLFA),确定各组分的最优掺入比,研究复合固化黄土(Composite Solidified Loess,CSL)的强度特性、影响因素和添加早强剂的可行性,分析复合固化黄土内在反应机理和微观结构,以期为粉煤灰和脱硫石膏在搅拌桩固化黄土中的实际应用提供参考。

2 试验概况

2.1 原材料

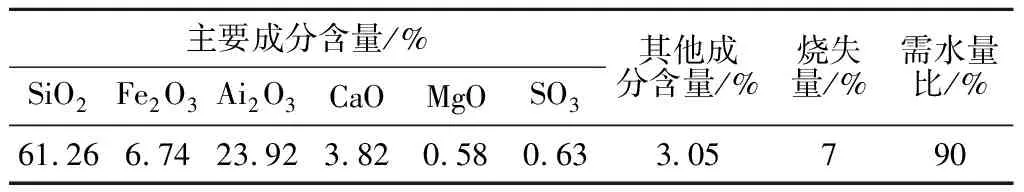

试验用黄土取自兰州大学榆中校区翠英山一处山体断面。粉煤灰和脱硫石膏是兰州某电厂烟气过滤产物。粉煤灰按照《用于水泥和混凝土中的粉煤灰》(GB/T1596—2005)检测属于二级F类粉煤灰,脱硫石膏经研磨和煅烧工艺处理,形成CaSO4·1/2H2O占比70%以上的脱硫石膏粉。水泥采用甘肃祁连山水泥集团股份有限公司生产的42.5普通硅酸盐水泥。Ca(OH)2、NaOH、三乙醇胺、CaCl2和Na2SiO3(其溶液称为水玻璃)为市售化学试剂,试验用水为自来水。黄土的主要性能指标见表1,粉煤灰成分指标见表2。

表1 黄土的主要性能指标Table 1 Main performance indicators of loess

表2 粉煤灰主要成分及指标Table 2 Main components and performanceindicators of fly ash

2.2 试验方法与仪器

试样制备时采用尺寸为70.7 mm×70.7 mm×70.7 mm的立方体砂浆试模。首先按设计试验方案配合比称量黄土、水泥、脱硫石膏后拌和3 min,再将化学试剂溶于称量好的水中并均匀倒入干料中,搅拌5 min后装模,装模过程采用锤击法分3层制样,最终控制每块试样制成时的质量为(650±10) g,拆模后在室内自然放置至相应龄期时进行试验,室内温度(20±5)℃。

无侧限抗压强度试验使用中国科学院武汉岩土力学研究所研制的RMT-301岩石与混凝土力学试验系统,X射线衍射(XRD)试验使用荷兰PANalytical分析仪器公司的X’Pert PRO X射线衍射仪,扫描电镜(SEM)试验使用日本株式会社日立制作所的SU-1500型扫描电子显微镜。

2.3 试验设计与内容

本试验分为2部分。第1部分通过设计正交试验以无侧限抗压强度为标准确定CLFA 4个组分的最优掺入比,并判断不同掺入比对CSL强度的影响程度。设定12%水泥掺入比、12%黄土含水率和0.4水灰比为试验标准条件(下同)。各掺料的掺入比aw和水灰比μ计算公式分别为:

(1)

以粉煤灰为正交试验第1因素,脱硫石膏为第2因素,为突出大掺量,两者选取的掺入比水平最高均为12%。Ca(OH)2作为第3因素;为弥补Ca(OH)2掺入时碱度不足,以NaOH作为第4因素,促进粉煤灰中的Si-O和Al-O断裂[8],加快水化反应进行。按正交试验方案制作试样,相应龄期进行无侧限抗压强度试验,通过方差分析得到各因素对强度的影响程度并确定最优掺入比。

第2部分试验以各因素的最优掺入比作为CLFA掺入比,设计试验方案与不同水泥掺量的水泥黄土(Cement Loess,CL)强度进行比较分析,并研究黄土含水率、水灰比和早强剂对CSL强度的影响。为贴近工程中水泥土搅拌桩有粉喷和浆喷2种施工方法的实际情况,分别研究水灰比为0时不同黄土含水率以及黄土含水率为12%时不同水灰比对CSL强度的影响。

表3 正交试验方案和无侧限抗压强度Table 3 Orthogonal experiment schemes and unconfined compressive strength

3 复合固化剂最优掺入比选择

3.1 正交试验方案与无侧限抗压强度结果

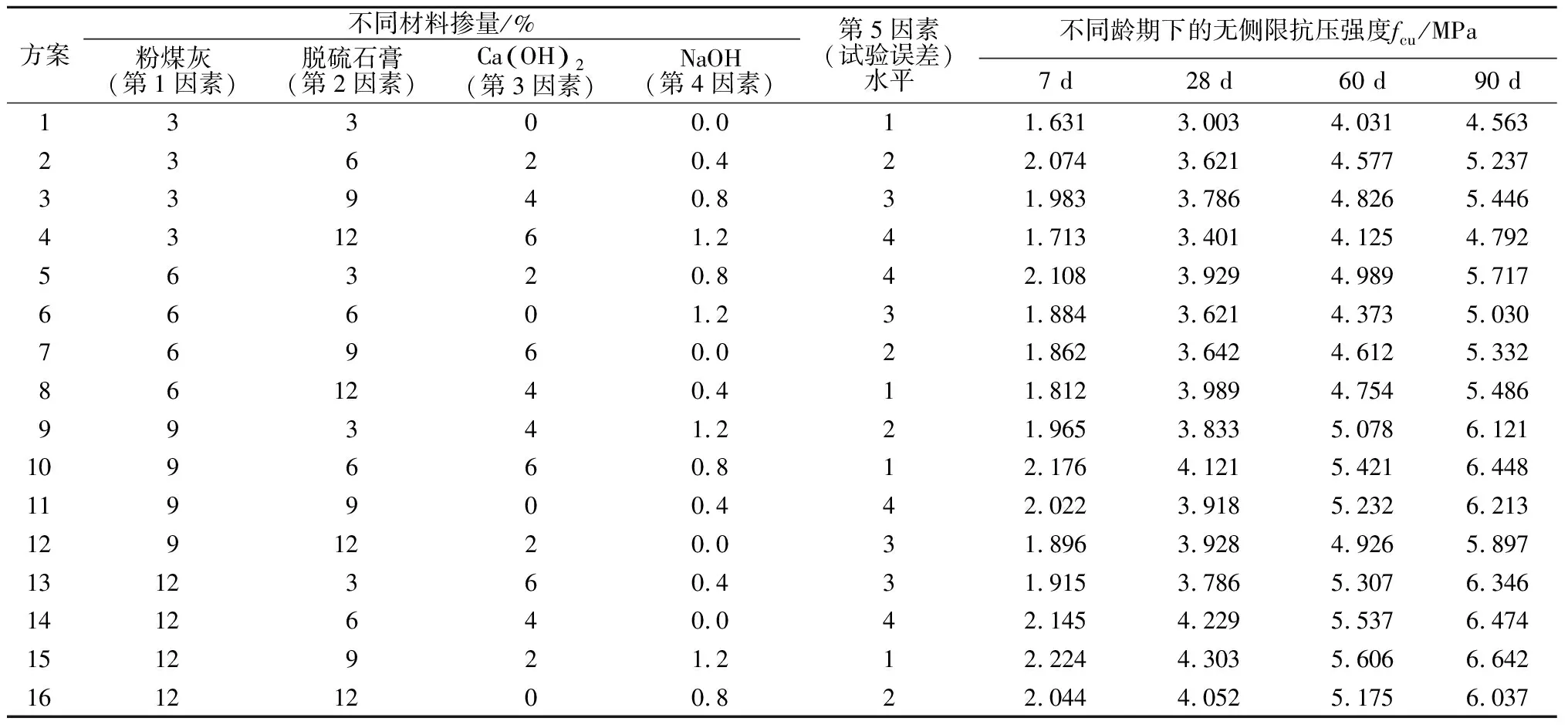

按照五因素四水平正交表设计正交试验,设计正交表时加入误差列作为因素之一供方差分析和评估试验过程中强度误差使用,无侧限抗压强度结果见表3。

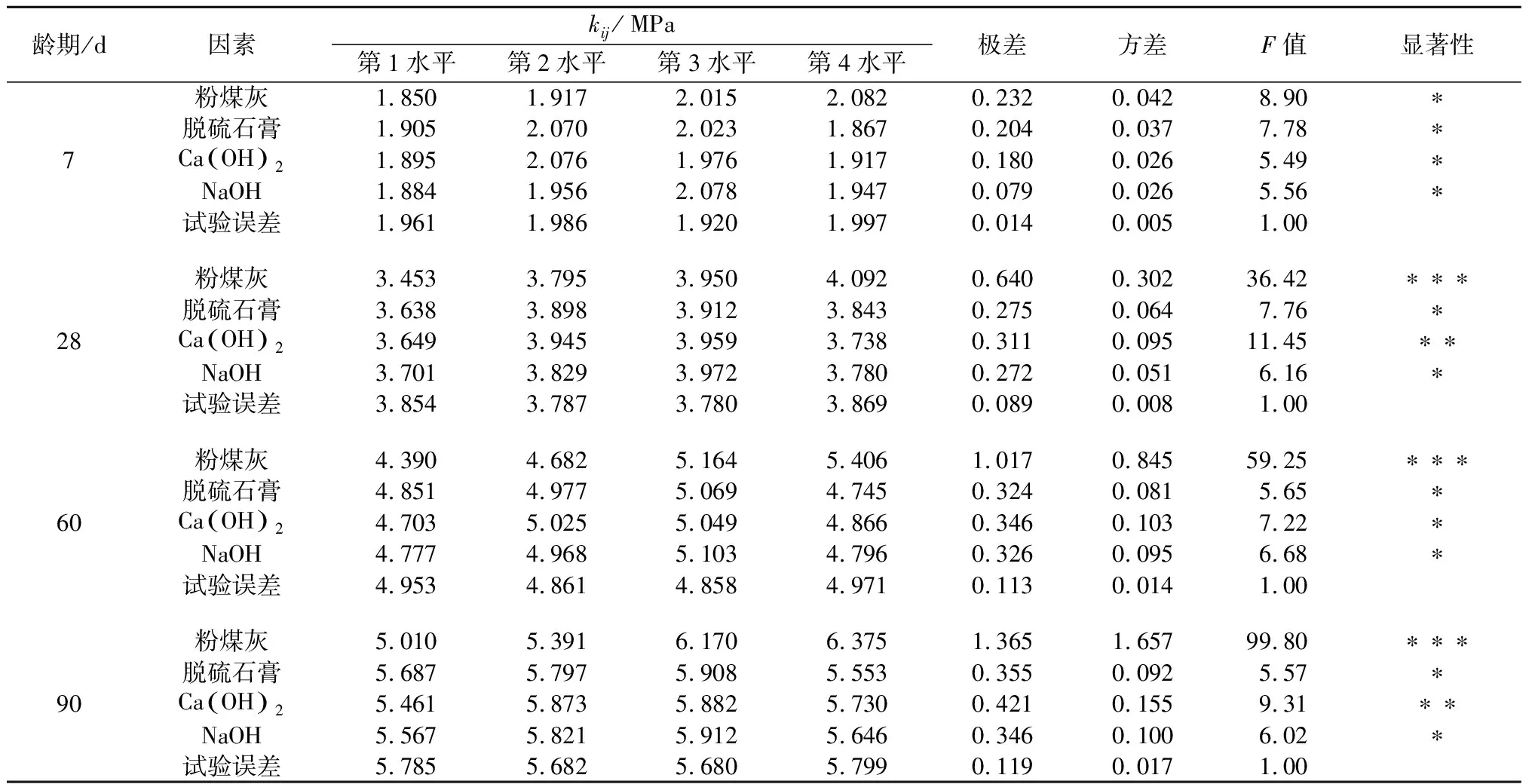

3.2 正交试验无侧限抗压强度结果分析

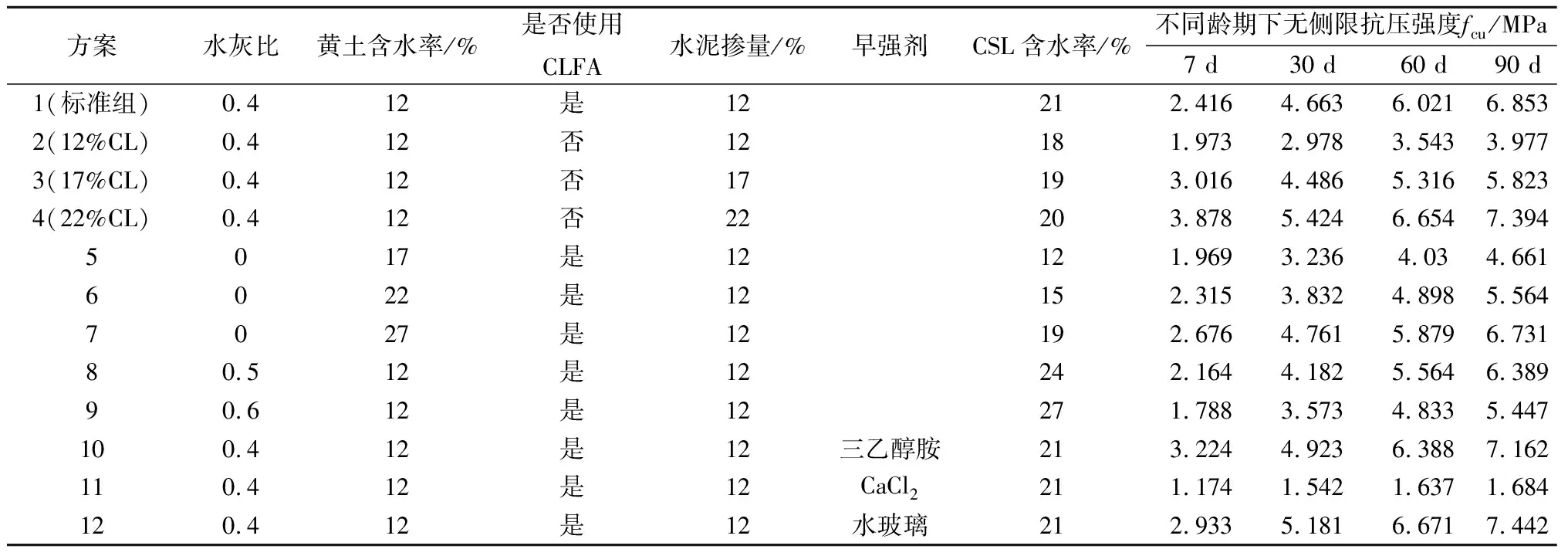

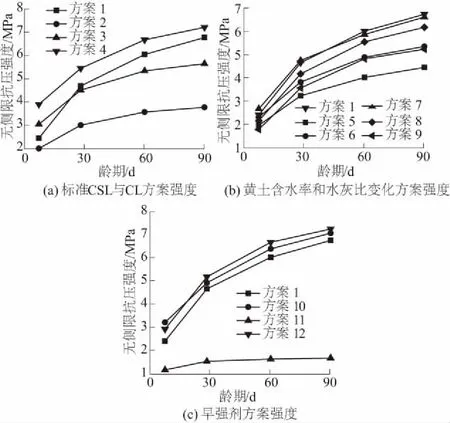

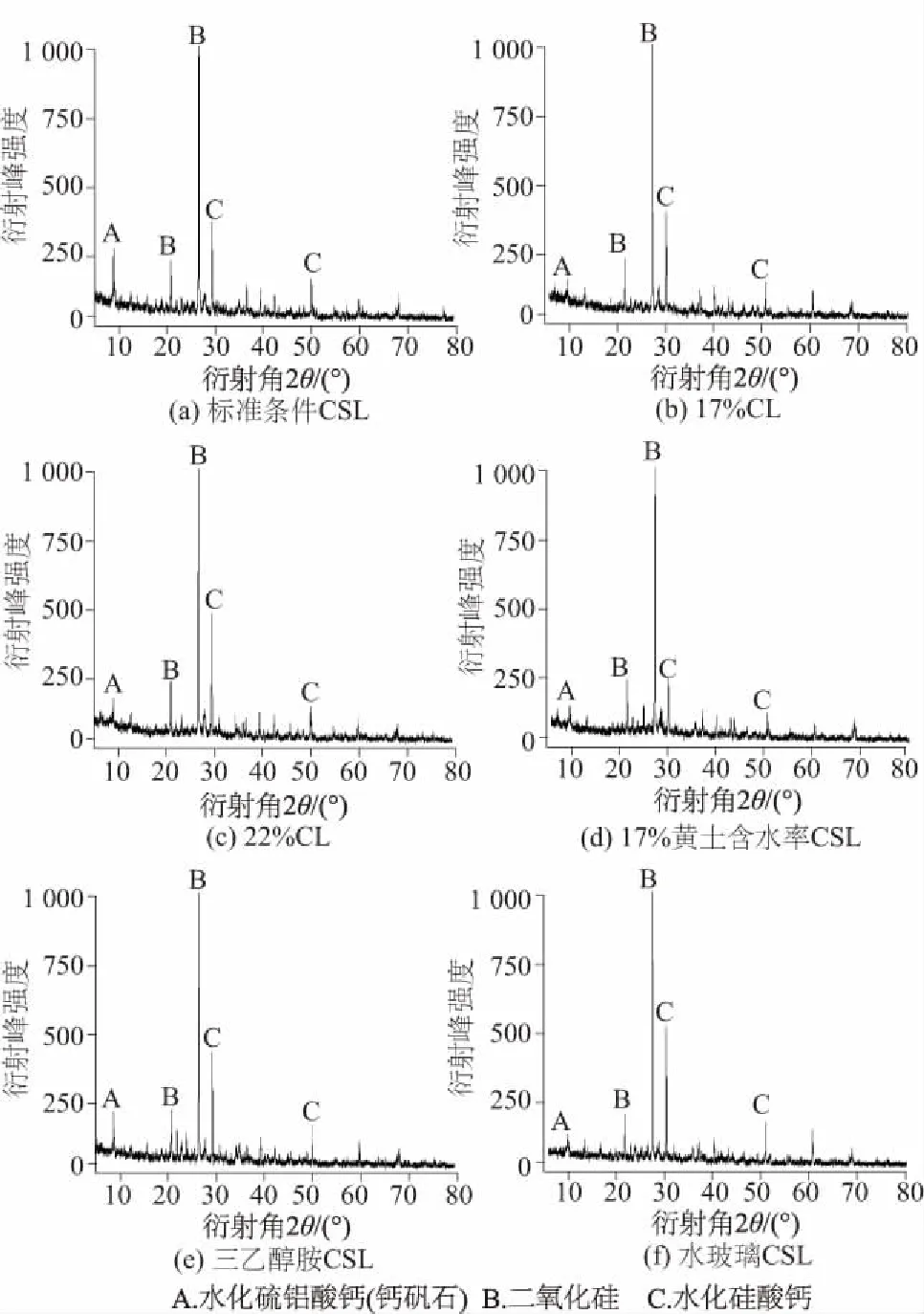

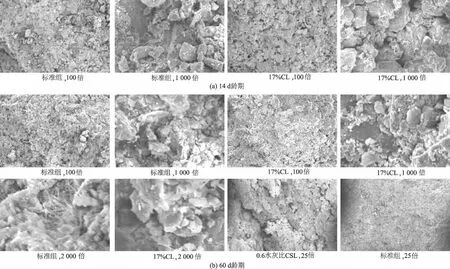

正交试验的无侧限抗压强度结果分析方法采用极差分析法和方差分析法2种。在极差分析中,kij是第i个因素的j水平的4个无侧限抗压强度之和的平均值,通过kij的大小可以确定第i个因素的最优掺入比。方差分析中通过比较4个因素的F值大小即能定量判断它们对无侧限抗压强度结果的影响程度。在影响显著性检验时,若Fi>F0.01(3,3),则判定i因素对强度影响特别显著,记为“***”;F0.05(3,3) 采用极差分析和方差分析分别对无侧限抗压强度结果进行处理和显著性判定,结果见表4。表4中误差的极差和方差与4个因素相比均较小,说明试验误差较小。 从F值和显著性判定来看,7 d龄期时各方案的强度结果差别较小,4个因素对CSL的无侧限抗压强度影响程度均为一般,这是由于标准条件有12%水泥掺入,其快速水化反应是CSL前7 d强度增长的主要来源;7 d时脱硫石膏的F值基本与粉煤灰相当,是因为脱硫石膏主要成分为CaSO4·1/2H2O,遇水后发生水化反应,对强度增长有一定促进作用。28 d时,粉煤灰的影响程度特别显著,说明7~28 d内粉煤灰发生了明显的水化反应,使粉煤灰掺入比不同试样的强度产生了明显差距;Ca(OH)2影响程度显著,脱硫石膏和NaOH影响程度一般,说明这3个因素对粉煤灰活性都具有一定的激发效果,其中以Ca(OH)2更为明显。60 d和90 d时粉煤灰对强度影响均特别显著,并且其F值不断增加,说明粉煤灰对CSL强度提高作用在中后期更为明显。总体来看,随粉煤灰掺入比的提高,各龄期CSL强度增加明显,两者基本符合线性关系,证明了粉煤灰掺入后的增强效果。就kij值而言,粉煤灰第4水平最高,脱硫石膏第3水平较高,Ca(OH)2第2、第3水平较高,NaOH第3水平较高。根据kij值并综合考虑提高废料利用率和成本控制,选择最优掺入比为粉煤灰掺量为12%,脱硫石膏掺量为9%,Ca(OH)2掺量为2%,NaOH掺量为0.8%。 表4 无侧限抗压强度的方差和极差分析Table 4 Variance and range analysis of unconfined compressive strength 表5 第2部分试验方案和无侧限抗压强度Table 5 Schemes of the second part of test and unconfined compressive strength 注:12%CL,17%CL,22%CL分别指水泥掺量为12%,17%,22%的水泥黄土 第2部分试验方案和无侧限抗压强度见表5,方案1为标准条件下的标准组方案,与方案2—方案4对比以分析CSL与不同水泥掺入比的CL的强度关系;与方案8、方案9对比以分析水灰比变化对强度的影响;与方案10—方案12对比以分析水泥土常用早强剂三乙醇胺,CaCl2和水玻璃对CSL强度的影响。方案5—方案7可以体现黄土含水率对强度的影响。最后选取具有代表性的固化黄土进行XRD试验分析水化产物,使用SEM观察微观结构。 按水灰比为0时黄土含水率梯度上升和黄土含水率为12时水灰比梯度上升规律,制作的CSL试样含水率是上升的,可以研究CSL含水率的大小对CSL强度的影响。 需要进行比较分析的方案所得的无侧限抗压强度结果如图1所示。 图1 不同方案无侧限抗压强度随龄期增长的变化曲线Fig.1 Curves of unconfined compression strengthincreasing with age in different schemes 对比分析CSL和CL各龄期的强度(图1(a))可以看出,CSL的7 d强度介于12%CL和17%CL之间,这是由于粉煤灰相比水泥而言,其早期水化反应仍然有限,所以早期强度提高幅度小;CSL在28 d时强度增长明显,与17%CL基本相当,说明7~28 d水泥的水化反应相对7 d前有所放缓,而粉煤灰在激发剂作用下发生了明显的水化反应,对强度增长的贡献相比7 d更加明显;60~90 d内CSL的强度增长仍较为明显,最终达到6.853 MPa,介于17%CL的5.823 MPa和22%CL的7.394 MPa之间。CL的强度随水泥掺入比的增加而增加,且具有较好的线性关系,经过拟合计算CSL的90 d强度与20%CL强度相当,说明CLFA对水泥有较好的代替效果。从折线斜率来看,CLFA的中后龄期强度相比CL有更大幅度的提高,强度增长具有更好的可持续性。 由图1(b)可以看出:CSL含水率即黄土含水率和水灰比对CSL强度有明显影响,CSL含水率过低(0水灰比低黄土含水率)或过高(高水灰比12%黄土含水率)都会降低其强度。17%黄土含水率方案(CSL含水率12%)强度低是因为含水率低导致水化反应不完全,0.6水灰比方案(CSL含水率27%)在制样过程中因CSL含水率过高导致表面出现轻微液化,内部由于孔隙水产生许多细微空隙,对强度产生不利影响。方案1和7(CSL含水率分别为21%和19%)的强度基本相同,且均高于其他方案。因此采用粉喷法时CLFA适用于加固含水率较高的黄土,若黄土含水率较低应采用浆喷法并选择适宜的水灰比,保证CSL含水率在20%左右(最优含水率)方能较好发挥CLFA的固化效果。 图1(c)展现了不同早强剂对CSL的强度影响。掺入三乙醇胺对CSL 7 d强度的提高明显,相比不掺早强剂(方案1)提高了33.4%,相比水玻璃(方案12)则提高了21.4%。水玻璃早强效果不及三乙醇胺的原因是由于NaOH的掺入使固化土的液相中Na+浓度较高,限制了Na2SiO3的水解,因此其增加水化硅酸钙生成的效果被减弱。三乙醇胺的增强效果随水化反应的进行有所减弱,在28 d时强度低于水玻璃,是因为三乙醇胺早强机理在于对水泥和粉煤灰颗粒的乳化作用和促进水化产物扩散的作用,是促进水化产物生成;而水玻璃早强机理在于提供水化反应所需要的SiO32-,是增加水化产物生成[13-14],因此增强效果的可持续性强于三乙醇胺。CaCl2早强剂方案的所有试样在拆模后的24 h内出现严重龟裂,表面裂缝宽度从1 mm到5 mm不等,深度可达5 mm,强度结果证明CaCl2不可作为CSL的早强剂使用。 图2 XRD试验衍射图谱Fig.2 XRD test diffraction patterns 为从水化反应生成物和微观结构2个角度说明固化土的固化原理和强度规律,选择部分具有代表性的方案进行XRD试验,并使用扫描电子显微镜观察微观结构以进行系统分析比较。XRD衍射图谱如图2所示,CSL和CL的衍射图谱中作为黄土主要成分的SiO2的衍射峰值最高。从衍射峰来看,CSL在掺入脱硫石膏的条件下钙矾石生成量较多,其强度同时来源于水化硅酸钙和钙矾石,在水化硅酸钙峰值与17%CL基本相同的情况下强度仍高于17%CS,说明钙矾石的生成对CSL强度提高有明显贡献。17%CL和22% CL的钙矾石衍射峰值均不明显,说明其强度主要来源于水化硅酸钙。三乙醇胺不影响水化产物的早强作用决定了掺入三乙醇胺的CSL试样的钙矾石和水化硅酸钙峰值均较高,而掺水玻璃CSL的水化硅酸钙衍射峰值基本与22%水泥黄土相同,印证了硅酸钠增加水化硅酸钙生成的作用。17%黄土含水率CSL与标准条件CSL相比,其钙矾石和水化硅酸钙峰值均较低,表明水化反应程度低,因此强度有限。 图3为SEM微观结构。从14 d标准组CSL和17%CL的图片可以看出,黄土颗粒表面和颗粒之间的空隙有明显的水化硅酸钙生成,2 000倍图片显示CSL前龄期在脱硫石膏的作用下还有明显的针棒状钙矾石晶体生成。对比14 d和60 d龄期图片可以看出,17%CL随龄期增长微观结构变化明显,水化硅酸钙大面积覆盖土粒表面并填充孔隙,使孔隙明显减少,CSL随龄期增长微观结构更加致密。从60 d龄期25倍图片可以看出,0.6水灰比CSL由于孔隙水存在产生一些贯通图片的裂缝,这些裂缝宽度大,水化产物无法弥补和粘结,是其强度偏低的主要原因。 XRD和SEM试验结果从水化产物和微观结构2个角度证明了CLFA用于固化黄土的可行性,并展现了CSL和CL的固化机理的相同与不同之处,所得结论与无侧限抗压强度结果具有统一性。 图3 SEM微观结构Fig.3 Microstructure pictures captured by SEM (1)正交试验表明,CLFA中的粉煤灰组分水化反应具有缓慢而持久的特点,其随龄期增长对CSL强度影响显著程度不断增加,随粉煤灰掺入比的提高强度不断增长,CLFA的其他组分对CSL的强度也具有一定影响,其中以Ca(OH)2的影响更为显著,体现出了对粉煤灰的活性激发效果。CLFA在试验设定的标准条件下的最优掺入比为粉煤灰掺量12%,脱硫石膏掺量9%,Ca(OH)2掺量2%,NaOH掺量0.8%。 (2)CSL的最优含水率在20%左右,其各龄期强度均为最高。因此采用粉喷法时CLFA适用于加固含水率较高的黄土,若含水率较低应采用浆喷法并选择适宜的水灰比;三乙醇胺和水玻璃可以用作CSL的早强剂提高早期强度,对后期强度无不利影响,但CaCl2会导致试块表面龟裂,不可用于该CSL。 (3)CSL的无侧限抗压强度90 d时达到6.85 MPa,相当于20%掺入比的CL,体现出了CLFA对水泥的代替效果。CSL中后龄期强度增长率比CL高,强度发展可持续性好。 (4)XRD试验表明,CSL水化反应生成物和强度来源主要是钙矾石和水化硅酸钙2种,钙矾石的生成对CSL强度提高作用明显;CSL含水率低的试样的水化反应生成物较少,说明含水量低导致水化反应不充分是强度低的主要原因。三乙醇胺的掺入能加快钙矾石和水化硅酸钙的生成,而水玻璃的掺入主要是增加水化硅酸钙生成。 (5)SEM图片表明,随龄期增长,CSL和CL的微观结构更加致密,孔隙减少,可以观察到有XRD试验中检测到的水化反应生成物生成,从微观角度证明了CLFA对黄土的固化效果;CSL初始含水率过高时内部的细微裂缝是导致强度低的原因。 (6)粉煤灰-脱硫石膏-水泥三元凝胶配体系配合Ca(OH)2和NaOH作为活性激发剂组成工业废渣复合黄土固化剂,室内试验证明对黄土有较好的固化效果,将其用于工程实际有一定可行性。

4 复合固化黄土强度影响因素研究

4.1 试验方案和无侧限抗压强度结果

4.2 无侧限抗压强度结果分析

4.3 XRD试验结果分析与SEM微观结构分析

5 结 论