航空发动机转子工作弹性线测试及应用研究

2019-03-20屈美娇李成刚王德友

李 铁,屈美娇,李成刚,陈 果,王德友

(1.中国航发沈阳发动机研究所,沈阳110015;2.南京航空航天大学民航学院,南京211106)

1 引言

由于传统的幅值谱和相位谱分离,转子在垂直和水平两个方向的振动分别独立考虑,因此对转子在一个截面内的振动很难根据分析结果得到一个完整的印象。为此,文献[1]提出了全息谱技术,利用二维全息谱反映转子一个截面的振动,利用三维全息谱反映整个转子的振动和在任意转速下的工作振型。另外,文献[2-3]也对转子振动中各截面所出现的振动形态进行了理论描述和公式推导。但真正进行实际工作状态下的转子多截面的振动测试和转子工作弹性线的可视化显示,还鲜有报道。

近些年,计算机图形可视化技术在航空航天、电力、医疗等很多领域得到了广泛的应用[4-6]。如郝建军等[7]开发了某型滚动轴承仿真三维图形快速显示软件,实现了滚动轴承瞬态动力学仿真数值分析结果的快速显示;王波等[8]开发了航空发动机性能可视化仿真系统;曾亮等[9]开发了航空发动机装配数字化系统;杨占才等[10]开发了航空发动机试车数据可视化软件。然而,在航空发动机整机振动和转子系统的碰摩、轴承系统的油膜振动及碰摩耦合等转子动力学的研究中,计算机图形可视化技术的应用尚不多见。

转子弹性线是指航空发动机工作状态下的转子振动位移边界包络线,包括转子弹性空间弯曲变形和由于支承变形、轴承间隙等引起的转子刚体振动,反映了转子各截面的轴心运动轨迹及振动大小。转子弹性线可直观反映实际振动中所出现的振型,同时也可根据转子弹性线直观判别转静碰摩最易出现的部位,为航空发动机整机振动故障诊断提供依据[11-16]。本文将计算机图形可视化技术和三维全息谱技术引入航空发动机整机振动测试中,研究了一种转子弹性线的测试、显示方法,以期为研究航空发动机工作状态下转子各截面的振动全貌及所出现的振型,提供新的测试和分析方法。

2 转子弹性线测试与显示原理

2.1 转子弹性线测试原理

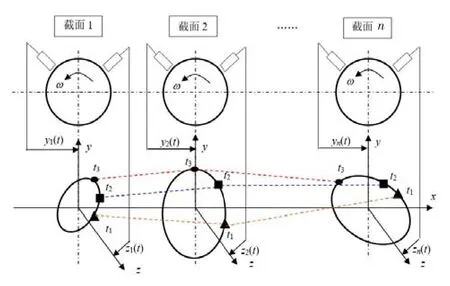

转子弹性线测试原理如图1所示,其主要步骤为:

(1)定义转子的轴向为x方向,取垂直于x方向的互成90h的两个径向方向分别为y方向和z方向。沿x方向选择n个垂直于x方向的测试截面,在每个测试截面的y方向和z方向,分别布置位移传感器(通常为电涡流位移传感器),测得每个时刻每个截面的振动位移 yi(t)(i=1,2,…,n)和 zi(t)。

(2) 在 yOz坐标系内,分别以yi(t)、zi(t)为y轴和z轴坐标合成每个截面的轴心轨迹,第i个截面上的转频椭圆(仅有转子不平衡激发的振动轨迹)由正弦项系数[sYi,sZi]和余弦项系数[cYi,cZi]决定:

图1 转子弹性线测试原理示意图Fig.1 Measurement diagram of rotor elastic curves

(3)连接每个截面上对应时刻的轨迹点即构成转子弹性线。由于每个时刻的振动位移都在变化,显然转子弹性线是一条随时间动态变化的曲线。为动态显示转子弹性线,需利用计算机图形学对转子弹性线进行可视化建模和显示。

2.2 转子弹性线显示原理

转子弹性线绘制流程如图2所示:①基于转子系统,在转子弹性线测试软件RSDT(由南京航空航天大学智能诊断与专家系统研究室开发)中输入待测试转子基本信息,包括各测试截面序号、各截面物理坐标,对待测转子进行弹性线测试,得到测试数据;②根据测试数据,获得各截面振动位移;③将转子基本信息及测试数据输入航空发动机整机振动可视化建模与动态显示系统EVADS(由南京航空航天大学智能诊断与专家系统研究室开发),对测试得到的各截面振动位移数据进行样条函数插值,使各时刻转子振动形态更平滑;④采用插值后的数据,对转子各时刻的弹性线进行动态显示[6]。

图2 转子弹性线绘制流程Fig.2 Drawing process of rotor elastic curve

文献[6]基于Microsoft Visual C++6.0软件及其与OpenGL的接口技术,采用面向对象的编程思想开发了航空发动机振动可视化软件,使用试验数据调用OpenGL库函数来驱动模型,完成航空发动机的振动动画显示。本文在文献[6]的基础上,开发了转子弹性线显示模块,实现了转子弹性线的在线测试和动态显示。图3为本文开发的转子弹性线显示界面。

3 航空发动机高压转子弹性线测试

3.1 试验装置及测试系统

在某型航空发动机高速动平衡试验过程中测试高压转子弹性线。本次试验采用德国申克大型卧式转子高速动平衡试验机。该试验机由驱动系统、传动系统、润滑系统、真空系统、控制系统、测试系统、裂纹监测系统、高速摄像系统、加温控温系统、防护监视系统组成,采用一个大直径的真空箱作为试验舱。试验机不仅可实现高、低速动平衡功能,而且还可实现单盘及多级转子的超转、破裂、低循环疲劳试验等常规试验及吞鸟和包容等特殊试验。

图3 转子弹性线显示界面Fig.3 Display interface of rotor elastic curve

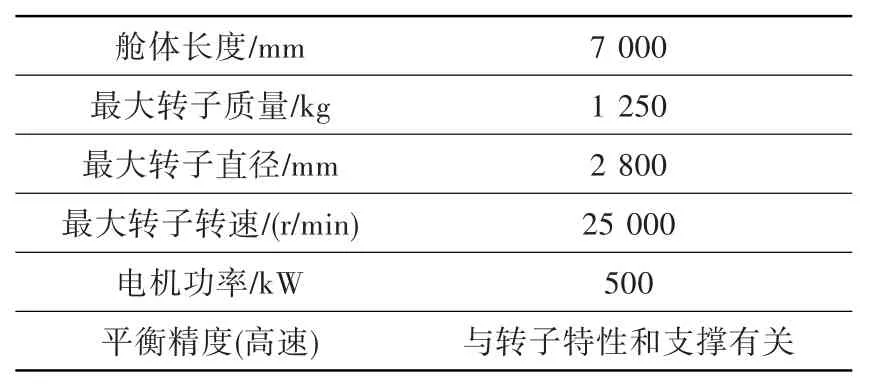

表1 高速动平衡试验机主要参数Table 1 Main parameters of high-speed dynamic balance testing machine

图4为高压转子弹性线测试现场照片。图5为测点布置示意图,从高压转子压气机端到涡轮端依次布置P1、P2、P3、P4、P5共计5个测点,且每个测点用两个互成90h的电涡流位移传感器测试转子的振动位移。测试数据输入到弹性线显示程序中进行转子弹性线的动态显示。在信号测试中,利用扬州晶明科技有限责任公司的E系列电涡流位移传感器测取各截面的振动位移,采用美国国家仪器有限公司的动态信号采集模块NI USB-9234进行数据采集。每块NI USB-9234有四个通道,机箱Compact DAQ chassis cDAQ-9178可同时插入8块NI USB-9234,从而构成多通道测试。机箱与计算机用USB连接组成数据采集系统(图6)。

3.2 测试结果与分析

3.2.1 转子原始装配状态

图4 高压转子弹性线测试现场照片Fig.4 Photo of high-pressure rotor elastic curve measurement

图5 高压转子弹性线测点布置示意图Fig.5 Schematic diagram of high-pressure rotor elastic curve measuring points

图6 数据采集系统Fig.6 Data collection system

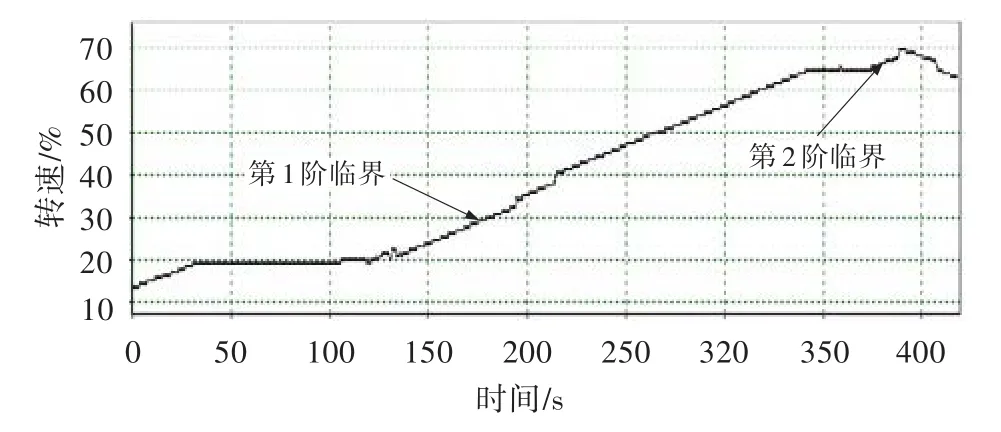

图7 转速随时间的变化曲线(原始装配状态)Fig.7 Rotation speed curve with time(original assembly status)

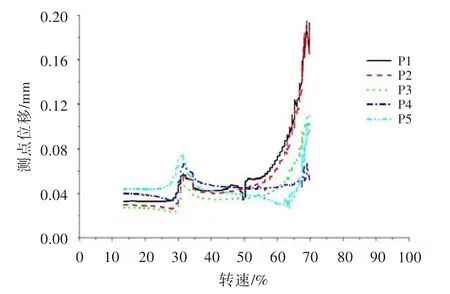

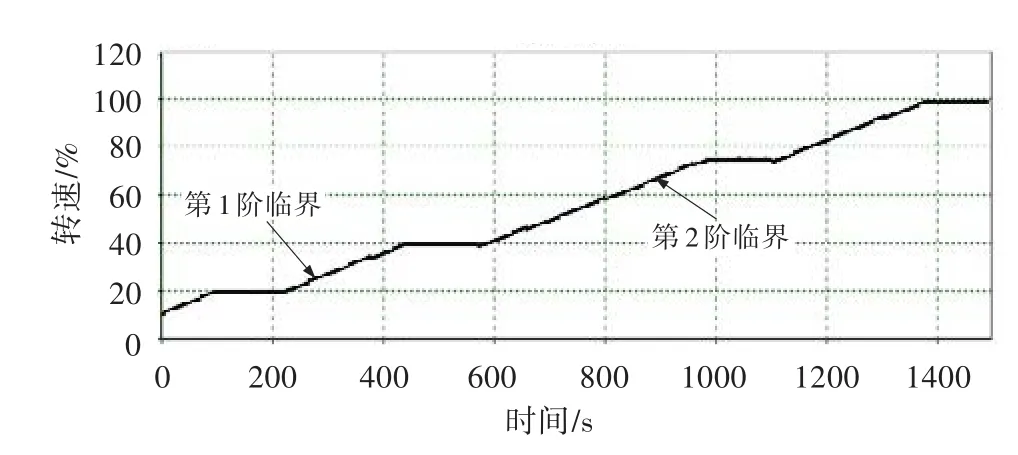

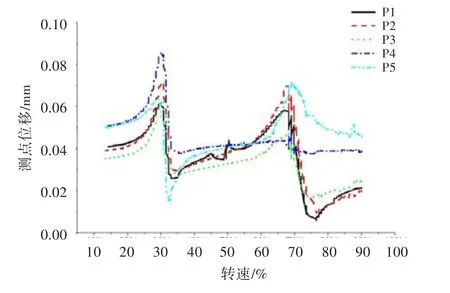

首先进行转子原始装配条件下的测试。图7为转子测试过程中的转速变化曲线,图8为测点位移有效值随转速的变化曲线。从图8中可以明显看出,转子存在两阶临界转速,其中第1阶在0.30倍转速工况附近,第2阶在0.70倍转速工况附近。由于转子不平衡量过大,导致转子无法通过第2阶临界转速。

图8 测点位移有效值随转速的变化曲线(原始装配状态)Fig.8 The effective measuring point displacement value as a function of rotation speed(original assembly status)

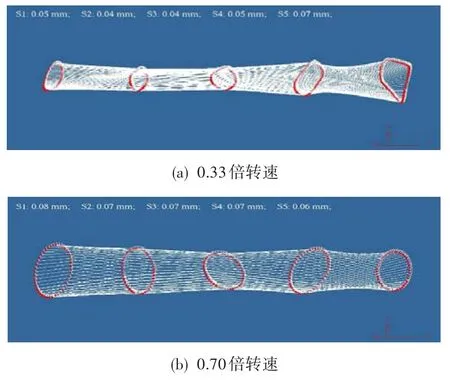

图9为转子在临界转速附近的转子弹性线,图中S1~S5分别为测试截面1~截面5。可见,在第1阶临界转速附近,转子弹性线表现出平动的刚体振型,即各截面的振动基本相当;在第2阶临界转速附近,转子弹性线表现出刚体俯仰振型,即高压压气机截面的振动较涡轮端的明显要大。

图9 不同转速工况下的转子弹性线(原始装配状态)Fig.9 Rotor elastic curves at different rotation speeds(original assembly status)

3.2.2 转子第1次平衡

针对该高压转子存在过大不平衡量的问题,利用高速动平衡试验机进行第1次动平衡试验,平衡截面选择第4级高压压气机和高压涡轮两个截面。平衡后再进行试验,图10为测试转子在整个工作范围内的速度变化曲线,图11为测点位移有效值随转速的变化曲线。可见,动平衡后转子顺利通过了两阶临界转速。

图10 转速随时间的变化曲线(第1次平衡)Fig.10 Rotation speed curve with time(the first balance)

图11 测点位移有效值随转速的变化曲线(第1次平衡)Fig.11 The effective measuring point displacement value as a function of rotation speed(the first balance)

图12为第1次动平衡后转子在典型转速下的转子弹性线。从图中可看出,在第1阶和第2阶临界转速附近,转子弹性线表现出平动的刚体振型,即各截面的振动基本相当;在第2阶临界转速后,转子弹性线表现为明显的刚体俯仰振型,表现为高压涡轮截面的振动远比压气机端的大,即使在0.90倍转速工况的高转速下刚体俯仰振型也较为明显。由此可见,不同的转子不平衡量对于工作状态下转子的弹性线影响很大,所表现出的振型也有很大的区别。

3.2.3 转子第2次平衡

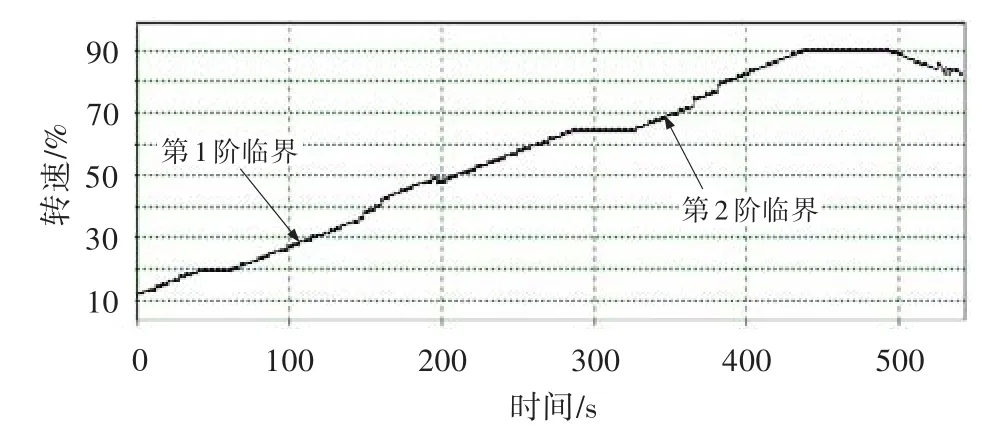

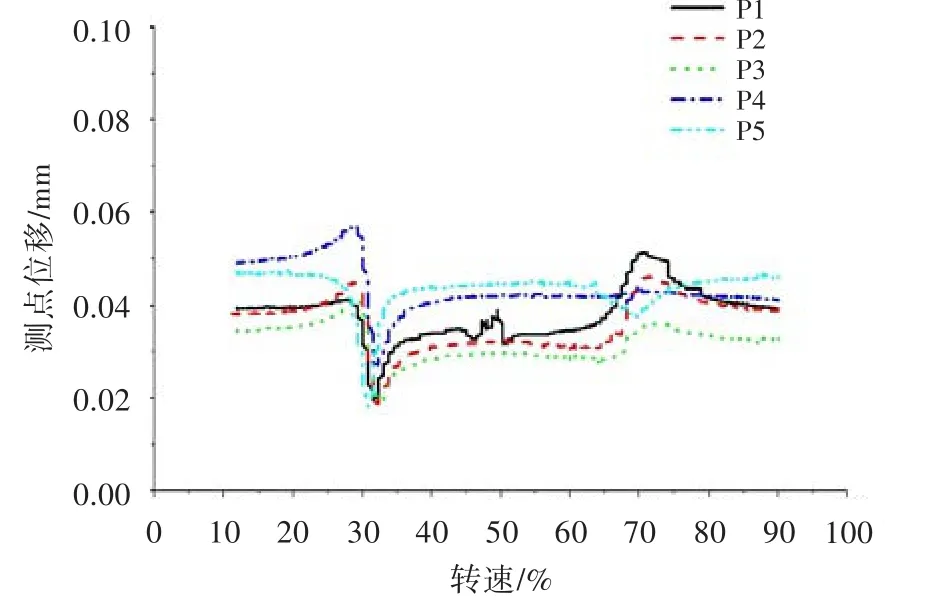

利用高速动平衡试验机对高压转子进行第2次动平衡试验,平衡截面仍然选择第4级高压压气机和高压涡轮两个截面。平衡后再次进行试验,图13为测试转子在整个工作范围内的转速变化曲线,图14为测点位移有效值随转速的变化曲线。可见,第2次动平衡后,转子也顺利通过了两阶临界转速,且通过临界转速时的振动变得更小,显然第2次平衡精度更高。

图12 不同转速工况下的转子弹性线(第1次平衡)Fig.12 Rotor elastic curves at different rotation speeds(the first balance)

图13 转速随时间的变化曲线(第2次平衡)Fig.13 Rotation speed curve with time(the second balance)

图15为第2次动平衡后转子在临界转速附近的转子弹性线。可以看出,在两阶临界转速附近转子弹性线均表现出平动的刚体振型,即各截面的振动基本相当。与未平衡和第1次平衡结果相比,第2次平衡后转子各截面的振动均有降低,且各截面的振动量基本相同,没有出现刚体俯仰振型。由于俯仰振型容易导致发动机高压压气机和高压涡轮叶片与机匣碰摩[17],显然第2次平衡后转子发生碰摩的机会将大大减小。

图14 测点位移有效值随转速的变化曲线(第2次平衡)Fig.14 The effective measuring point displacement value as a function of rotation speed(the second balance)

图15 不同转速工况下的转子弹性线(第2次平衡)Fig.15 Rotor elastic curves at different rotation speeds(the second balance)

同样,不同的转子不平衡量对于工作状态下转子的弹性线具有很大影响。由此可见,可通过测试转子的弹性线来实现对转子平衡状态的定量评估,从而达到降低转子振动和减少碰摩故障的目的。

4 结论

(1) 基于三维全息谱思想和计算机图形学方法,研究了航空发动机转子弹性线测试技术,并利用Microsoft Visual C++6.0和OpenGL开发了转子弹性线显示软件,实现了弹性线的可视化显示。

(2) 在高速动平衡试验机上对某型航空发动机高压转子弹性线进行了测试和可视化显示,并针对所测试出的转子弹性线评估了转子平衡精度,分析了转子工作状态,表明不同转子不平衡状态对于工作状态下转子的弹性线具有很大影响。平衡精度高的转子,弹性线的特征表现为各截面振动更为均匀,基本不出现容易导致碰摩的俯仰振型;而平衡精度较差的转子,极易出现俯仰振型,从而更易导致发动机高压压气机和高压涡轮叶片与机匣碰摩故障。

(3) 通过对转子弹性线的测试和分析,可对转子工作状态进行定量评估,同时监测转子弹性线各截面振动大小及转子实时振型,进而为有效评估和控制整机振动及直观判断碰摩故障发生提供依据。