一种橡胶型锂电池压敏胶粘带的研制

2019-03-18邱燕平冯青改尹朝辉

钟 宏,邱燕平,冯青改,尹朝辉

(江西中辉新材料有限公司,江西 新余 338000)

锂电池压敏胶粘带主要应用于锂电池生产过程中电池极耳绝缘保护、电芯外部的正负极引线及电路的绝缘保护及封装固定、电芯终止端的绝缘固定及防止电解液的渗漏等,因此需要胶粘带具有适宜的粘性以及能够在极端锂电池电解液环境中保持性能稳定。

目前,国内锂电池压敏胶粘带市场仍以聚丙烯酸酯类胶粘带为主,但由于其性能无法满足锂电池对胶粘带日益提高的性能要求,还具有一定的短板。天然橡胶(NR)的高粘弹性和低极性的特点能够使压敏胶性能受到锂电池电解液影响较小,在电解液中保持优异的性能,因此橡胶型将是锂电池压敏胶应用研究的一大热点。本文以天然橡胶为主要弹性体,通过添加增粘树脂、交联剂和防老剂等助剂的方式制得压敏胶粘带,并对其性能进行测试,得到耐高温、耐老化、耐电解液的压敏胶粘带。

1 实验部分

1.1 实验原料

天然橡胶(NR,烟片胶),一级标胶,市售;松香树脂01A,工业级,上饶市思楠树脂有限公司;石油树脂02A,工业级,乐平市鑫水淼化工有限公司;交联剂167、交联剂168,工业级,东莞诺能新能源有限公司;防老剂F014、防老剂F016,工业级;甲苯,工业级,益阳友翊化工有限公司。

耐高温聚酯薄膜PET(厚度12 μm)、铝箔,市售。

1.2 实验仪器

NDJ-5S数显旋转式黏度计、KJ-6032型初粘测试仪、KJ-1065B精密电脑式剥离力试验机、KJ-2010A-72实验室精密烤箱,东莞市科健检测仪器有限公司;JM-BL3003型电子天平,诸暨市超泽仪器设备有限公司;G-7C测厚规,日本孔雀;S65三辊研磨机,常州彩宝机械有限公司。

1.3 实验内容

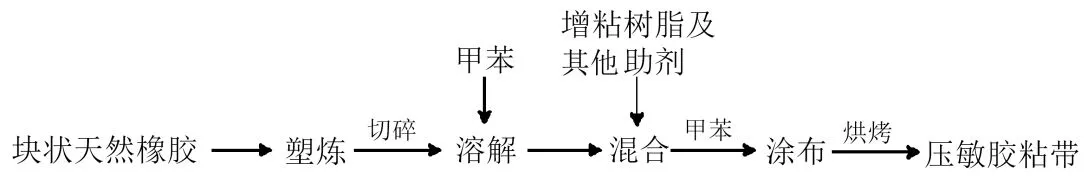

1.3.1 胶粘带DG2161制备工艺

将天然橡胶(NR)在开炼机上塑炼一定次数后将其切成小块,然后用甲苯溶解,并加入增粘树脂、交联剂和防老剂等助剂,搅拌均匀并用甲苯调节到所需的黏度和固含量[1],将制备好的胶水涂布在PET膜上(干胶厚度4 μm),在130 ℃的烤箱中烘烤2 min,得锂电池压敏胶粘带DG2161。胶粘带制备工艺流程如图1所示。

图1 胶粘带制备工艺流程Fig.1 Preparation process of PSA tape

1.3.2 性能测试与表征

(1)固含量:采用称量法测量,按公式(1)计算固含量:

固含量/%=干胶质量/湿胶质量×100 (1)

(2)黏度:按照GB/T 2794—2013标准,采用旋转黏度计进行测定。

( 3)180°剥 离 强 度 : 按 照 GB/T 2792—2014标准,采用剥离力试验机进行测定(剥离速率为300 mm/min)。

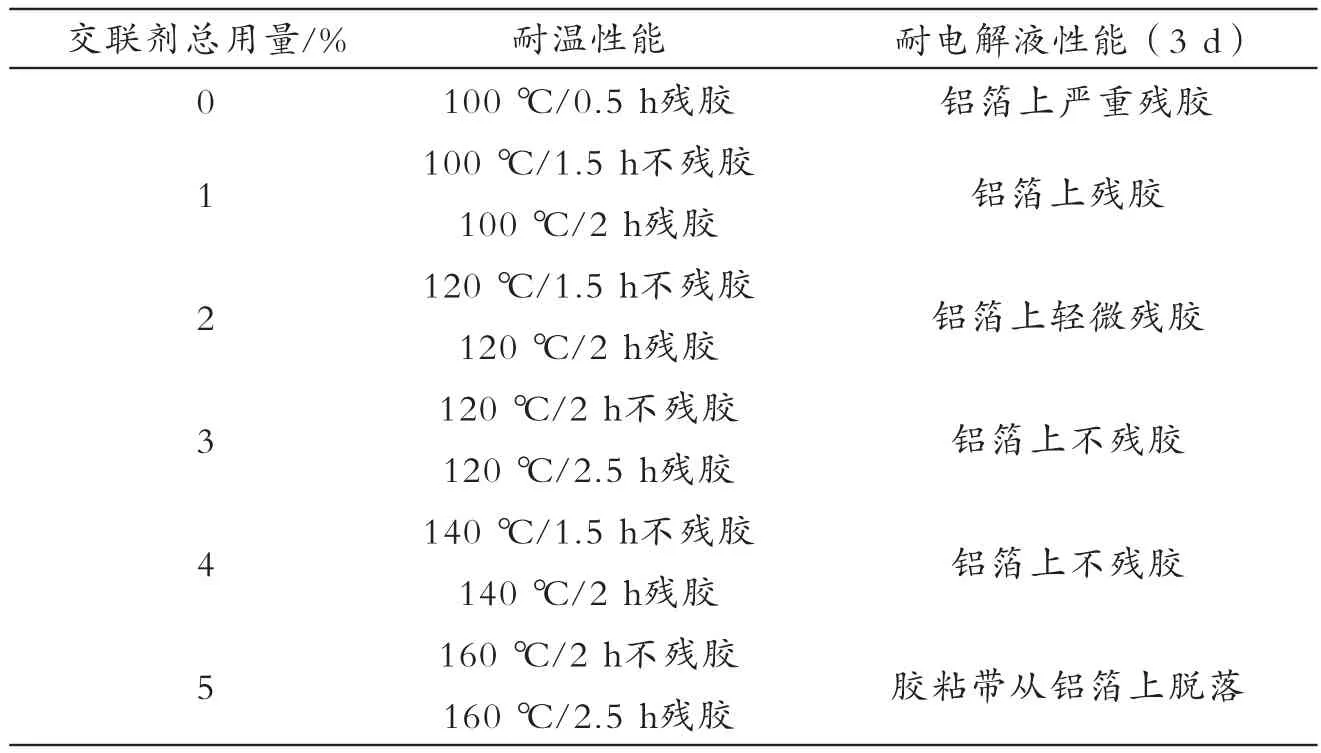

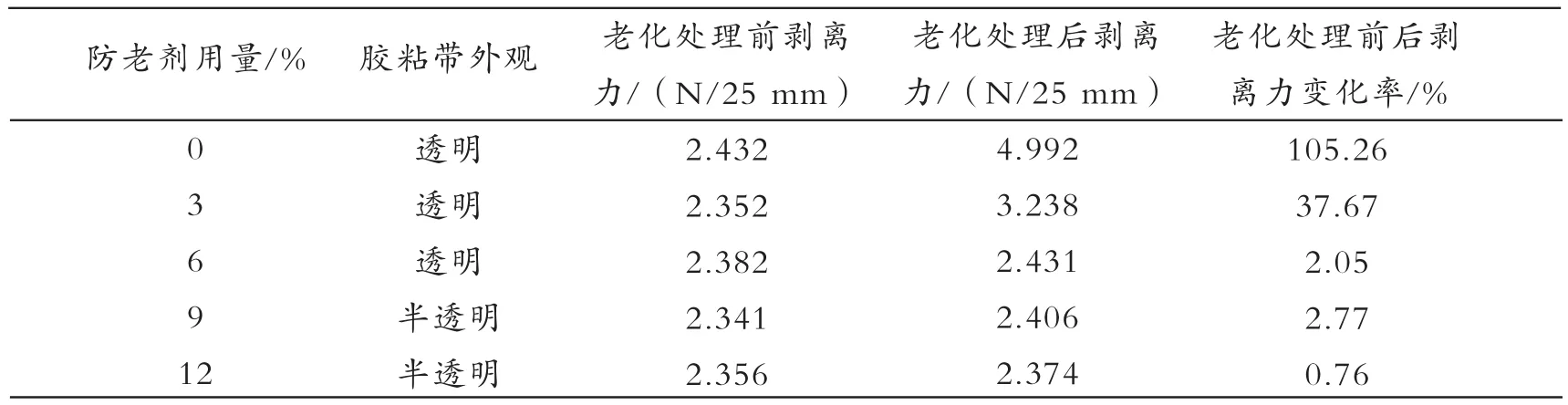

(4)耐老化性能:将胶粘带DG2161在50℃条件下放置7 d进行老化处理,按公式(2)计算剥离强度的变化率:

(5)耐高温性能:将胶粘带DG2161粘贴在不锈钢板上,在规定温度的恒温烤箱中烘烤规定时间,再在烤箱中剥开胶粘带(热剥)。观察不锈钢板上有无残胶痕迹。

(6)耐电解液性能:将胶粘带DG2161粘贴在铝箔上,将其浸泡在锂电池电解液中,在80 ℃条件下放置3 d,冷却至室温后取出铝箔观察胶粘带是否有起翘、脱落现象,再剥开胶带,观察胶面是否溶解、铝箔上有无残胶。

2 结果与讨论

2.1 相对分子质量对压敏胶黏度及附着力的影响

NR平均分子质量高达100~300万,如果不经过塑炼,NR胶粘剂会由于黏度过大无法进行涂布[2]。本文以一定浓度NR甲苯溶液黏度作为NR相对分子质量的表征,利用对NR塑炼不同的次数,得到不同分子质量的NR,再分别将不同塑炼次数的NR溶解成10%的甲苯溶液,测试溶液黏度,表征分子质量对性能的影响。本文通过在NR溶液中加入适量增粘树脂,涂布后进行对粘,用掉胶所需对粘次数表征NR分子质量对其与薄膜的附着力。炼胶次数对压敏胶黏度及附着力性能影响如表1所示。

表1 相对分子质量对压敏胶黏度及附着力性能的影响Tab.1 Effects of relative molecular weight on viscosity and adhesion of PSA

由表1可知,随着炼胶次数的增加,NR的10%甲苯溶液黏度越来越小,掉胶所需对粘次数越来越多。这是由于塑炼使NR大分子链断裂和降解,塑炼次数越多,NR分子质量越小,则溶液黏度越小。同时分子质量越小,NR分子的流动性越好,提高了其对基材电晕面的润湿性即物理附着力。但分子质量过小会导致涂布后胶面太软,收卷时易产生泡斑,影响产品的外观。综合考虑,NR炼胶次数为30次最为适宜。

2.2 增粘树脂用量对压敏胶剥离强度的影响

增粘树脂是橡胶型压敏胶中除主体橡胶弹性体外的另一个最重要成分,正是由于在橡胶弹性体中混入了增粘树脂才使得胶粘剂对被粘材料有较好的初粘性和剥离强度[3]。本文选用松香树脂01A和石油树脂02A作为增粘树脂。在其他条件不变的情况下,使增粘树脂总用量为橡胶总用量的0%~100%,增粘树脂用量对压敏胶剥离强度影响如表2所示。

由表2可知,随着增粘树脂用量的增加,压敏胶粘带的剥离力也越来越大。但当增粘树脂用量大于等于80%时,胶面发脆,无法测试其剥离力,这是因为在橡胶压敏胶体系中,橡胶主要表现出弹性,增粘树脂表现为脆性,通过溶解共混后整个体系才具有粘弹的特性。由于增粘树脂的软化点一般为5~150 ℃,随着增粘树脂用量的增加,压敏胶的玻璃化转变温度(Tg) 会逐渐上升,加入量过大会导致压敏胶从原来的高弹态转变为玻璃态,失去粘弹性[4]。目前市场上锂电池压敏胶粘带通用剥离力有2个,分别为2.5 N/25 mm和4.5 N/25 mm左右,其中2.5 N/25 mm左右的用量更大,原因是其力相对轻,便于在自动化设备上使用。综合考虑,增粘树脂用量为40%最为适宜。

表2 增粘树脂用量对压敏胶剥离强度的影响Tab.2 Effect of tackifier resin amount on peeling strength of PAS

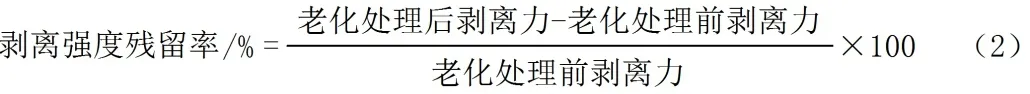

2.3 交联剂用量对压敏胶耐温与耐电解液性能的影响

本文NR弹性体的交联方式是将交联剂加入到弹性体中,由于NR的分子结构中含有大量的不饱和碳碳双键,能够与交联剂产生交联反应,改变体系的分子结构,从而改善压敏胶的耐温和耐电解液性能[5]。在其他条件不变的情况下,使交联剂167、168的总用量为橡胶总用量的0%~5%,交联剂用量对压敏胶耐温与耐电解液性能影响如表3所示。

表3 交联剂用量对压敏胶耐温与耐电解液性能的影响Tab.3 Effect of cross-linking agent amount on adhesive resitances to temperature and electrolyte

由表3可知,随着交联剂用量的增加,压敏胶粘带的耐温性能越来越好,耐电解液性能先变好再变差。这是由于交联剂能够使聚合物分子间发生交联反应,交联剂用量的增加,压敏胶的内聚强度随之提高,耐温性能也随之提高,但当交联剂用量超过一定用量时,聚合物交联密度升高,玻璃化温度变高,常温下的贮能模量和损耗模量提高,和增粘树脂的原因类似,压敏胶的粘弹性降低[6],使其对铝箔的附着力降低,从而导致压敏胶粘带的耐电解液性能下降。目前市场上对锂电池压敏胶粘带耐温要求一般为120 ℃/2 h以上,对耐电解液要求不一,一般为4~8 h,综合考虑,交联剂用量为3%最为适宜。

2.4 防老剂用量对压敏胶耐老化性能的影响

橡胶型压敏胶粘剂及其制品在贮存和使用过程中会受到氧、光、热等因素的作用发生老化,使其性能逐渐下降,失去使用价值。本文通过添加防老剂F014、F016的方式防止压敏胶老化,在其他条件不变的情况下,使防老剂的总用量为橡胶总用量的0%~12%,防老剂用量对压敏胶耐老化性能影响如表4所示。

由表4可知,随着防老剂用量的增加,压敏胶的耐老化性能越来越好,但是胶粘带的外观逐渐变差。其机理是因为NR老化产生的自由基会进一步引起NR大分子链的断裂和降解,使得压敏胶的内聚力下降,导致胶粘带发黏,防老剂的使用可以防止NR发生自由基反应,使NR的内部结构处于稳定状态,抑制NR出现老化现象[7]。综合产品所需性能,防老剂总用量为6%最为适宜。

3 结语

压 敏 胶 粘 带DG2161以12 μm的PET为 基材,材料薄且强度好,耐腐蚀,粘着力合适,能够长期在电解液中浸泡不脱落、不溶解,具体如下:

(1)以100份塑炼30次的天然橡胶为弹性体,40份松香树脂01A和石油树脂02A为增粘树脂,3份交联剂167、168为交联剂,6份F014、F016为防老剂,制备的锂电池压敏胶粘带DG2161综合性能最好。

(2)压敏胶粘带DG2161剥离力为2~3 N/25 mm,耐温120 ℃/2 h不残胶,耐电解液80 ℃/3 d力不变、不脱胶。

表4 防老剂用量对压敏胶耐老化性能的影响Tab.4 Effect of anti-aging agent amount on aging-resistance performance of PSA