分子筛对玻璃纤维/环氧树脂复合材料湿热前后力学性能的影响

2019-03-18尹洋洋周向华赵培仲

尹洋洋,周向华,赵培仲

(1.中国人民解放军92281部队,山东 诸城 262200;2.海军航空大学青岛校区,山东 青岛 266041)

分子筛(TS)是一种人工合成的天然沸石,具有耐高温、抗腐蚀且机械强度较高等优点,是一种绿色环保的材料[1]。TS因具有分子大小的孔径而被广泛用作水吸附剂、离子交换剂和催化剂等[2]。通常树脂基复合材料层压板是由环氧树脂(EP)作为基体材料,玻璃纤维(GF)为增强体复合而成的,对湿热环境比较敏感。在湿热环境中,水分子渗透到复合材料中,引起EP基体溶胀[3~5],而纤维增强相则吸水很少,这就容易造成纤维和基体之间的界面发生破坏,进而导致力学性能下降[6,7]。如果EP基体中的水分能够被TS转移,减少溶胀,则将提高复合材料的耐湿热性能。

为此,本研究利用TS对水的强吸附作用,将TS加入到EP中制作复合材料层压板,并进行湿热处理、拉伸试验,研究了TS是否能减少湿热环境对材料的影响。

1 实验部分

1.1 原材料

TS-1型分子筛(TS,分子孔径为0.56~0.58 nm),青岛科技大学制备;SW100A-90a型高强度玻璃纤维布(GF),南京玻璃钢研究设计院;6101型环氧树脂(E-44),镇江丹宝树脂有限公司;593型固化剂,岳阳巴陵石化。

1.2 仪器与设备

WDW-1型电子万能拉力机,济南泰思特仪器有限公司;HH-S114型数显恒温水浴试验箱,常州国立试验设备研究所;101-0A型电热鼓风干燥箱,天津泰斯特仪器有限公司;78-1型磁力加热搅拌器,温州标诺仪器有限公司。

1.3 试样制备

将固化剂593与E-44按1∶4的质量比制成树脂基体。按照E-44质量的0、0.1%、0.2%、0.3%、0.4%和0.5%添加TS,磁力加热搅拌均匀。采用湿铺法逐层铺设得到TS/GF/E-44复合材料层压板试样。试样在100 ℃烘箱中固化2 h。

1.4 性能测试

(1)拉伸性能:按照GB/T 1447—2005《纤维增强塑料拉伸性能试验方法》标准,采用电子万能拉力机进行测试(将制备的复合材料层压板试样裁剪成哑铃型试样,如图1所示。将其放入水浴试验箱内保持99 ℃水煮浸泡48 h。在室温下,分别对未湿热处理试样、湿热后湿态和干态试样进行测试,拉伸速度为5 mm/min。每5个试样为1组,取平均值。烘干试样时,试样脱水量的计算采用烘干前的试样质量减去某一时刻的试样质量计算。当脱水量不再变化时,认为试样已经烘干)。

图1 试样尺寸图Fig.1 Diagram of sample specimen

2 结果与分析

2.1 力学性能分析

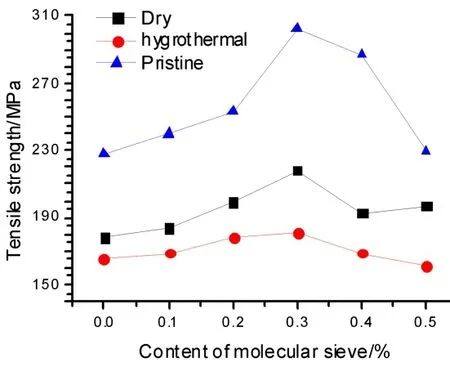

未湿热处理测试组折线图如图2所示。由图2可知:当TS加入到复合材料层压板中时,不同添加量的TS对其拉伸强度都有提高作用,其中0.3%添加量的实验组提升效果相对最明显。不添加时的拉伸强度为228 MPa;添加量为0.3%时的拉伸强度为302 MPa,提高了32%。当添加量超过0.3%后,拉伸强度反而下降,说明0.3%的添加量较适宜。

图2 未湿热处理测试组折线图Fig.2 Effect of molecular sieve amount on tensile strength before hygrothermal treatment

TS的添加量对复合材料层压板的树脂基体也起到了增强作用,因此,复合材料层压板的拉伸强度也随之提高。但是,当添加量超过0.3%时,由于其不易分散,非常容易发生团聚,因而成为复合材料层压板中的薄弱环节而易发生断裂。

湿热后未进行烘干、取出后自然晾2 d的湿态测试实验数据如图3所示。由图3可知:TS添加量为0.3%时仍为相对最高的拉伸强度,未添加TS的拉伸强度为165 MPa,添加0.3%TS的为181 MPa,比不含TS的复合材料层压板强度高9.7%,提升效果减小。同时,基本上每个添加量的抗拉性能都有明显的降低。湿热处理后,复合材料层压板有沿GF剥离发白的现象,这样基体与纤维之间的界面力就会下降,从而造成不利影响。湿热处理过程中,基体吸水溶胀,而纤维吸水非常少,基体与纤维之间由于膨胀不匹配容易诱发出现细小裂纹,导致粘接弱化,进而导致了复合材料层压板性能降低。同样的,TS和树脂之间也会存在类似的现象,TS对树脂基体的增强作用降低,复合材料层压板的整体性能下降。

图3 湿热后湿态测试组折线图Fig.3 Effect of molecular sieve amount on tensile strength at wet state after hygrothermal treatment

根据未湿热处理测试组实验,添加0.3%TS之前复合材料层压板的拉伸力学性能上升,在添加0.3%时达到较好效果,0.3%之后呈下降趋势,且到0.5%时基本与不添加的相同,可以初步断定TS不是添加的越多越好,与其在试样中均匀的效果有明显关系。

将复合材料层压板试样放置60 ℃烘箱中完全烘干至质量不变时,添加了TS的复合材料层压板试样都比不含TS的性能要好,且呈现一定规律。由图4可知:0.3%添加量仍为性能提升相对最好的实验组,拉伸强度为218 MPa。

图4 湿热后干态测试组折线图Fig.4 Effect of molecular sieve amount on the tensile strength at dry state after hygrothermal treatment

结合宏观检测结果,基本上可以认为,复合材料层压板的界面力都受到了影响,但TS自身吸水的特性有助于改善基体的性能,提高了复合材料层压板的耐湿热性。将3组结果统一整理,结果如图5所示。

由图5可知:随着TS添加量的增加,复合材料层压板的拉伸强度逐渐增强,当TS增加到0.3%时为相对最佳用量。同时湿热处理后,TS添加量为0.3%的复合材料层压板试样拉伸强度恢复得相对最多。

图5 处理方式对比图Fig.5 Comparison between different treatments

2.2 吸水性能分析

本次实验完全烘干实验组在湿热处理后,进行自然晾干48 h处理,再在烘箱内烘干,记录试样质量,以研究复合材料层压板脱水后的性能。不同复合材料试样脱水率如表1所示。由表1可知:室温自然晾干后,添加了TS复合材料的层压板都比不含TS的脱水量要少,但完全烘干后每种添加量的总脱水占比差不多都为29‰左右,这说明加入TS后,其能够在材料中因发挥锁水作用而减少对材料的影响,而且不会增加材料总吸水量。说明0.3%添加量为脱水速率相对最慢的组,其锁水性能相对最好,能更有效地将水分从复合材料层压板的树脂基体、GF增强相与树脂基体之间的界面之间将水分吸收出来,使水分更多地进入到TS中。之后随着添加量增加,脱水速率又有上升,这与TS添加量过高导致的分散不均匀有关,这样其锁水性能又会下降。总之, 几种状态下的测试都是0.3%添加量的力学性能相对最好,这是因为0.3%添加量分散性较好,同时也能将材料中的水分降低得最多。

表1 复合材料试样脱水量占比Tab.1 Dehydration ratio of samples

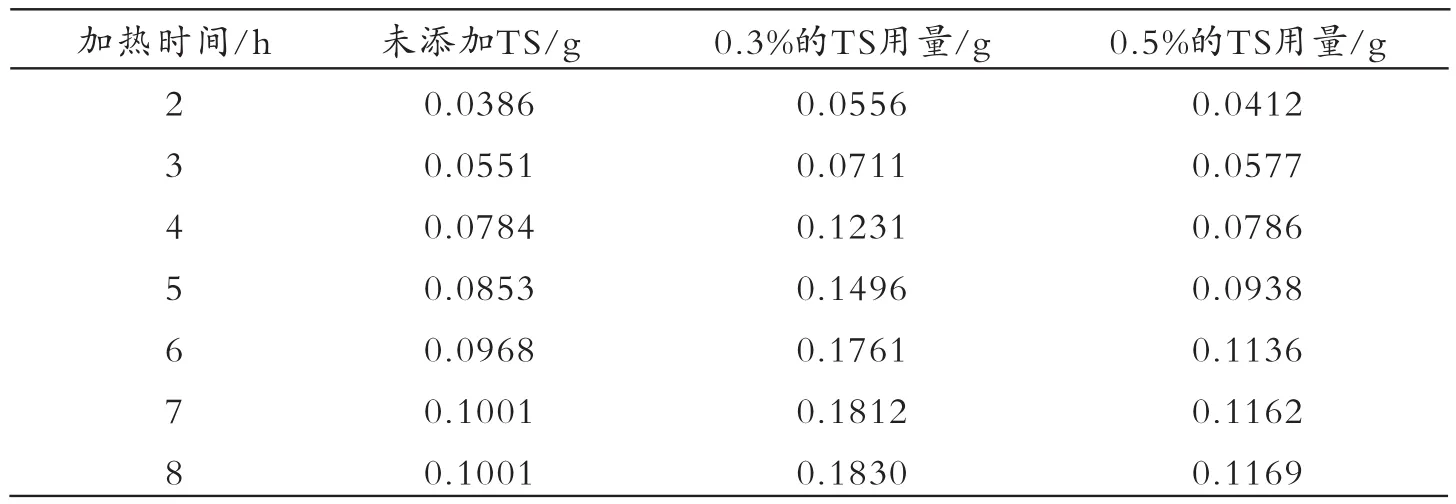

在测试过程中,分别选取了0、0.3%和0.5%试样,每烘干1 h测量一次数据,计算总脱水质量,如表2所示。由表2可知:0添加量最先脱水完毕,0.5%其次,0.3%最慢,这更能说明材料中一定量水是在TS中。由表2也可以分析得出,进行60 ℃烘干时,TS中的水也会被大量释放出,其中0.3%添加比的试样脱水速率相对最快,0.5%其次,0最慢,这也证明了当材料添加了质量比例为0.3%的TS时,复合材料中TS的锁水能力能够发挥得相对最好,进而使得材料受水的影响相对最小。

表2 加热脱水质量表Tab.2 Dehydration amount of sample by drying

3 结论

(1)通过添加一定比例的TS,可以增强复合材料的拉伸强度和弹性模量。当添加比超过0.3%时,提升的效果会下降。0.3%比例的TS添加比为拉伸强度提升相对最高的比例。湿热处理后,0.3%的试样拉伸强度仍为相对最高值,同时烘干后其性能恢复得也相对最好。这说明TS添加0.3%为相对最佳比例。

(2)无论是否添加TS,或是添加的添加量不同,当完全烘干后复合材料试样总脱水量是一样的,但室温晾干时添加了TS的脱水速率要慢许多。同时TS为0.3%的添加比能够发挥相对最好的锁水能力,如果进行加热处理,也可以将TS中的水挥发出来。