超重力脱硫系统在酸性水罐顶恶臭气体处理中的应用

2019-03-16孙庆宇龚朝兵党建军

孙庆宇 龚朝兵 党建军 花 飞

(中海油惠州石化有限公司,广东 惠州 516086)

原油在加工过程中产生大量含硫、含氨酸性水,这些水中溶解了大量的硫化氢和氨,一般经酸性水汽提装置处理后进行回用或去污水处理场处理。酸性水罐是酸性水汽提装置的重要设备,具有缓冲、均质和除油的作用,该罐属于常压容器。受酸性水罐大小呼吸的影响,大量恶臭气体和油气从酸性水中逸出,当罐内压力较高时,罐顶的尾气经常破水封,造成环境污染和安全隐患,需要采取合理高效的技术对恶臭尾气进行综合治理[1-2]。

酸性水罐顶恶臭废气的主要组成是H2S、氨、有机硫(如硫醇)等及烃类。经过近些年的实践,酸性水罐顶恶臭尾气的治理由简单的水洗法和焚烧法发展到现在的综合治理法,其中以降膜吸收技术、超重力反应器脱硫技术和水洗-胺洗技术的应用较为广泛[3-5]。

文章以某公司炼油厂酸性水罐区逸散的恶臭污染气体为研究对象,采用中国石油化工股份有限公司抚顺石油化工研究院(以下简称抚顺石油化工研究院)开发的超重力脱硫工艺技术,对废气超重力脱硫处理过程中存在的问题进行分析,并提出相应的解决措施。

1 系统概况

某炼油厂酸性水汽提(Ⅱ)装置根据全厂各装置酸性水来源情况,分为非加氢型和加氢型酸性水两个处理系列,均采用双塔加压汽提工艺。非加氢型酸性水系列设立了3个8 000 m3的储罐,加氢型酸性水系列设立了3个10 000 m3的储罐,6个储罐共用一套罐顶恶臭气体脱臭设施。酸性水储罐尾气脱臭系统采用抚顺石油化工研究院的专利技术,采用“罐区微正压密闭+超重力反应器脱臭+压缩机增压+低压瓦斯管网回收或排气筒就地排放”方案。

超重力环境通过旋转填充床(Rotating Packed Bed,RPB)产生的离心力场来实现,RPB具有传质效率高、体积小、操作简单和开停车容易等优点。超重力反应器依靠高速电机带动液体旋转产生低压将酸性水罐顶恶臭尾气吸入反应器,通过超重力环境的作用使气液发生充分接触并快速反应,反应后的尾气从反应器顶部排出。反应器中装填的专利吸收剂是氧化性吸收液,主要成分是碱(NaOH)、氧化剂(如次氯酸钠)、催化剂和活化剂,能够同时去除废气中的硫化氢、氨以及硫醇和硫醚等有机硫。当脱硫后气体(净化尾气)的氧体积分数大于2%时进烟囱,当其氧体积分数不超过2%时经压缩机升压后进瓦斯管网回收。

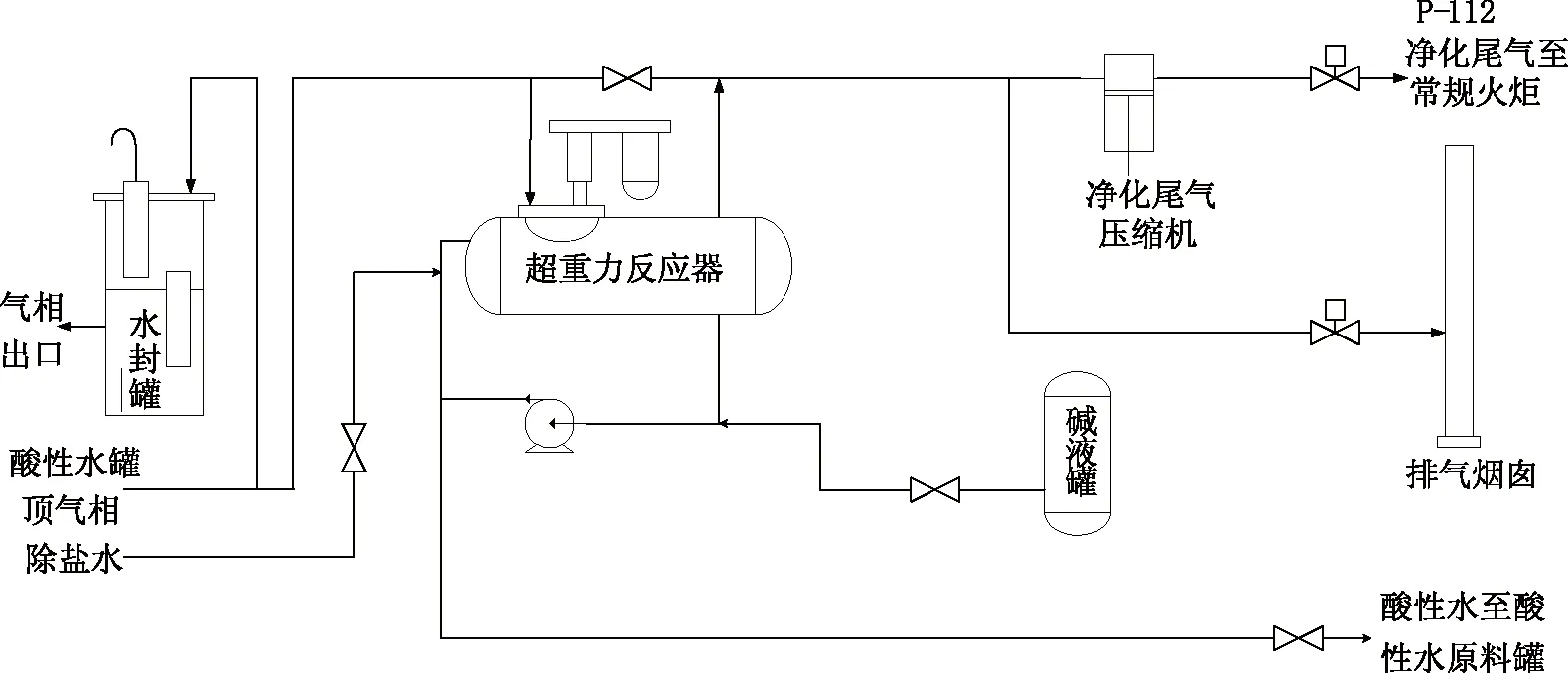

酸性水罐顶废气超重力脱硫系统的工艺流程见图1。

图1 酸性水罐顶废气超重力脱硫系统流程

2 酸性水罐顶废气超重力脱硫系统存在的问题及分析

(1)吸收液使用周期短,饱和吸收液回收困难

专利吸收液设计使用周期为半年,但在酸性水汽提(Ⅱ)装置负荷不到60%时使用仅15天即发现脱硫后气体的氨和硫化氢质量浓度严重超标,说明吸收液已饱和,远低于设计使用寿命。

吸收液饱和后需要进行更换,但饱和液含氯离子质量浓度较高。按照原设计流程,吸收液要退至酸性水储罐,此吸收液会腐蚀储罐防腐涂层,造成严重的安全隐患,只能委托环保公司处理。

(2)净化尾气带液严重,积液对压缩机等部件有较强的腐蚀性

罐顶恶臭气体超重力脱硫工艺未考虑分液问题,该系统运行3个月以来,发现净化气体带液严重,现场也无专用排放管道,回收困难。同时由于净化气体持续带液,造成无法启动压缩机,导致净化气体无法回收至低压瓦斯管网,只能现场烟囱排放,排放烃无法回收。

净化尾气中的积液腐蚀性较强,对压缩机、烟囱、管道等过流部件都有较强的腐蚀性,且压缩机、烟囱等不少过流部件都是碳钢材质。烟囱底部未设置凝液排放阀门和回收设施,凝液通过临时接管收集时容易泄露至地面造成环境污染。

(3)活塞式压缩机运行时存在铵盐结晶、润滑油乳化

脱臭系统所选压缩机属于往复活塞式压缩机。由于净化尾气中残存部分氨和硫化氢,在一定条件下易形成铵盐结晶,易导致压缩机气阀失效,活塞磨损,不利于安全生产。同时此压缩机由于结构问题,油箱易进水,造成润滑油乳化。

如图3所示,信号传感器传输试验数据经过通道数据采集器进入无线发射模块,通过信号采集器的无线接收模块接收实验数据进入嵌入式计算机。 现场通过显示器进行初步数据分析、处理,也可进行数据储存导入excel制成图表进行深入分析处理。

3 优化措施

3.1 专利吸收剂更换为低浓度碱液

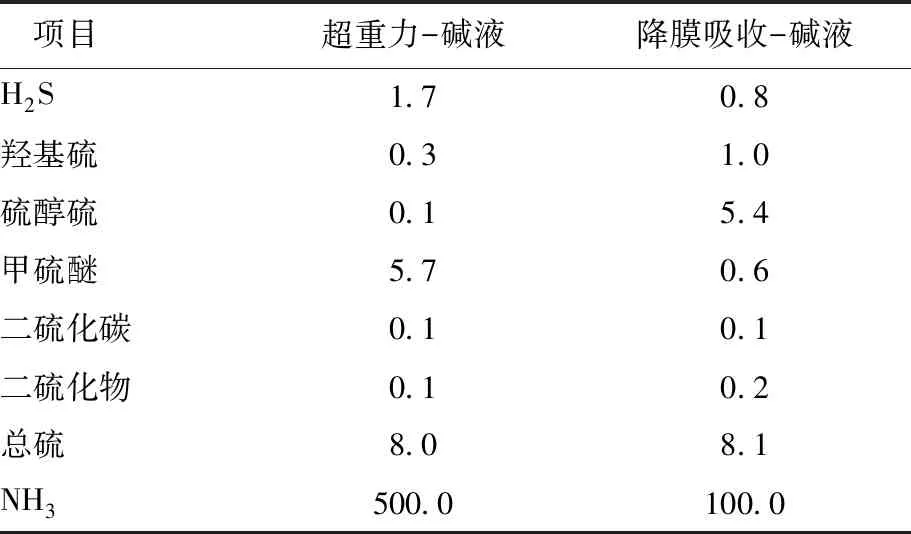

碱液对硫化氢吸收效果良好,对低分子硫醇有一定吸收效果,其对罐顶恶臭气体的去除率很高,在国内有较多成功案例[6-7]。针对专利吸收剂失活较快且含氯离子多的问题,将其更换为低浓度碱液;增设收退碱管线,碱液质量分数按照2%~5%控制,废碱液分批退入酸性水原料罐。应用实践表明,采用质量分数为2%的碱液作吸收剂,可取得良好的脱除效果,典型分析数据见表1。

表1 碱液吸收效果比较 mg/m3

由表1可见:与某炼油厂酸性水汽提(Ⅰ)采用的降膜吸收工艺相比,吸收效果基本相当。

3.2 增设洗氨罐

超重力脱硫工艺的净化尾气的氨质量浓度较高,原因是降膜吸收法采用了专用的洗氨罐,超重力脱硫工艺无脱氨罐,在恶臭气体浓度偏高时,脱氨的效果较低。氨气在常温下极易溶于水,通过增设净化水吸收罐,能高效吸收废气中的气氨。因此,为保证净化尾气进瓦斯系统回收,应降低净化尾气的氨质量浓度,需增设洗氨罐,通过净化水吸收后的含氨废水进汽提装置原料水罐[5-7]。

酸性水罐顶废气脱硫脱氨系统优化后的流程见图2。

图2 酸性水罐顶废气脱硫脱氨系统优化后的流程

炼油厂在治理酸性水罐顶恶臭气体时一般采用低温柴油吸收-超重力脱硫技术,单独采用超重力脱硫技术的较少。低温柴油吸收-超重力脱硫技术,用低温柴油吸收废气中烃类组分和有机硫化物、氨;用吸收液净化废气中的硫化氢组分和部分有机硫组分。

洗氨罐可设置在反应器前或反应器后,洗氨罐设置在反应器前,需要增加喷射泵,压缩机的参数可能需要调整,但可以降低反应器负荷、提高硫化物的脱除效果,通过含氨污水的置换量可有效降低净化尾气氨质量浓度;洗氨罐设置在反应器后,前端流程不需改动,由于碱液置换量不能偏大,可能存在净化尾气硫化物偏高的问题。综合来说,建议洗氨罐设置在超重力反应器前。

3.3 增设净化尾气分液罐

由于净化尾气未设计分液罐,带液严重,可增设净化尾气分液罐。在增设分液罐前,在烟囱底部加装正式的凝液收集排放阀门和回收设施,加强排液,降低烟囱的腐蚀。

3.4 尾气压缩机改型

净化尾气提压一般采用水环泵或离心压缩机。针对活塞式压缩机的问题,可将原设计选用的活塞式压缩机改为离心压缩机。

3.5 其他优化措施

加强酸性水罐的保温可减少恶臭尾气的排放。光面铝色或白色漆的太阳能吸收率较低,使用光面铝色或白色漆比银灰色或绿色漆,酸性水储罐的逸散量可减少40%。优先选用光面铝色或白色的罐漆涂料[8]。

酸性水罐顶采用氮封技术,控制合适的氮封压力,减少酸性水中恶臭气体的逸出,同时氮气的补入可以使罐顶尾气保持低含氧状态,方便气柜回收。

4 结语

炼油厂酸性水罐区作为炼化企业一类复合型污染恶臭气体排放源,其环保和安全风险较大,需要采取合理高效的技术对恶臭尾气进行综合治理。针对某炼油厂酸性水汽提(Ⅱ)恶臭气体超重力脱硫系统存在的吸收剂效果差、净化尾气带液严重、尾气压缩机运行工况不佳等问题,进行了原因分析并提出操作调整或技术改造措施。恶臭气体通过净化水洗氨,吸氨后的污水送至酸性水储罐中,脱除了氨气的恶臭气体再送至超重力反应器进行脱硫,吸收液采用低浓度碱液,净化气体中没被吸收的烃类等组分送至气柜,可有效解决酸性水罐顶恶臭气体排放存在的问题。