苯酚生产技术进展及市场分析

2019-03-16张丽平杨学萍

张丽平 董 丽 杨学萍

(中国石油化工股份有限公司上海石油化工研究院,上海 201208)

苯酚,俗称石炭酸,是一种重要的有机化工原料,是丙烯的重要衍生物之一。苯酚常温下为无色晶体,微溶于水而易溶于有机溶液,主要用于生产双酚A、酚醛树脂、己内酰胺、己二酸、苯胺、烷基酚以及水杨酸等,此外还可以用作溶剂、试剂和消毒剂等,在合成纤维、合成橡胶、塑料、医药、农药、香料、染料以及涂料等方面具有广泛的应用[1]。近年来,随着电子通讯、汽车工业和建筑等行业的迅猛发展,双酚A和酚醛树脂的需求量大幅增长,从而带动了苯酚需求的强劲增长。

1 生产技术现状

异丙苯法是苯酚工业生产的主流工艺。全球近97%的苯酚通过异丙苯法生产,且目前新建及扩建装置几乎都采用异丙苯工艺。异丙苯法生产苯酚首先是将苯和丙烯进行烷基化反应得到异丙苯,异丙苯经氧气或空气氧化生成过氧化氢异丙苯(CHP),CHP再分解得到苯酚和丙酮。采用该工艺,生产1 t苯酚的同时能够副产0.62 t丙酮,主要原料苯和丙烯的单耗分别为0.92,0.51 t/t。

苯和丙烯烷基化制异丙苯过程经历了3个发展阶段:从三氯化铝催化的液相鼓泡床工艺,发展到固体磷酸催化的固定床工艺,又发展到先进的沸石催化固定床工艺。无论从经济角度还是从环保角度,沸石催化制异丙苯工艺明显优于三氯化铝工艺,后者已基本淘汰。

目前,苯酚的主要技术专利商有KBR、UOP、英力士(Ineos)等。各公司在转让技术参数上存在差异,但工艺流程基本一致,总体水平也非常接近。

1.1 KBR工艺

KBR苯酚工艺具有先进的分解技术,且高度整合回收和除酚系统,使得产品产量接近理论产量的极限,具有低能耗、低单耗、低排放、低运行成本和装置安全等特点。

1.2 UOP工艺

UOP公司Q-MaxTM烷基化工艺采用固定床反应器,催化剂分4层装填,苯从反应器入口加入,丙烯分别由4段催化剂床层间进料,反应在多层绝热床中以液相进行,产生的热量通过产物移走,异丙苯质量分数可达99.7%,收率约99.7%。

UOP在异丙苯氧化分解过程中,在氧化单元上采用典型的低压氧化、双反应器流程,有利于提高装置产能和降低运行成本;提浓单元采用预闪蒸罐和膜式蒸发器,可有效防止CHP的分解;使用高效活性炭吸附回收异丙苯技术,减少了原料单耗;使用紧急水喷淋,可取消氧化防爆膜;分解单元采用两步分解工艺,第一反应器为全返混反应器,CHP转化率达98%左右,剩余的CHP在第二个反应器中分解;AMS加氢单元采用双塔加氢工艺,异丙苯的选择性高。

1.3 Inoes工艺

英力士公司苯酚工艺的专利技术主要集中在CHP分解反应部分。浓CHP首先进入混合器,与加有均相催化剂的一级分解反应器分解产物按一定比例混合,混合器按不同混合比例送出两端CHP浓度不等的物料,分别进入一、二级分解器,进入一级分解反应器进行低温分解,进入二级分解反应器的进行高温分解。同时,进入二级分解反应器混合物料CHP质量分数控制在6.4%,因此,在第二分解反应时,可达到最高的反应温度115 ℃,而无需添加额外的CHP浓缩物。此外,该公司在苯酚脱除羟基丙酮(HA)、分解反应热回收等方面也有其独特技术。

2 技术进展

围绕异丙苯法苯酚生产工艺的研究重点主要集中在完善分解工序和提纯工序,持续降低生产运行成本,提高企业效益。此外,开发新的绿色合成路线也成为未来发展方向之一。研发公司集中在UOP、SABIC、ExxonMobil、Topsφe、厦门大学等公司和高校。

2.1 传统苯酚合成工艺的改进

现有苯烷基化制异丙苯工艺采用丙烯作为烷基化剂,通常需分离出丙烯中残留的乙烯组分,以免生成苯乙烯等副反应。SABIC优化了苯烷基化制异丙苯工艺[2],即采用高选择性烷基化催化剂,使其生产异丙苯时不需从丙烯中分离乙烯。该催化剂是具有12元环状结构和三维笼状结构的沸石,在温度为100~250 ℃、压力为5 MPa和反应空速(WHSV)大于10 h-1的条件下,对异丙苯选择性很高,同时对乙苯选择性很低(<0.2%)。以Y沸石催化剂为例,原料气体中乙烯与丙烯分压分别为570,130 kPa,在反应温度为200 ℃、WHSV为10 h-1的条件下与苯发生烷基化反应,丙烯转化率达到100%,乙烯转化率低于0.2%,产物中异丙苯选择性接近90%。

传统的丙酮和苯酚分离需设置粗丙酮塔与异丙苯-AMS塔,用于分离丙酮、异丙苯和AMS,分离过程复杂,设备和运行成本高,且苯酚和丙酮分离回收效率低。2017年11月,UOP开发了一种苯酚分离设备,将两个塔器优化集成为一个间壁精馏塔,通过在集成塔内设置适当的物流进口,化学品处理器以及内部液相分离器,达到高效分离丙酮和苯酚的目的,同时还可降低设备及运行成本。含有丙酮和苯酚的混合物流经过集成间壁精馏塔处理后,丙酮馏分从塔顶分出,丙酮含量超过95%,苯酚馏分从塔釜分出,经简单纯化处理后可循环至反应单元重复利用。

为了有效去除苯酚中含有的羟基丙酮杂质,LG公司改进了苯酚提纯工艺,首先将含有苯酚、丙酮、羟基丙酮和水的混合物进行预处理,达到一定温度后送入蒸馏塔,获得含有丙酮的塔顶组分和含有苯酚的塔底组分,并分别回收。该方法通过控制进料温度,提升对羟基丙酮的分离效果,简单有效地提高了苯酚分离效率。

2.2 环己基苯法工艺

为了抑制丙酮副产物,近年来苯经环己基苯(CHB)制苯酚联产环己酮工艺得到了开发,但目前尚未实现商业化。

ExxonMobil公司开发了环己基苯法生产苯酚工艺,环己基苯可通过苯直接加氢烷基化生产,也可通过苯与环己烯烷基化制得,或将苯进行原位选择脱氢生成环己烯,再与苯烷基化或还原烷基化制得。CHB与含氧化合物(如空气)反应,生成过氧化氢环己基苯,然后分解为苯酚和环己酮。H2O2作为氧化剂符合环保理念,成为目前的研究热点,催化剂开发是重点。采用Fe/γ-Al2O3催化剂,以乙腈为溶剂,H2O2为氧化剂,苯转化率为27%,苯酚选择性高达100%。该公司还采用新型催化剂N-羟基邻苯二甲酰亚胺(NHPI)用于环己基苯氧化工艺[3]。首先将其与液相烷基苯混合,使环己基苯氧化为相应的1-环己基-1-苯基氢过氧化物,然后再进一步生产苯酚。该催化剂可在温和条件下进行,不易发生H2O2环乙基苯热分解副反应,获得较高的选择性,同时提高其的生成速度。

厦门大学公开了一种苯加氢制环己基苯的催化剂及其制备方法[4]。该催化剂为负载两种金属的分子筛催化剂,通过氨配位还原法、置换还原法先后将一种贵金属(Ru、Rh、Pt或Pd)和一种非贵金属(Fe、Co、Ni或Cu)负载至分子筛(H-MCM-22、Hβ、HY或13X),利用两种金属的协同催化作用,提高苯加氢烷基化制环己基苯的催化效率。在连续流动固定床中,在苯液WHSV为0.4~1.6 h-1,氢气/苯物质的量比为(0.5~1.6)∶1,反应温度为130~225 ℃,反应压力为1~3 MPa的条件下,以Pd-Ni/Hβ作为催化剂,苯转化率最高38.3%,环己基苯选择性最高95.6%。

成都科特瑞兴科技有限公司对苯加氢烷基化制环己基苯生产系统及其设备进行了优化[5]。在加氢反应单元增设了增压泵,提升加氢效率,同时在反应釜增设冷却槽和换热部件,达到快速撤热的目的,保证加氢烷基化过程的连续进行,分离提纯单元设置了多级分离装置,保证未反应的苯可循环利用,从而提升苯加氢烷基化生产效率。

2.3 苯直接氧化法工艺

苯直接氧化法具有反应步骤少、装置投资低等优点,且是原子经济性为100%的绿色反应,引起了众多关注。但由于苯环C—H键键能较高,很难直接活化,直接将羟基引入苯环是极具挑战的合成路线,关键在于开发有效的苯羟基化反应催化剂,提高苯的转化率和苯酚选择性。

SABIC公开了苯直接氧化制苯酚催化剂[6]。该催化剂为含有过渡金属(Cu)及其络合物的MFI沸石负载型催化剂,与气相苯、二氧化碳和氧气混合反应物接触催化反应制苯酚。该工艺过程中引入氧气、二氧化碳的混合物,可抑制结焦,同时提升氧气反应活性,与采用纯氧相比,可有效提升催化苯转化效率和苯酚选择性(苯酚选择性可提高2~4倍),从而提高生产效率。以Cu/H-ZSM-5为催化剂,在反应温度为500 ℃、WHSV为0.2~0.8 h-1的条件下,苯转化率超过80%,苯酚选择性超过40%。

中诺新材料采用磁控溅射的方法制备了一种具有多孔骨架空间结构的MOF-SO3@Cu-Cu2O纳米催化剂用于苯直接氧化制苯酚反应[7]。该制备方法无需掺杂任何其他金属元素,催化剂活性中心具有更多的界面面积和缺陷浓度,通过调节制备工艺可控制缺陷浓度,从而提高催化活性、延长催化剂使用寿命,苯酚选择性最高可达94.3%。

2.4 生物法

近年来,基于可持续发展战略,利用可再生的生物质资源制备大宗化学品引起了人们的关注。SABIC公开了一种生物质制苯酚工艺及催化剂[8]。该工艺以来自生物质的木质素(硫酸盐木质素)作为原料,将大孔道尺寸的沸石催化剂与木质素混合,在反应温度为550~850 ℃的条件下发生热裂解反应获得混合产品,产物中苯酚比例高于50%。在实施例中,以经HCl处理的硫酸盐木质素为原料,催化剂为硅铝比为15的八面沸石,木质素原料与催化剂比例为1∶1,在反应温度为650 ℃、升温速度20 K/ms的条件下停留20 s后,可得到苯酚质量分数为53%的液相反应产物。

丹麦Haldor Topsφe也公开了生物质转化制芳烃及苯酚的工艺[9]。利用低温等离子体,使生物质中的木质素分子中的交联化学键断裂,分解为大量含有芳香结构的小分子物质,将其分离后,获得苯、苯酚、甲苯和苯乙烯产品。该过程在低温等离子体反应器中进行,放电过程在40~75 ℃的水相中进行,木质素的分解过程为连续过程,产物分离可根据需求采用连续或间歇过程。

3 国内外市场情况

3.1 全球市场情况

2017年,全球苯酚产能为12 772 kt/a,产量为10 661 kt,消费量为10 663 kt,预计未来苯酚消费量将以年均2.5%的速率增长,到2022年达到12 087 kt,具体如表1所示。

表1 全球苯酚供需状况统计

2017年,全球苯酚用途分布为:双酚A占47%,酚醛树脂占27%,尼龙-KA油占15%,聚苯醚PPO/邻二甲酚占2%,烷基酚占3%,其他用途6%。全球苯酚产能主要集中于东北亚、北美、西欧和东南亚地区,据IHS统计,东北亚地区占43.2%,北美占20.5%,西欧占20.2%,东南亚占6.3%。产能最大的国家及地区分别为美国(2 613 kt/a)、西欧(2 585 kt/a)、中国(2 502 kt/a)。

2017年,全球主要苯酚生产企业及产能情况如表2所示。英力士苯酚公司是全球最大的苯酚和丙酮生产商,也是全球唯一在欧美和美洲拥有生产装置的苯酚和丙酮生产商。该公司全球总产能约为1 870 kt/a,在莫比尔地区的苯酚产能约为540 kt/a,未来计划将该地区产能扩至850 kt/a,从而成为全球最大的苯酚生产装置。

表2 2017年全球主要苯酚生产企业及产能情况 kt/a

3.2 国内市场情况

我国异丙苯法的研究工作始于20世纪60年代中期。1970年首套万吨级苯酚/丙酮装置在中国石油化工股份有限公司燕山分公司(以下简称燕山分公司)建成投产,1986年国内首套引进技术80 kt/a异丙苯法装置在燕山分公司建成投产,成为当时国内最大的苯酚生产装置。之后我国也引进了UOP的固体磷酸制异丙苯的技术,目前,我国苯酚生产几乎全部采用异丙苯法生产技术,近年来的技术进步主要体现在催化剂的国产化及工艺优化等方面。

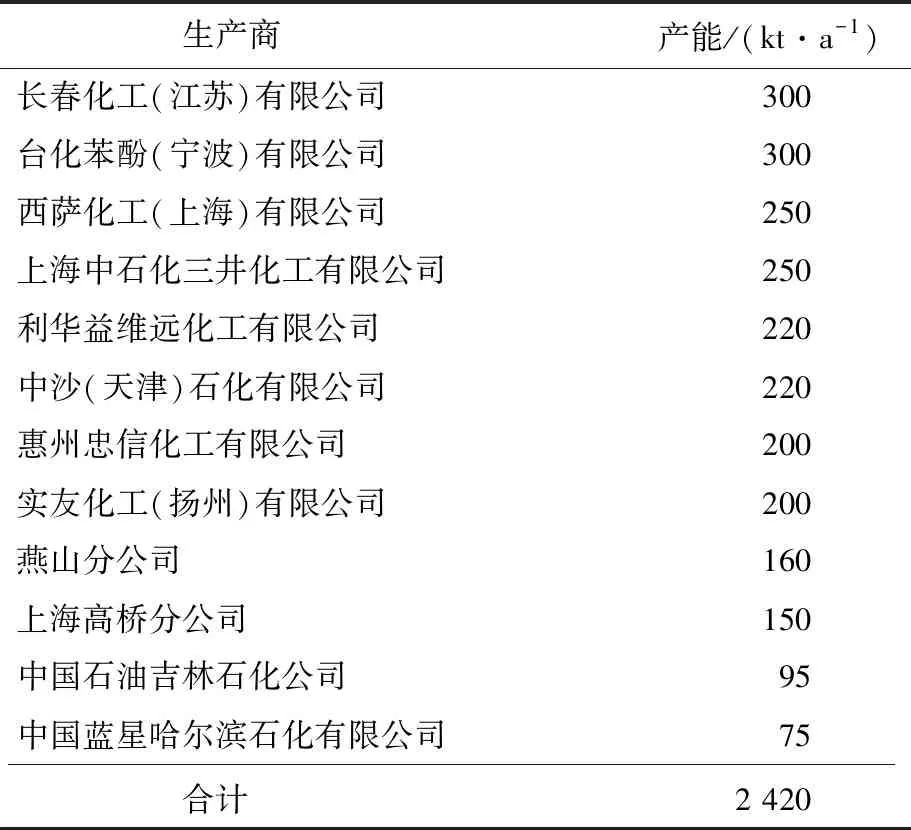

我国苯酚产能在2012—2014年急速扩张,2015—2017年趋于稳定,2017年较2016年略微下降,原因是中国石油化工股份有限公司上海高桥分公司(以下简称上海高桥分公司)100 kt/a产能关闭。截至2017年底,我国苯酚总产能约为2 502 kt/a,2018年,中海油惠州石化有限公司的350 kt/a苯酚/丙酮装置于5月底顺利投产外销,国内苯酚总产能增加到近2 700 kt/a,预计2022年将达到4 100 kt/a,约占全球总产能的27%。2017年我国主要苯酚生产企业及产能统计如表3所示。

表3 2017年我国主要苯酚生产企业及产能

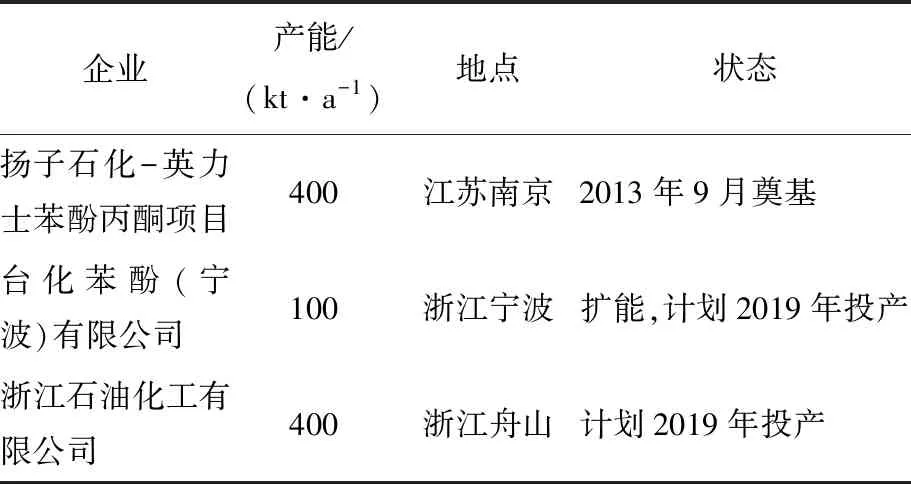

未来我国苯酚市场将继续扩大,多套装置处在建设中,具体如表4所示。2017年7月,浙江石油化工有限公司40 Mt/a炼化一体化项目一期工程开工建设,其中包括400 kt/a苯酚产能,计划2019年投放市场。

表4 近几年我国苯酚新增产能统计

酚醛树脂一直是国内苯酚最重要的下游消费领域之一。但随着大量的双酚A新建项目集中投产,我国苯酚消费结构已发生根本性的变化,逐步与国际接轨。目前消费结构如下:双酚A占46%,酚醛树脂占42%,水杨酸占4%,壬基酚和烷基酚占3%,环己酮占3%,其他占2%。2019年,若江苏威名石化有限公司的两套150 kt/a苯酚制环己酮装置按计划完成量产,将大幅提高其消费占比。预计2022年苯酚总需求量将突破2 000 kt,下游需求占比也将继续发生转变,双酚A将巩固其在苯酚消费量中最高的地位,酚醛树脂需求开始萎缩,环己酮则有望“异军突起”,成为一股不可小觑的力量。

近年来,我国苯酚供需状况见表5。

表5 我国苯酚供需统计 kt

4 结语

随着电子通讯、汽车工业和建筑等行业的迅猛发展,双酚A和酚醛树脂的需求量大幅增长,从而带动了苯酚需求的强劲增长,预计2022年全球苯酚需求量将达12 087 kt,国内苯酚需求量将突破2 000 kt。

全球苯酚产能也将持续稳步发展,亚太地区尤其是中国大陆产能的增加是推动全球产能增长的主要动力。目前苯酚生产工艺仍以异丙苯法为主,新的绿色工艺,包括环己基苯法、苯直接氧化法以及生物法等不断取得突破,但距离工业化生产还有一段距离。未来全球苯酚产能将出现过剩,市场竞争十分激烈。一体化异丙苯/苯酚/双酚A联合装置将成为今后苯酚行业发展的优选方案。