不同来源沥青质的热转化反应性能对比研究

2019-03-15汪燮卿吴治国王卫平王鹏飞

王 蕴,汪燮卿,吴治国,王卫平,王鹏飞,邹 亮

(中国石化石油化工科学研究院,北京 100083)

随着轻质原油资源的消耗,在世界范围内原油供应结构中高硫重质原油逐渐增多,而且在世界原油可采储量中以加拿大油砂沥青及委内瑞拉稠油为代表的非常规原油占比巨大,未来会进一步加剧原油重质化与劣质化趋势。因此,提高重质油的加工水平和转化效率,是炼油工业的永恒挑战。

我国“富煤缺油少气”的资源状况,使得以煤为源头对部分石油资源的替代研究有特殊重要性和迫切性。煤焦油尤其是中低温煤焦油,作为一种特殊的重质油资源,在我国有一定的存量,而且有不断增长的趋势。采用合理的加工路线,实现不同来源重质油的合理加工利用具有重大潜力。

浆态床加氢技术能够实现重油的高效转化,具有操作灵活、经济高效、原料适用性广的优点,得到了广泛研究应用[1-2]。研究人员利用浆态床加氢技术加工煤焦油,以解决传统煤焦油固定床加氢过程中堵塞现象严重、操作周期不足、反应器内飞温等问题,并已经进入到工业应用阶段。但上述过程均采用了高温、高氢压的工艺路线,以最大化生产汽柴油馏分为目的,导致产品中液体收率较低,反应过程中生焦明显,含催化剂颗粒及焦炭等固体的尾油难以处理[3-4]。因此,本研究以典型的中低温煤焦油及减压渣油中的正戊烷沥青质为原料,对比分析二者加氢转化规律的差异,并结合全馏分中低温煤焦油的组成特点,提出一条加工中低温煤焦油的新型浆态床加氢工艺路线,以期为中低温煤焦油的合理深加工提供一定的指导。

1 实 验

1.1 正戊烷沥青质的催化临氢热转化反应

选取典型中低温煤焦油(取自山西保德地区,下称BD)和典型减压渣油(取自中石化塔河炼化分公司,下称VR)为原料,分别提取其中的正戊烷沥青质和正庚烷沥青质。以热重分析法模拟正庚烷沥青质的热转化反应。以正戊烷沥青质为原料在瑞士Premex公司生产的小型高压釜上进行了临氢热裂化反应。在正戊烷沥青质与甲苯混合物中加入预先硫化好的MoS2催化剂,充分搅拌均匀。正戊烷沥青质的质量分数为10%,催化剂(以Mo计)加入量为沥青质加入量的1.0%。将得到的加氢产物进行液固分离,得到液体产物和反应后催化剂。反应后催化剂固体以甲苯为溶剂进行索氏抽提48 h,充分净化。抽提液与上述液体产物混合后,利用旋转蒸发仪充分去除液体产物中的甲苯,得到加氢后产物,并提取其中的正庚烷沥青质,分析其结构性质。

1.2 煤焦油的浆态床加氢反应

典型中低温煤焦油全馏分的浆态床加氢小试试验在美国Parr公司生产的高压釜上进行。加入试验原料约350 g,同时加入试验所需催化剂后,密闭高压釜,在室温下将高压釜内充满氢气并置换3次,检测气密后充氢气升压至9.0 MPa,然后升温,有效反应时间从高压釜内温度到达预定试验温度开始计,高压釜搅拌桨转速为500 r/min。

1.3 分析方法

1.3.1热重分析TG分析采用德国NETZSCH STA-440 FS热重分析仪进行。升温至50 ℃,恒温10 min后,以10 ℃/min的速率升温至800 ℃,所用保护气和载气均为氮气,载气流量为30 mL/min。

1.3.21H-NMR分析1H-NMR分析采用美国Agilent 700 MHz核磁共振波谱仪(5 mm双共振探头)进行。将准确称量的待测样品放入核磁测试管中,加入适量氘代氯仿试剂,配制成质量分数为0.1%溶液,混合均匀后待测。

2 结果与讨论

2.1 不同沥青质的热重反应性能对比

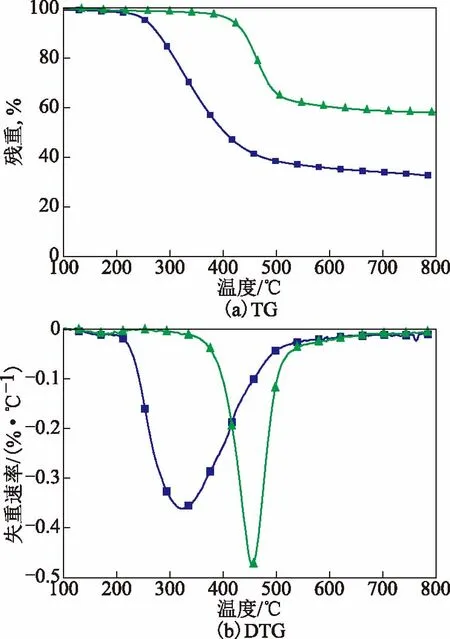

BD正庚烷沥青质及VR正庚烷沥青质的TG曲线如图1(a)所示,并对其进行一阶求导,得到二者的DTG曲线,如图1(b)所示。由图1可知:

图1 不同沥青质的TG和DTG曲线■—BD; ▲—VR

两种沥青质均存在明显的热裂解反应,而且均主要发生在500 ℃以下;但二者的热裂化反应活性存在明显差异,BD正庚烷沥青质在温度大于250 ℃时即会发生明显的裂解,TG曲线出现明显的拐点,最大失重峰出现在320 ℃左右;VR正庚烷沥青质的TG曲线在400 ℃以上才有明显的裂解,最大失重峰则出现在451 ℃;在800 ℃时,BD正庚烷沥青质的残重为32.74%,而VR正庚烷沥青质的残重则为58.14%;从DTG曲线可以发现,VR正庚烷沥青质的裂解反应主要发生在400~500 ℃之间,而BD正庚烷沥青质的裂解反应温度区间则明显较宽。这意味着在相同反应过程中,达到反应条件后VR正庚烷沥青质释放分子碎片和小分子自由基更为迅速。

2.2 BD正戊烷沥青质的催化临氢热转化反应

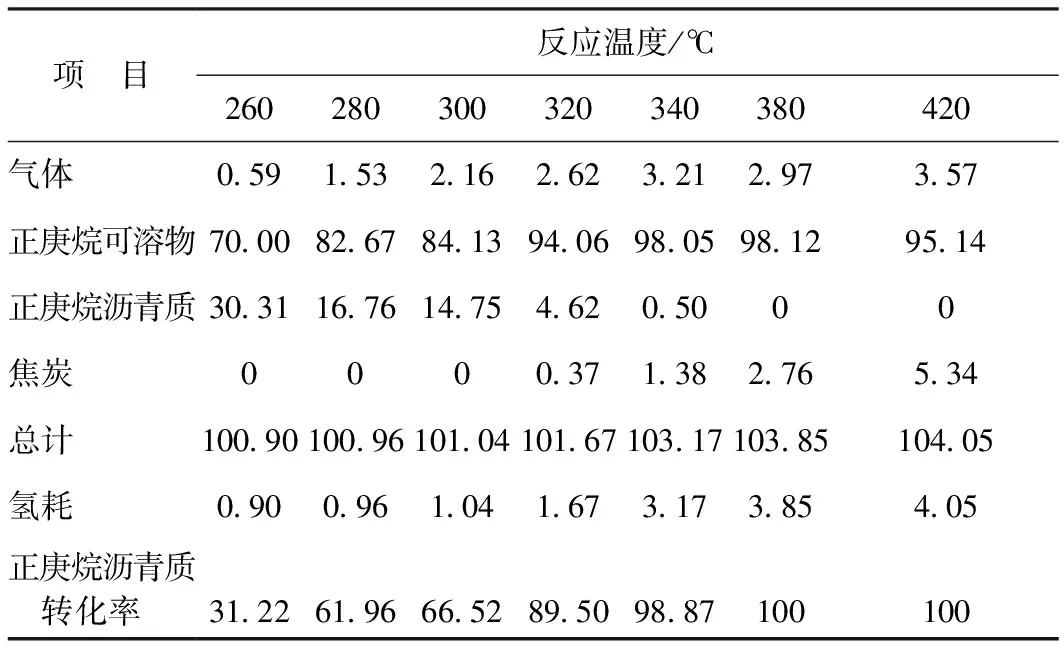

不同反应温度下,BD正戊烷沥青质(其中正庚烷沥青质的质量分数为44.5%)经催化临氢热转化反应后的产物分布及变化情况如表1所示。由表1可知:随着反应温度的升高,气体收率及氢耗均逐渐增大;反应温度由260 ℃升高至320 ℃,BD正戊烷沥青质中的大分子不断转化,正庚烷沥青质收率减小,正庚烷可溶物收率则增大至94.06%,正庚烷沥青质转化率由31.22%增大至89.50%;在340 ℃时,正庚烷沥青质转化率为98.87%;继续升高反应温度,裂化深度进一步加深,正庚烷可溶物收率在380 ℃时有最大值,焦炭及气体产率增加,液体收率降低;反应温度低于300 ℃时,基本无焦炭生成,而后随着反应温度的提高焦炭产率不断增加,420 ℃时达5.34%。

表1 BD正戊烷沥青质在不同温度下的反应产物分布 w,%

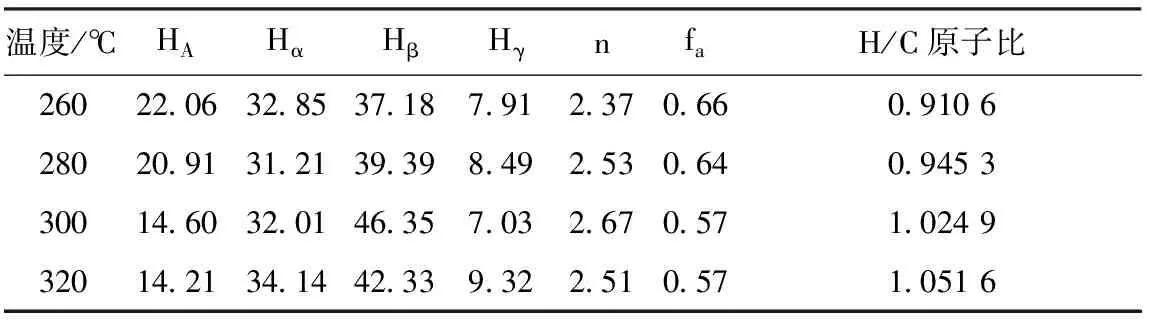

对于反应后的正庚烷沥青质进行元素及1H-NMR分析,并计算平均烷基侧链长度及芳香度[5-6],结果见表2。由表2可知:260 ℃时,正庚烷沥青质中烷基侧链的平均碳数为2.37,反应温度升高后逐渐增大;随着反应温度的提高,所得沥青质的氢碳原子比不断增大,芳香度则不断降低,由于Mo加入量较高,反应体系中活性氢浓度较高,BD正戊烷沥青质能够发生明显的加氢反应。

表2 BD正庚烷沥青质在不同温度条件下的结构参数

注:HA为与芳香碳直接相连的氢原子数;Hα为与芳香环的α碳相连的氢原子数;Hβ为与芳香环的β碳相连的氢原子及β位以远-CH2、-CH基上的氢原子数;Hγ为与芳香环的γ碳相连及γ位以远-CH3基上的氢原子数;n:烷基侧链平均碳数;fa为芳香度。

2.3 VR正戊烷沥青质的催化临氢热转化反应

不同反应温度下VR正戊烷沥青质(其中正庚烷沥青质的质量分数为76.7%)催化临氢热转化反应结果及产物分布如表3所示。由表3可知:提高反应温度,能够有效促进原料的转化,正庚烷可溶物收率由40.77%增加至71.61%,焦炭及气体等非目标产物收率增加;反应温度为360 ℃时,气体产率为1.61%,而正庚烷沥青质转化率仅为35.33%;随着反应温度的提高,气体产率迅速增加,420 ℃时达10.71%,而焦炭产率则迅速增加至13.05%后,增加幅度减缓,420 ℃时焦炭产率为14.49%。

表3 VR正戊烷沥青质在不同温度条件下的反应产物分布 w,%

关于石油基沥青质在不同条件下的加氢转化已经进行了广泛研究,其反应结果与本研究的反应规律相似[7-8]。与煤焦油正戊烷沥青质相比,相同反应条件下渣油沥青质转化难度较大,且在相同条件下渣油沥青质反应体系中生焦率更高。例如,260 ℃时,煤焦油沥青质转化率已达31.22%以上,而340 ℃时接近全部转化(见表1)。Deng等[9]对比分析了煤焦油常压渣油与石油基常压渣油的临氢催化热转化反应行为,发现虽然煤焦油常压渣油中正庚烷沥青质含量为石油基样品的3倍以上,但同等条件下,煤焦油样品的转化率更高,且生焦率更低。上述两种常压渣油的催化临氢热转化反应行为,尤其是生焦行为之间的差异,直接由两种来源沥青质的结构差异造成[9]。

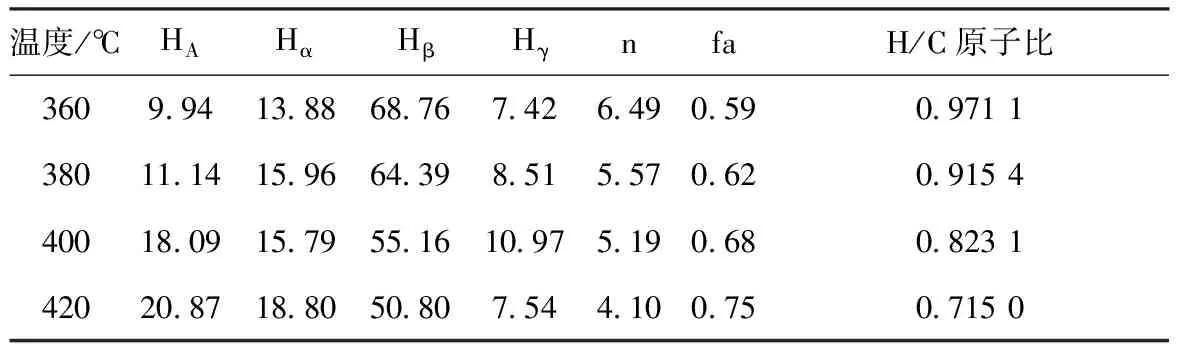

反应后VR正庚烷沥青质的结构参数如表4所示。由表2和表4可知:与BD沥青质相比,VR沥青质中烷基侧链平均碳数(n)较高,在反应过程中有明显的脱侧链反应,沥青质中烷基侧链的平均碳数随反应温度的增高而逐渐降低;反应后VR沥青质的芳香氢含量及芳香度由9.94%和0.59逐步升高至20.87%和0.75,H/C原子比则逐渐降低至0.715 0。在同样的反应条件下,具有较丰富烷基侧链结构的渣油沥青质反应后能够产生较多的裂化自由基,一方面大分子自由基的聚合而产生焦炭,另一方小分子自由基稳定后生成气体和液体产物,使得渣油沥青质在反应过程中气体及焦炭产率较高[9]。

表4 VR正庚烷沥青质在不同温度下的结构参数

2.4 中低温煤焦油浆态床加氢的新思路

根据2.1~2.3节的结果,煤焦油沥青质不论是在加氢反应条件下,还是在热反应条件下,均有较高的反应活性。因此,以煤焦油为原料的浆态床加工过程中,必须根据煤焦油原料本身的性质,选择适宜的工艺条件和路线,实现其高效加工利用。

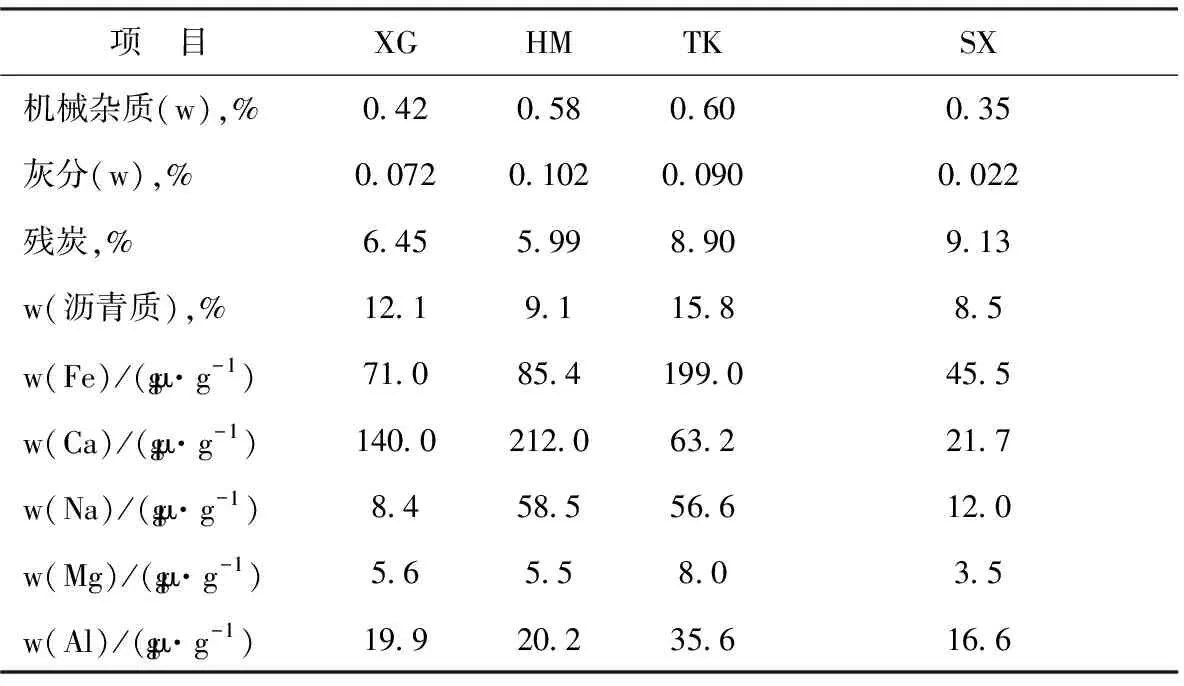

不同地区来源的中低温煤焦油全馏分的性质见表5。由表5可知,中低温煤焦油除了具有较高的沥青质含量以外,金属含量较高,均以Fe和Ca为主,机械杂质和灰分含量较高,难以使用传统的固定床加氢工艺直接加工。在目前以煤焦油为原料的浆态床加工工艺中,仍仿照浆态床渣油加氢的工艺条件,在较为苛刻的工艺条件下,追求其中沥青质等大分子的最大化转化,但导致低价值干气及焦炭的产率较高,并对浆态床单元的操作带来一定的负面影响[3-4]。因此,可以考虑使用浆态床反应单元作为固定床加氢单元的预处理工艺,最大化地脱除其中的金属、灰分及机械杂质,并兼顾其中沥青质大分子的转化,以满足后续固定床加工单元的进料要求,从而保证全厂流程中的液体收率最大化。

表5 不同地区中低温煤焦油全馏分性质

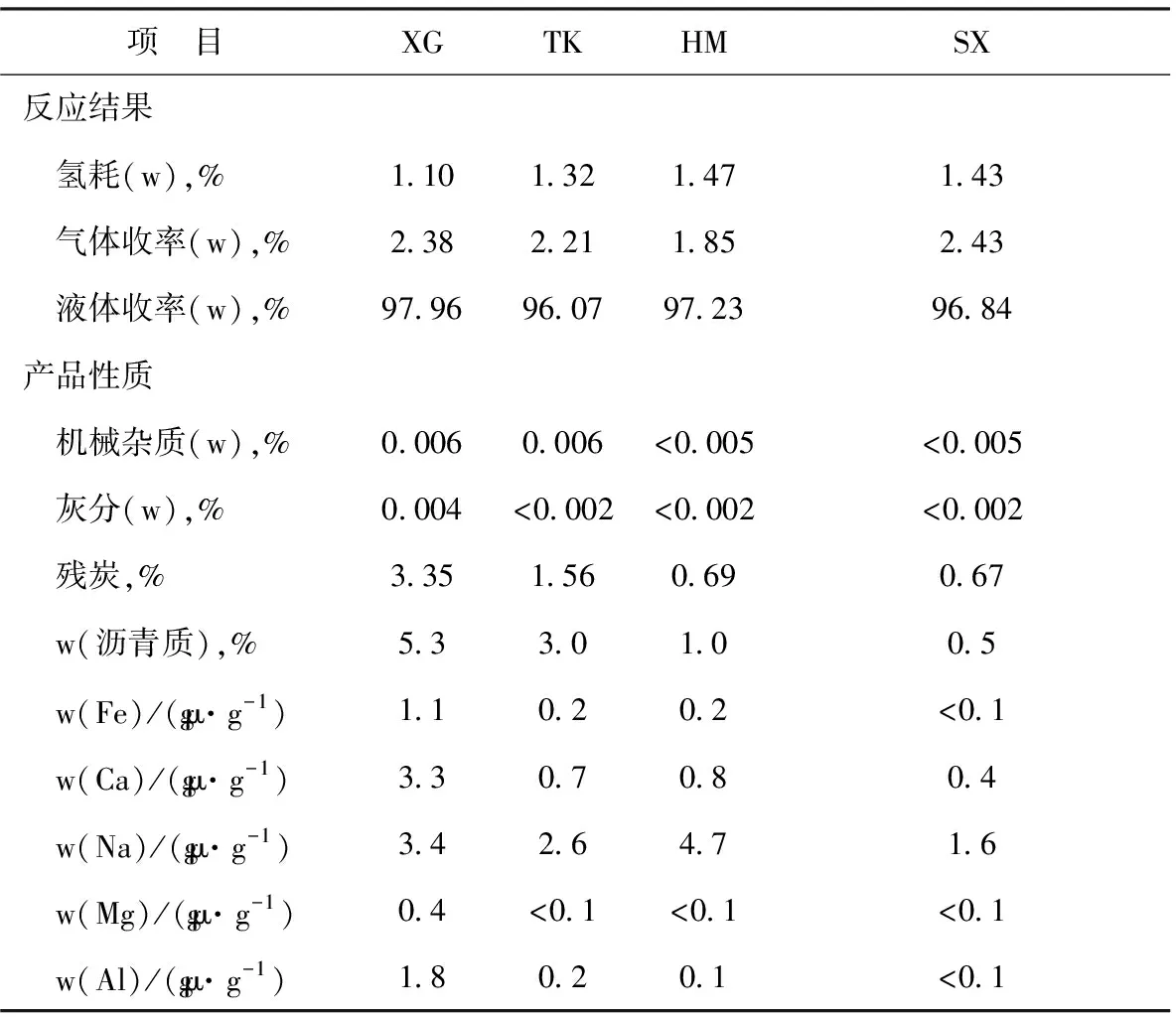

以上述4种典型中低温煤焦油全馏分为原料,在实际浆态床反应体系中对上述工艺思路加以验证。以负载型纳米Fe为催化剂,进行了高压釜小试评价,结果见表6。由表6可知:4种原料的液体产品收率均维持在较高水平,在96.07%~97.96%之间;与原料相比,Fe、Ca、灰分及机械杂质均接近于完全脱除;在此反应体系中,HM及SX煤焦油的杂质脱除效率最高,TK煤焦油次之,而XG煤焦油最差,但产品油仍然是煤焦油固定床全馏分加氢工艺的优质原料。这表明,本研究提出的以最大化脱除中低温煤焦油中金属杂质为目的的工艺条件及催化剂体系针对不同的煤焦油原料有较好的预处理效果,值得进一步开发。

表6 不同煤焦油的浆态床加氢预处理反应结果

3 结 论

(1)以热重分析仪模拟了BD及VR中正庚烷沥青质的热转化反应。BD正庚烷沥青质更易发生热裂化反应,在250 ℃以上就有明显的失重,最大失重峰出现在320 ℃左右,在800 ℃时残重为32.74%。VR正庚烷沥青质在400 ℃以上才会发生明显的热裂化反应,最大失重峰出现在451 ℃,残重为58.14%。

(2)BD及VR中正戊烷沥青质的临氢催化热转化反应结果表明:BD沥青质更易发生转化,反应温度大于340 ℃时其中的正庚烷沥青质全部转化,而360 ℃时VR正庚烷沥青质的转化率仅为35.33%;在相同的反应条件下,VR反应体系中焦炭生成率更高;反应产物中BD正庚烷沥青质氢碳比升高,芳香度降低,发生了明显的加氢反应,产物中VR正庚烷沥青质则以脱烷基侧链反应为主。

(3)综合煤焦油沥青质热反应及临氢催化热转化反应的规律,提出了以最大化脱除中低温煤焦油中金属杂质,兼顾沥青质转化为目的的中低温煤焦油浆态床加氢新思路,并在实际反应体系中加以验证,在小试条件下表现出了良好的工艺适用性,值得进一步放大研究。