毫米级微管径热管的试验与模拟研究

2019-03-15曹甜甜张志刚

曹甜甜,张志刚

(天津城建大学 能源与安全工程学院,天津 300384)

热管是具有较高传热效率的两相热量传输元件,其优势在于利用较小的传热面积和温差就能够达到使用要求.热管已被广泛应用于航空航天、计算机中央处理器CPU散热、余热回收和冶金工业等诸多工业领域[1-4],成为解决热量传输等问题的一种有效技术手段.重力热管是利用重力作用使冷凝液回流而进行热量传输的一种热管,它既具有一般热管传热效率高、等温性良好以及环境适应性较强等优点[5],又由于结构加单、价格低廉被广泛用于热能综合利用和余热回收.

中国天津城建大学研究人员2011年首次提出了一种新型被动式太阳能利用技术——热管置入式墙体(the wall implanted with heat pipes,简称 WIHP),该技术将微管径重力热管与墙体相结合,利用室内外温差进行热量传输,巧妙地解决了外围护结构保温性能与利用天然冷热源的矛盾[6].WIHP中微管径热管起到传递热量的关键作用,其能否正常工作,直接决定了热管置入式墙体能否正常运行.为了研究微管径热管的传热性能,使之能在WIHP中最大化利用太阳能,本文采用可视化实验与数值模拟相结合的方法,针对蒸发段和冷凝段均相通的毫米级微管径并联集束热管,分析和探讨了热管内部汽液两相流的流动特征和换热机理.

1 实验介绍和模拟设置

1.1 实验介绍

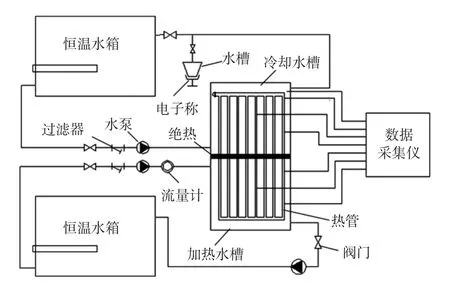

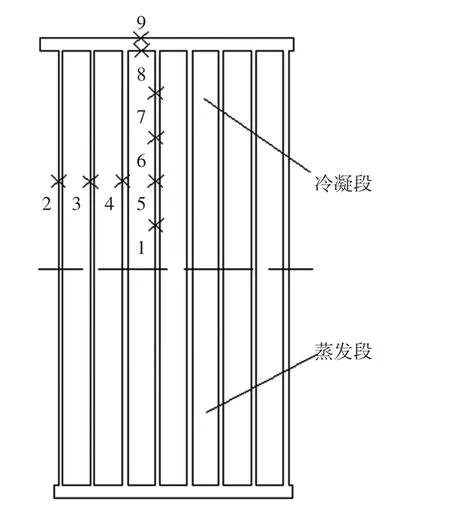

实验系统主要由加热装置、冷却装置、充液及抽气装置、试验段(热管)和测量装置等组成,如图1所示.加热装置由恒温水箱提供热管蒸发段所需恒温水,冷却装置采用水冷或空冷冷却热管冷凝段,抽气设备采用真空泵,测量装置采集Aglient 34970A高速数据采集仪采集温度.为进行可视化实验,热管由石英玻璃制作,上部横管端部设充液及抽气口,热管总长500 mm,内径4 mm,壁厚2 mm,根据其形式的对称性,布置了其温度测点.热管形式及测点分布如图2所示,蒸发段与冷凝段长度比为1:1.

本实验的目的主要是为了与数值模拟结果作对比,来验证模拟中所建模型的正确性,实验中主要测试热管壁温以及观察热管蒸发段工质流动状态.

图1 试验系统原理示意

图2 实验所用热管形式及温度测点分布

1.2 模拟设置

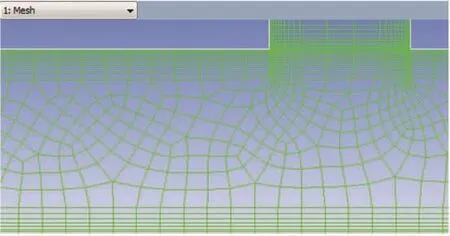

本文建立二维几何模型,采用FLUENT中VOF模型进行数值模拟,具体过程分为两部分.

(1)GAMBIT网格划分.为了更好地捕捉边界附近工质的流动和热交换,管壁处采用边界层网格.此外,由于热管内部工质的流动和传热受气液表面张力的影响较大,所以采用非结构化四边形网格[7].局部网格划分如图3所示.

(2)FLUENT设置.FLUENT设置:求解器形式为Pressure-Base,选用瞬态模拟,考虑重力,多相流模型选用VOF,湍流模型为k-ε,开启能量方程,添加工质与管壁材料,设置气态为主相,液态为第二项,启用蒸发冷凝模型,设置边界条件,蒸发段为恒壁温,冷凝段为对流换热,为使计算收敛更快,选用PISO压力-速度耦合算法,格林高斯梯度插值(Green-Gauss Cell Based),设置初始化条件并标记充液高度.

图3 热管网格划分的局部放大效果

2 实验研究与数值模拟结果对比分析

实验测试和数值模拟中,热管内充液高度(充液高度是指在底部横管充满液体的基础上,立管内所充的液体的高度)为150 mm,压力为0.033 MPa,热管倾角为90°,工质A,蒸发段加热温度为40℃,冷凝段采用空气冷却,室温为17℃.

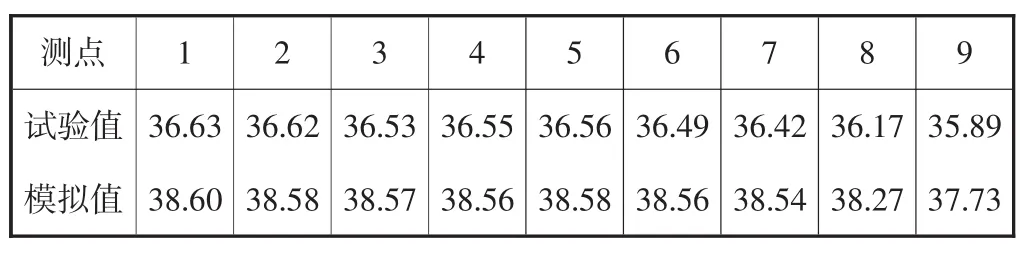

(1)微管径热管的温度分布.在WIHP中,重力热管的关键作用是热量的传输,热管工作时的温度分布,体现了整个热管传热性能的好坏,是热管传热性能的重要指标之一.表1为热管各测点的试验测试温度值与模拟温度值,从表中可以看出,试验测试和模拟得到热管上各测点温度的最大差值分别为0.84、0.67 K,二者都能体现热管良好的均温性.由于实测误差和模拟简化造成了测点温度值在数值上有差距,各个测点的试验测试值均较模拟值低2℃左右,模拟误差大约是试验测试值的5.5%左右,模拟与试验值都呈现了相同的规律.

表1 热管各测点的试验温度值与模拟温度值 ℃

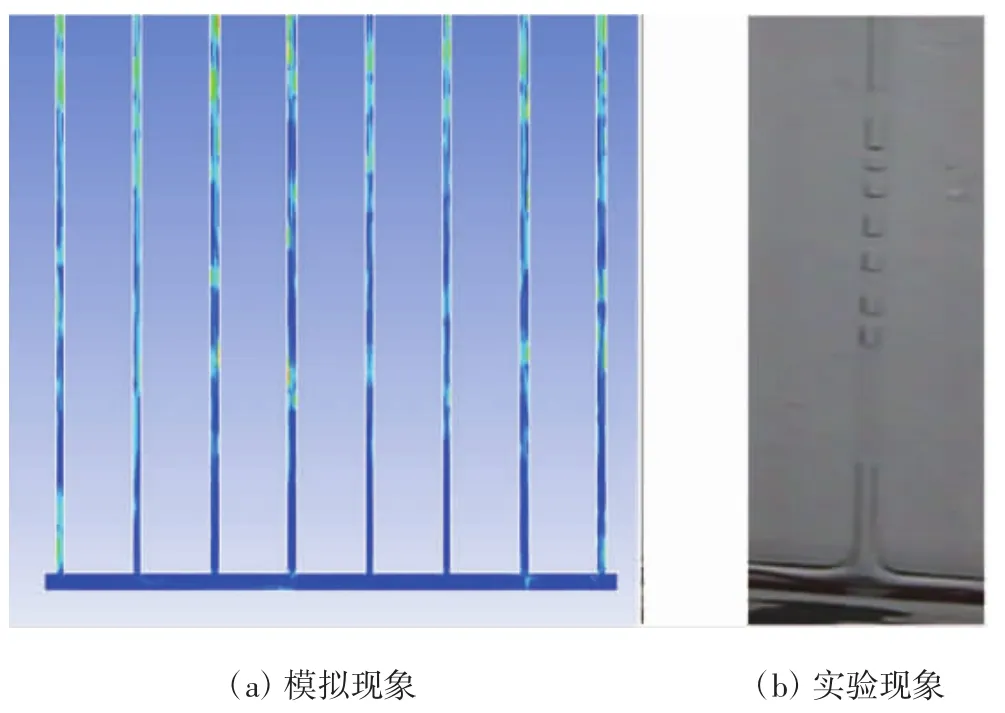

(2)微管径热管的气液分布.为进一步分析热管的传热性能,模拟得到了热管内气液分布规律,并将模拟结果和实验现象进行了对比.在气液分布方面,外界热量通过蒸发段管壁传递给热管内的液态工质,液态工质吸热蒸发,产生饱和蒸汽,饱和蒸汽在管内成蛇形上升,在冷凝段放热冷凝变为液体,液体沿管壁回流至蒸发段,并且回流过程中在管壁上形成一定厚度的液膜.图4为热管试验与模拟现象的对比,从图中可以看出,模拟结果与试验结果基本一致,热管内产生了明显的气液充塞现象.

综上分析可知,模拟所得到的热管温度分布、气液分布均合理,且与试验现象和数据基本一致,误差在可接受范围之内,模拟方法合理.

图4 热管模拟与实验现象的对比

3 数值模拟分析

以下模拟结果均在蒸发段加热温度为40℃,冷凝段空气温度为17℃,管内初始压力为0.033 MPa,工质为A的条件下得出.

3.1 不同充液高度条件下微管径热管的传热特性

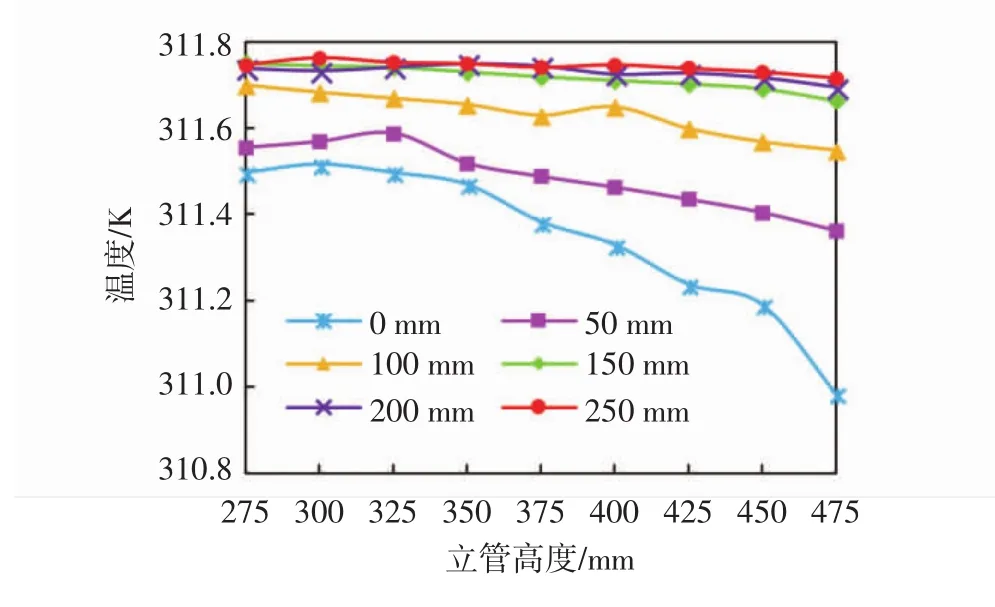

(1)冷凝段温度与充液高度的关系.热管冷凝段的温度分布直接关系到WIHP传热性能的好坏,图5显示了4 mm热管在不同充液高度条件下热管冷凝段的温度分布情况.其中,温度测点根据热管冷凝段高度等间距设定.从图中可以看出,随着充液高度的增加,冷凝段的温度逐渐升高,尤其是475 mm处测点的温度明显升高,充液高度为0 mm时该测点温度为310.98 K,充液高度为250 mm时为311.72 K,提高了0.74 K.在不同充液高度下,随着热管高度的增加,热管壁面温度均逐渐降低.充液高度从0~250 mm所对应的最高测点与最低测点的温差分别为0.51,0.19,0.15,0.09,0.05,0.03 K,可见随着充液高度的增加冷凝段顶端与低端的温度差逐渐降低.当充液高度在0~100 mm之间时,热管冷凝段温度变化较大,且充液高度越小变化越大.当充液高度在100~250 mm之间时,热管冷凝段的温度变化较小,均温性良好.

图5 不同充液高度条件下热管冷凝段的温度分布

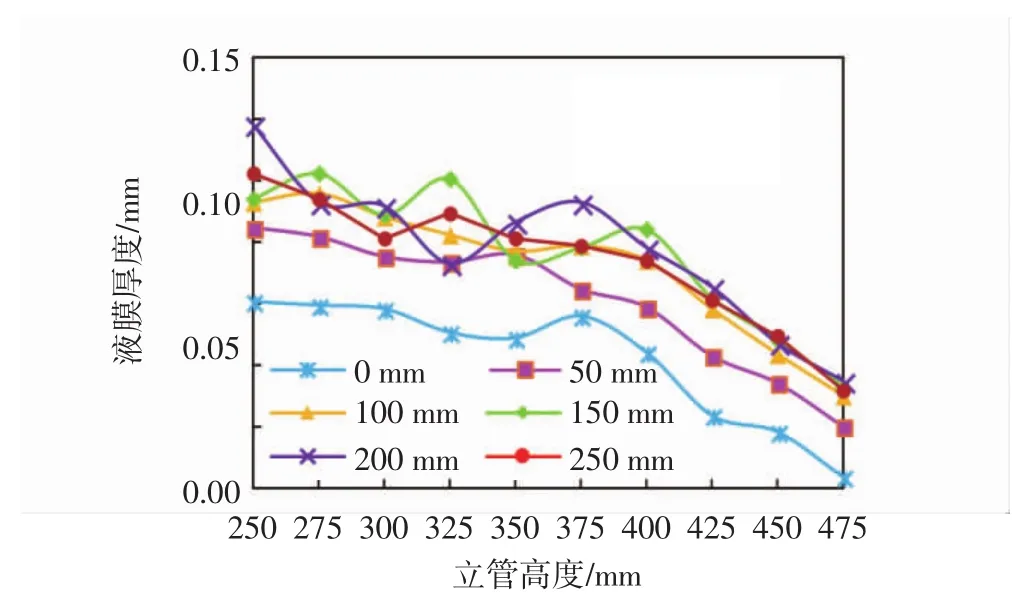

(2)气液分布与充液高度的关系.热管管内是两相流动,当热管传递热量增加时,蒸汽量增加,液膜变厚,因此可通过液膜的厚度分析热管的传热能力.图6为不同充液高度下冷凝段的液膜厚度.图中测点1~10依次由下而上排列,间距为25 mm,其中测点1设置在蒸发段与冷凝段交界处.由于冷凝段顶端横管的存在,立管与横管连接处的液膜厚度会受到横管影响较大,因此只将最高测量点设置在了立管高度为475 mm的位置.从图中可以看出,随着冷凝段高度的降低,液膜厚度逐渐增加,但相同距离液膜厚度增加量逐渐变小,因冷凝液通过重力作用沿管壁回流,当重力大于壁面黏附力时,随着高度的降低冷凝液速度逐渐增大,液膜厚度增加趋势变缓.当充液高度为0 mm时,冷凝段各个测点处液膜均相对较薄.当充液高度为50 mm时,各个测点的液膜厚度均增加0.018 mm左右.当充液高度为100 mm时,液膜厚度进一步增加,但若继续增加充液高度,液膜厚度几乎没有变化.因在稳定状态下,随着充液量的增加,热管蒸发段内液态工质的蒸发量逐渐增加,冷凝段蒸汽的冷凝量也逐渐增加,液膜逐渐变厚,当热管达到传热极限后将无法传递更多热量,因此在冷凝段无法冷凝更多的蒸汽,液膜厚度无法继续增加.充液高度为150 mm和200 mm的液膜厚度曲线有相对较大的波动,因为该充液高度下,测点4和6恰好设置在了该充液高度下液膜的波谷和波峰的位置.

图6 热管冷凝段液膜与充液高度的关系

已有研究结果[8]表明,当充液高度小于干涸临界充液高度时,会发生干涸极限,而当充液高度大于蒸发段长度时,液体在冷凝段易发生过冷现象,甚至会发生周期性爆裂沸腾.因此,为了保持热管稳定有效运行,充液高度应介于干涸临界充液高度和蒸发段高度之间.图7显示了不同充液高度下热管底部横管及其附近的气液分布情况(phase 1代表液体体积分数).从图中可看出,充液高度为0和50 mm时,并没有液池存在,当充液高度高于100 mm时,随着充液高度的继续增加,底部横管和立管底部的液体体积分数明显增加,液膜更加突出,横管中气泡也较为明显.由此可见,为保证热管连续稳定的运行,充液高度在100~250 mm之间较为合适.

图7 不同充液高度下底部横管及其附近的气液分布

3.2 不同管径条件下微管径热管的传热特性

由于受到墙体厚度及内外表面结构的限制,WIHP所用热管必须是毫米级的微管径热管,而对于毫米级的热管,热管管径的大小会对整个热管的传热性能有较大的影响.为选择合适的管径,本文模拟研究了蒸发段长度比为0.5的情况下,不同管径(内径分别为 2,4,6,8 mm)热管的传热效果.

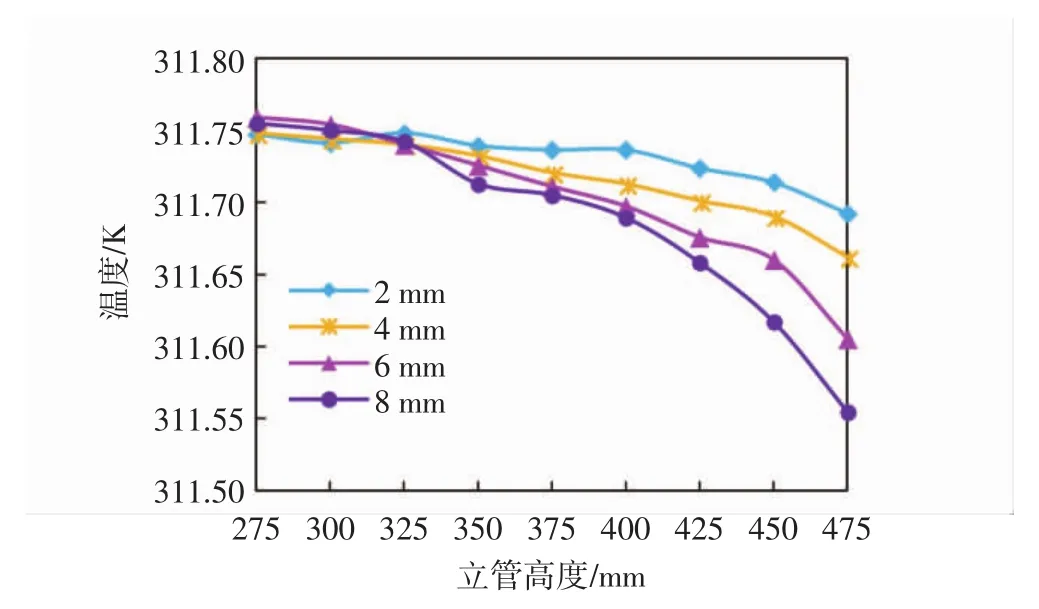

(1)冷凝段温度与管径的关系.图8显示了不同管径热管冷凝段温度的分布情况,可以看出,不同管径热管相同高度测点最大温差不超过0.14 K,同一根热管冷凝段最大温差不超过0.2 K,四种管径的热管都体现了良好的均温性,但就此四种管径的热管而言,随着管径的增加,热管均温性逐渐下降,2 mm热管均温性最好,8 mm热管均温性最差.随着热管管径的增大,管内脉动现象逐渐变弱,2 mm热管具有强烈的脉动现象,而8 mm热管中几乎不存在脉动现象.强烈的脉动现象可以使管内蒸汽更易到达热管顶端,同时增加管内的扰动,破坏管壁处的液膜,使得蒸汽可以直接与管壁接触,增强换热效果,因此,脉动现象更有利于热管的均温性.

值得注意的是,当管径增加一个数量级,管内的冷凝段温度随管径的变化规律恰好与图8中所显示的相反,即随着管径的增加,冷凝段的均温性越好,冷凝量也增大[9].这是由于对于大管径的热管,管内没有脉动现象,管径越大,蒸汽越容易上升到热管顶部,且冷凝段与外界接触面积增大,更有利于热管与环境换热,壁面温度更易均匀.

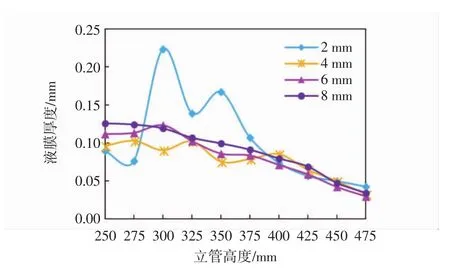

(2)气液分布与管径的关系.图9为不同管径热管冷凝段液膜厚度随冷凝段高度的变化规律.从图中可以看出,随着热管管径的增加,液膜厚度在整体上逐渐增加.2 mm管径热管的液膜厚度随着冷凝段高度的增加波动较大,各测点间液膜厚度相差较大.在300 mm处的冷凝段液膜厚度最大为0.221 mm,而处于热管冷凝段下部250,275 mm处的液膜厚度较薄,分别为0.089,0.075 mm,与最大值相差约为1.5 mm.4 mm热管冷凝段液膜厚度也存在波动,但波动幅度较小,在275 mm处液膜最厚为0.102 3 mm.6 mm热管冷凝段液膜厚度的波动进一步减小,且液膜厚度自上而下逐渐增厚.8 mm热管冷凝段液膜厚度基本不存在波动,液膜从上而下几乎呈线性规律逐渐增厚.不同管径热管冷凝段的上部液膜厚度变化趋势基本一致,越靠近热管顶端液膜越薄.总体来说,对于毫米级热管而言,管径越小,冷凝段液膜厚度的波动性越明显,随着热管管径的增大,冷凝段液膜厚度逐渐增大,8 mm热管冷凝段底部液膜最厚为0.126 mm.

虽然在稳定状态下,蒸发段吸收的热量等于冷凝段释放的热量,但是,热管内部狭小的反应空间内,不同时刻的气液分布不同,且没有规律.热管内工质流动的平稳性与壁温的稳定性直接相关,当壁温稳定时,热管内工质的流动平稳性较好,反之,则热管内工质流动会出现波动,导致热管传热性能下降[10].由于随时间的推进,8 mm管径的热管内气液分布状态变化较小,液膜波动较小,因此热管温度较为稳定.此外,随着热管内径增大,管内气液充塞现象逐渐减弱,使得横管中堆积的气体减少,液态工质更易回流至横管,立管中液注高度降低,管壁处液膜的面积增加,由于液膜传热系数远大于液池,因此将更有利于热管的传热.

图8 不同管径热管冷凝段温度的分布情况

图9 冷凝段液膜厚度与管径的关系

4 结论

本文通过实验验证了采用FLUENT软件中VOF模型对适用于WIHP的毫米级微管径并联集数热管进行数值模拟的合理性,并分析了充液高度和管径大小对其传热特性的影响,得出如下结论.

(1)热管中的不同立管在冷凝段同高度位置的温度基本相同,随着高度的增加,管壁的温度呈降低趋势,整体来看蒸发段和冷凝段均相通的毫米级微管径并联集束热管具有良好的均温性.

(2)随着充液高度的增加,冷凝段壁面温度均匀性逐渐提高,毫米级微管径并联集束热管充液高度在100~250 mm之间时能够确保有效稳定运行.

(3)WIHP中热管的管径以8 mm较为适宜.对于毫米级热管而言,虽然管径的增大会减弱脉动现象,降低热管冷凝段的均温性,但最大温差也仅为0.2 K;而增大热管管径的同时,热管温度更为稳定,且液膜面积增加、换热增强,因此综合考虑,在WIHP中应尽量选择较大管径的热管.