两级同步回转压缩机排水采气技术应用研究

2019-03-11刘鹏超贺宇晖王志刚

刘鹏超,贺宇晖,王志刚

1.江苏丰泰流体机械科技有限公司,江苏盐城 224100

2.中国石油长庆油田分公司第一采气厂,陕西靖边 718500

3.中国石油长庆油田分公司第六采气厂,陕西定边 718600

致密性气田气井生产中常伴随着液体的产出,随着地层能量的衰减,导致气井流量下降,流量降至无法有效携带出液体时,液体会在井筒中聚积,此种现象为气井积液。如不采取有效措施排出积液,井底产出的液体会继续累积,导致气井产量进一步下降,生产时间缩短,甚至停产。目前,苏里格气田总井数约12 000口,随着气田气井生产时间的延长,积液井逐年增多,产气量小于0.5万m3/d气井占64.9%,该类气井以每年800口的速度逐年增加,给气田稳产带来巨大挑战。

积液井普遍存在以下两个问题:第一,井筒积液排出困难、复产难度大;第二,井筒积液排出后频繁再积液,稳产难度大。目前已经应用的泡沫排水、速度管柱、柱塞气举等排水采气工艺,当气井产量低于0.3万m3/d后,排水采气效果明显下降,实施效果差,无法有效稳产。排水采气工艺中,以增大气井生产压差的方式最为有效,但气井产出的天然气中含水,不同气井水的含量不同,气井生产过程中瞬时含水量不同,气井压力随着生产系统的压力变化,传统往复及螺杆压缩机无法适应。因此,对增压设备的工况适应性、可靠性提出了更高的要求。

1 同步回转压缩机装置设计

1.1 装置原理

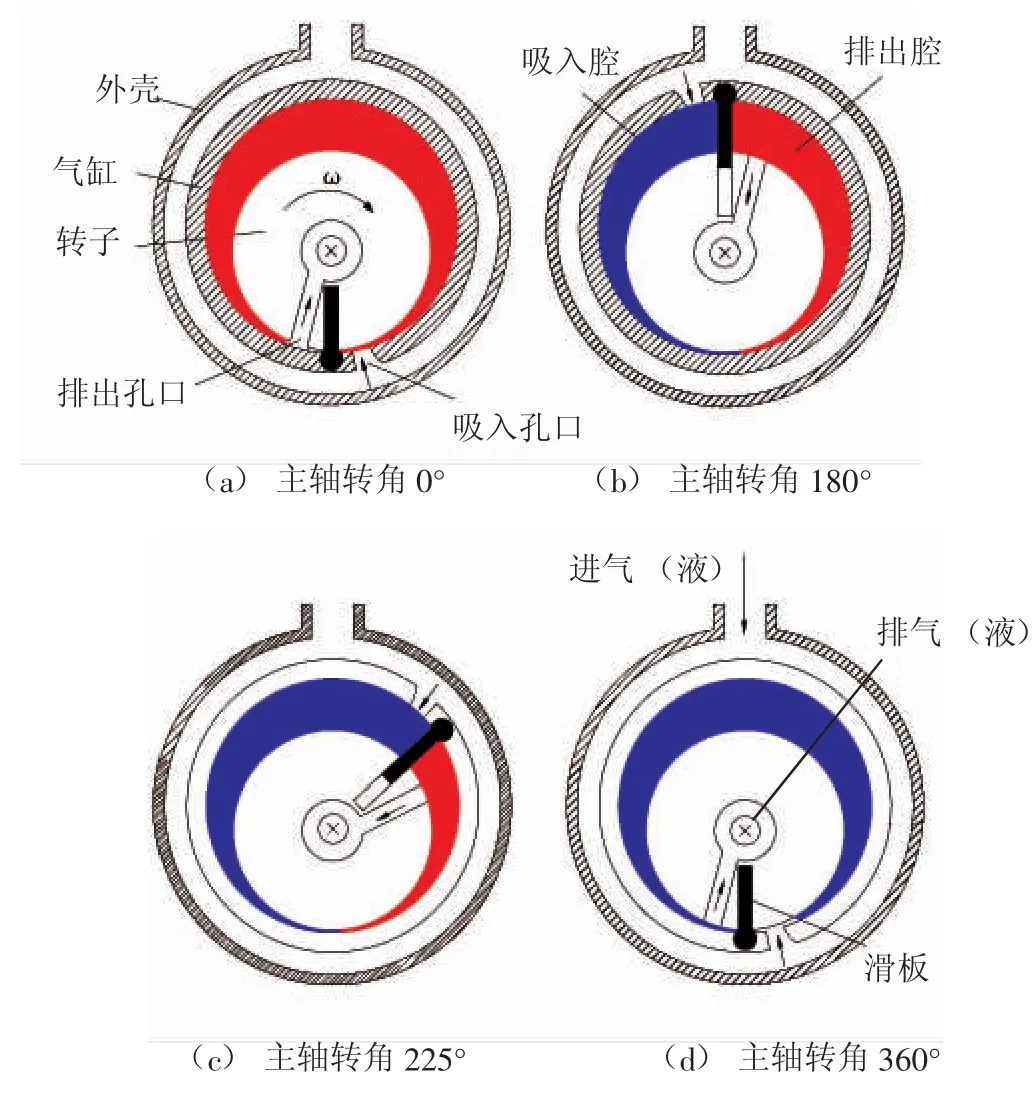

2003年首次提出同步回转压缩机,其基本结构及原理见图1[1]。

图1 同步回转压缩机基本结构及工作过程示意

压缩机整体为圆柱体结构,主要由转子、气缸、滑板构成。转子与气缸偏心安装,始终相切,二者通过滑板相连接,滑板一端圆头与气缸连接,另一端嵌入转子开设的滑槽中。转子与气缸之间的月牙形工作腔,通过滑板分割,形成周期性变化的容积。运转过程中,主轴驱动转子,转子通过滑板带动气缸,形成了转子与气缸“同步回转”的运动形式。在气缸处开设吸入孔口,实现一转持续进气;转子处开设排出孔口,引入轴向排出通道;吸入及排出孔口随主轴360°旋转,形成了径向吸入、轴向排出的布置方式。

同步回转压缩机具有如下特点:结构简单;摩擦磨损小;运转平稳可靠,振动与噪声较小;工作腔内无高压封闭容积,气液混输,理论上适合于从纯液相到纯气相多相流体的增压输送;抗泥沙能力强等[1-3]。

1.2 压缩机装置设计

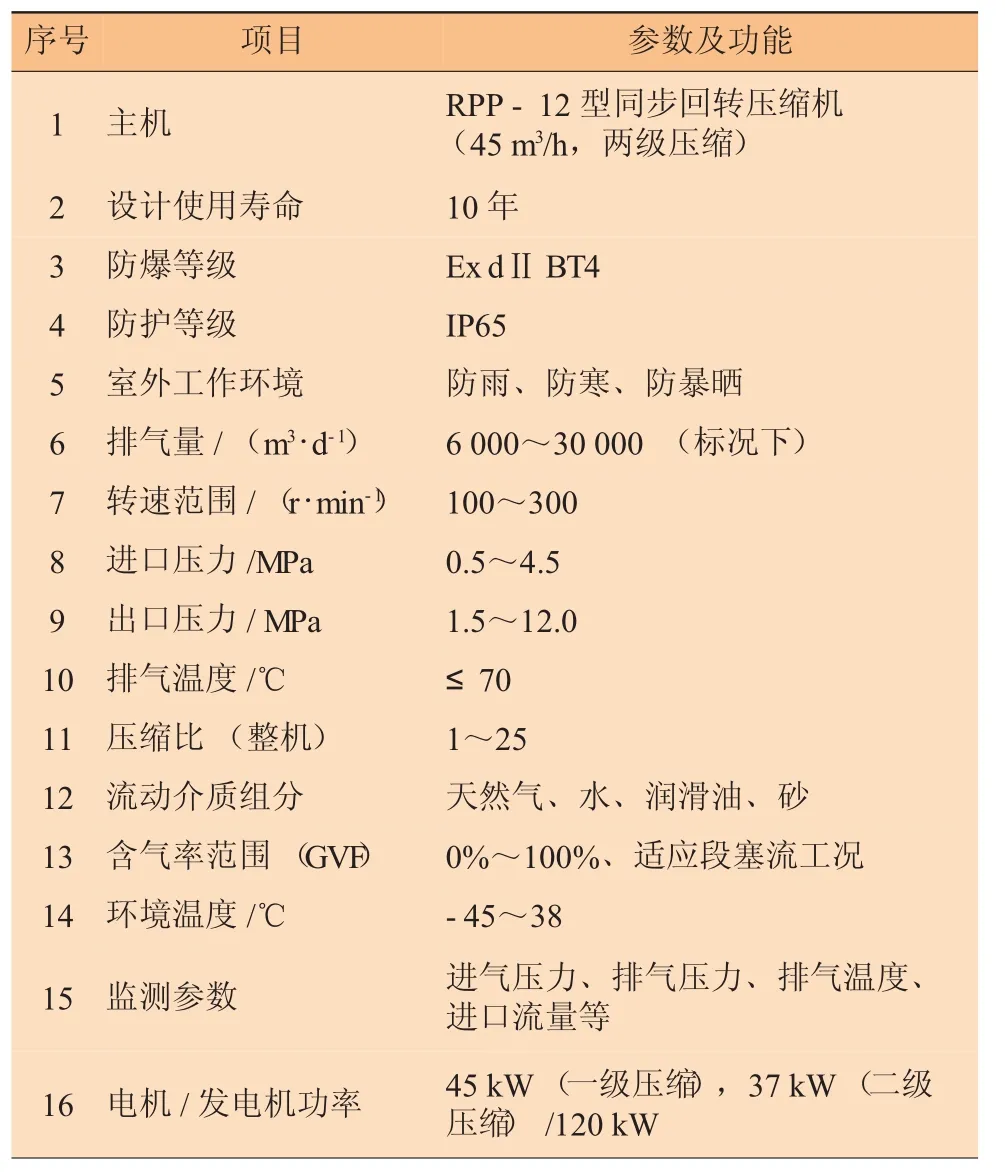

根据气井基础资料,要求气举压缩机最大排气压力≥11MPa;气井冬季生产管网压力约为1.3MPa,夏季约为3.0 MPa,根据气井临界携液流量计算得出[4-5],在井口压力1.3MPa的情况下,气举压缩机排气量≥12000m3/d;具体设计参数及功能见表1。

表1 同步回转压缩机装置设计参数

压缩机装置气相增压流程采取两级压缩设计,具有“一进两出”流程,见图2。

图2 同步回转压缩机装置结构示意

主机为同步回转压缩机,单级无固定压缩比,进排气压力自平衡;井口含水天然气经进气过滤器及进气缓冲管道进入主机,部分天然气经两级压缩后增压回注油套环空,其余气液外输至生产管网;装置设置润滑油储罐,以进、排气压差作为循环动力,建立主机工作腔内润滑油循环流程,润滑油回注至主机工作腔,起到“润滑、密封、冷却”的作用。

2 同步回转压缩机连续气举工艺

2.1 工艺现场布置

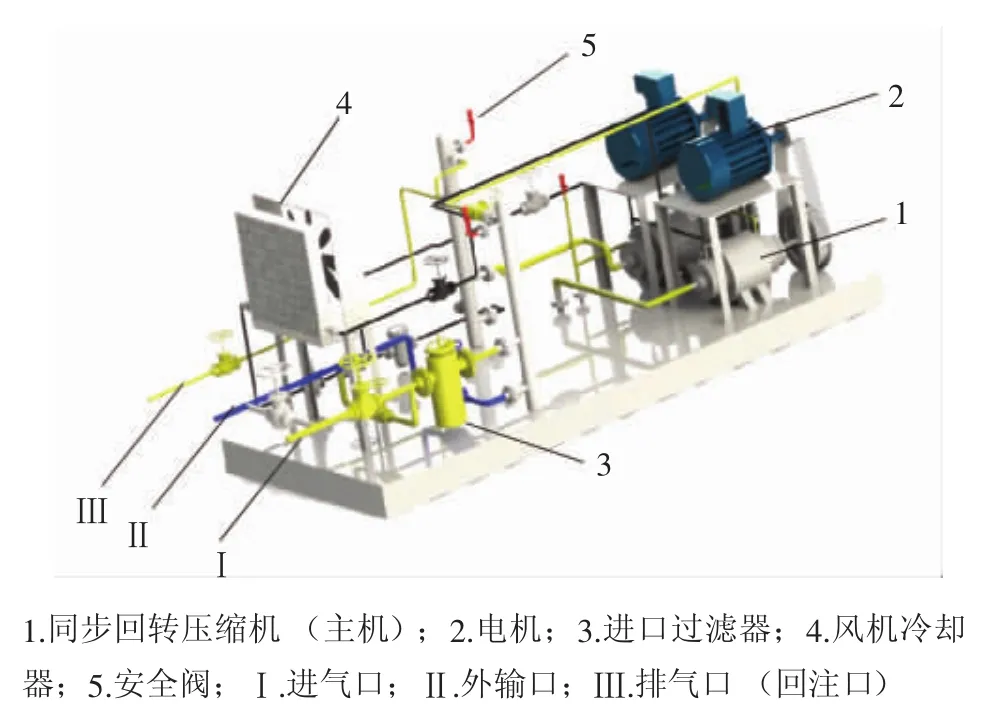

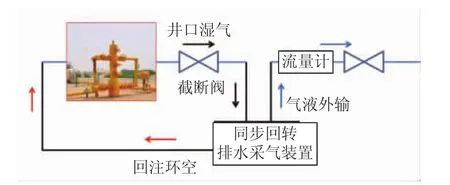

同步回转压缩机装置连续气举工艺见图3,该工艺将同步回转排水采气装置安装在气井井口,具有“一进两出”流程功能,利用井场天然气实施气井连续气举工艺。装置进口接至气井油管,天然气经装置简单分离后,部分湿气经两级增压回注至油套环空,其余气液全部外输至管网。

图3 同步回转压缩机装置连续气举工艺示意

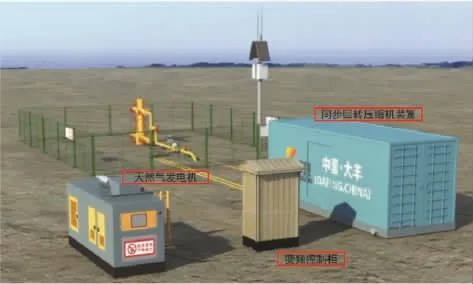

同步回转压缩机装置现场布置见图4,装置采取集装箱设计,采用天然气发电机供电,通过变频控制柜进行人工操作、自动控制及数据采集,与井场通讯系统相连接,实现数字化管理。

图4 同步回转压缩机装置现场布置

2.2 工艺特点

(1)装置主机同步回转压缩机具有气液混输、无固定压缩比的特点,可利用井场湿气直接实施连续气举工艺。

(2)装置磨损小,振动小,易于密封。

(3)不受气源影响,具有连贯性,可实施连续气举,也可实施间断气举。

(4)装置直接安装至井口,无井下作业。

(5)无严格的气液分离要求,无二次污染。

3 工艺机理分析

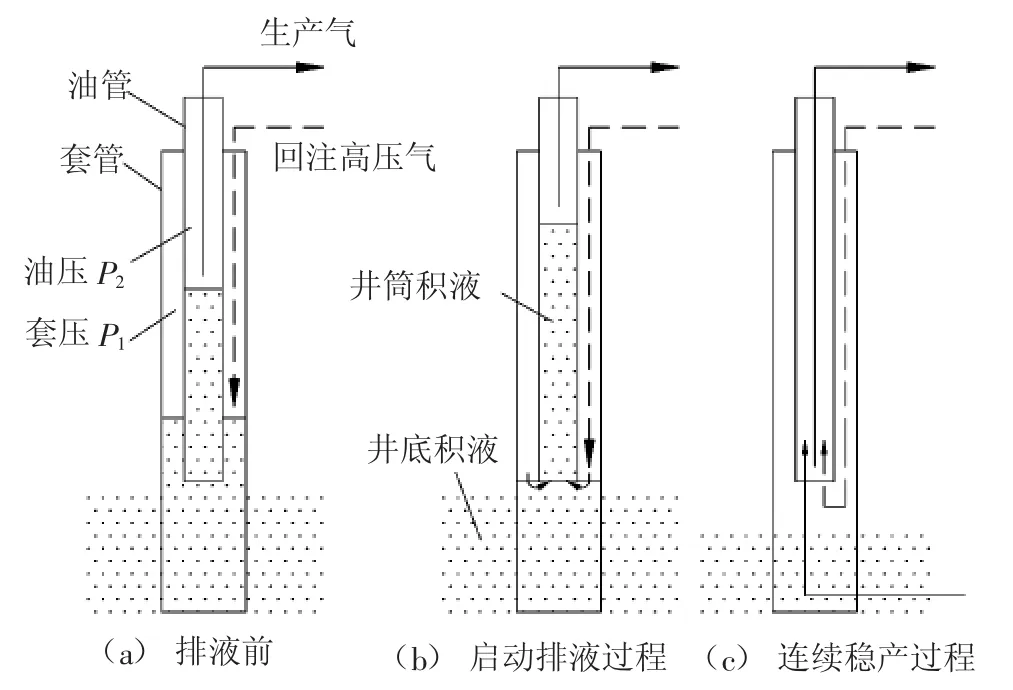

同步回转压缩机装置连续气举工艺实施过程中通常分为两个阶段,即启动排液阶段和连续稳产阶段。

3.1 启动排液阶段机理

启动排液阶段针对井筒积液,装置满负荷运行。如图5所示,工艺实施中,连续向套管注入高压气体,增大套压P1、套压P1与油压P2的压差,打破井筒液位平衡,至套管液位降至油管鞋底处,失去液封作用,高压套管气进入油管,迅速降低井筒流体混合物密度,井筒流体流态由泡状流过渡为段塞流,高压气体膨胀继续推动液体向上流动,大量气体将液体以段塞流的形式举升至地面。对于水平井,回注气体作用于水平段油管筛管处与井底气结合,驱使其向垂直段流动[6]。

图5 工艺机理示意

3.2 连续稳产阶段机理分析

连续稳产阶段针对近井地带积液,装置通过调整装置运行频率以适应井的不同工况。如图5(c)所示,井筒积液排出后,气井生产得到改善,短时间内产量增加,近井地带的积液开始流向井底并进入井筒,通过连续气举工艺持续实施,回注气与井底气结合,气井生产始终在临界携液流量以上,油管内流体流态过渡为雾状流,可将近井地带的积液通过井筒排出,持续改善气井生产状况。

3.3 工艺中IPR曲线及TPR曲线变化分析

分析方法为气井生产系统节点分析,取井底为节点,流入节点部分包括流体从地层外边界至井底,流出节点部分包括流体从井底至井口。流入部分和流出部分分别对应流入动态曲线(IPR曲线)及流出动态曲线(油管动态曲线,简称TPR曲线)[7-9]。

3.3.1 IPR曲线

根据拟稳定状态流动的气井产能公式(二项式):

式中:Pr为平均地层压力,MPa;Pwf为井底流压,MPa;qsc为气井产量,万m3/d;A为层流系数;B为紊流系数。

方程右边第一项表示黏滞性引起的压力损失,第二项表示惯性引起的压力损失。可得出井底流压Pwf与产量qsc的关系,假设一系列qsc值,即可计算出Pwf,绘制的曲线为IPR曲线。

3.3.2 TPR曲线

TPR曲线基于气水两相流垂直管流计算经验公式,忽略高产气井动能的影响。流体从井底流动至井口产生的压降为:

式中:ΔP为流体从井底流至井口的总压降,MPa;Pwh为井口油压,MPa;Pliq为井筒内静液柱产生的压力,MPa;ΔPf为流体流经井筒的摩阻,MPa。其中,v为流体流速。

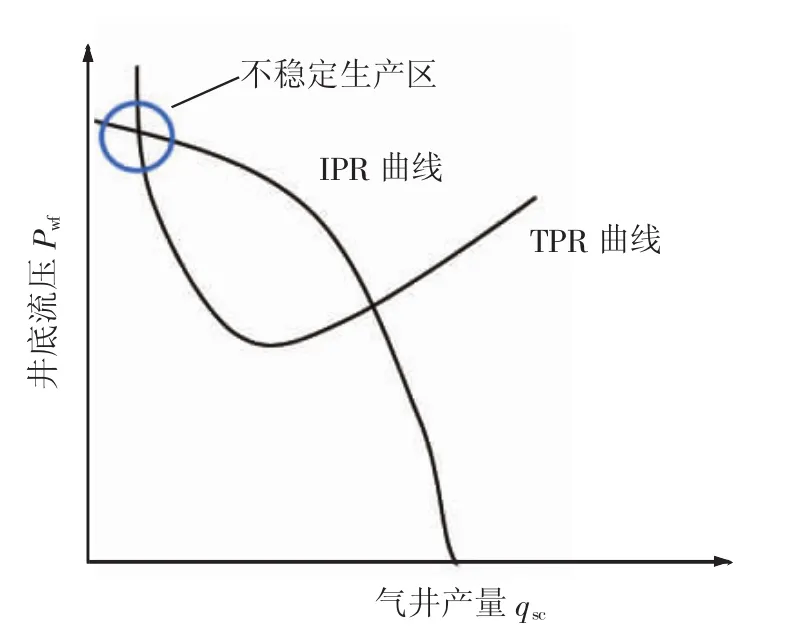

3.3.3 积液井曲线

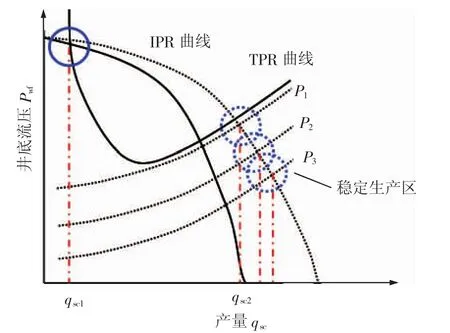

现以积液井为例分析,将IPR曲线与TPR曲线绘制在同一坐标轴上,如图6所示。

图6 积液井IPR曲线与TPR曲线比较

积液井的TPR曲线呈U型,具有极小值。IPR曲线与TPR曲线的交点为该井的生产协调点,图中可以看出有两个交点,该井生产区为TPR曲线极小值左侧与IPR曲线的交点,即产量较低的交点(积液井产量较低),该点为不稳定生产区,气井长时间处于不稳定生产状态下,最终将导致气井报废[8]。

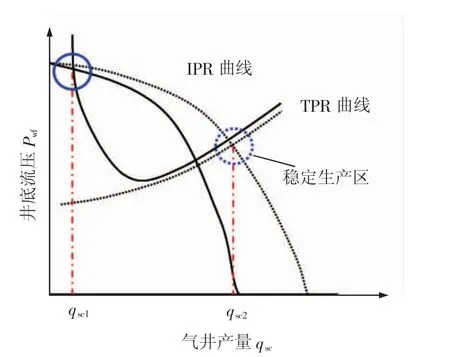

3.3.4 工艺中曲线变化分析

如图7所示,实线为积液井曲线,虚线为工艺实施中曲线。井筒积液排出后,此时井筒静液柱产生的压力Pliq很小,流体从井底流至井口的总压降ΔP主要为流体流经井筒的摩阻ΔPf。TPR曲线变化如图中虚线所示,基本呈“一字向上”形;由于工艺的持续作用,近井地带积液的排出降低了式(1) 中的系数A和B,即相同井底流压情况下气井产量更高,IPR曲线向坐标轴右侧偏移;IPR曲线与TPR曲线的交点为该井的生产协调点,对应的气井产量qsc2明显大于采用此工艺前的气井产量qsc1。

图7 工艺实施中曲线变化示意

3.3.5 抽吸工艺实施中曲线变化分析

井筒排出积液后,继续实施抽吸工艺,将气井油压始终降低至某值(P1>P2>P3),TPR曲线下移,气井产量继续增加,曲线变化如图8所示。

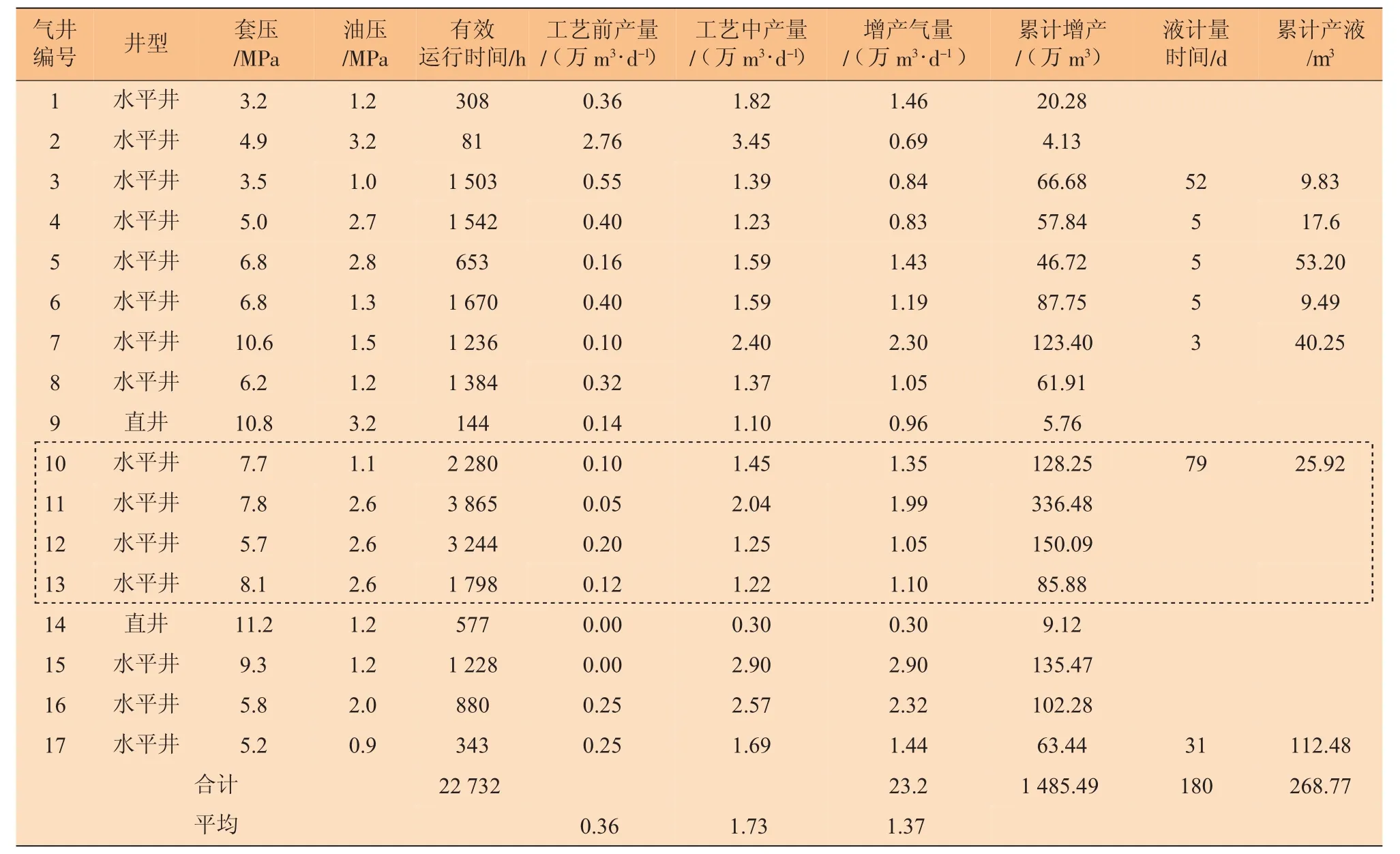

4 应用效果分析及评价

为应用同步回转连续气举工艺,于2017年3月先后在苏里格气田投产17套装置,在17口井上实施,其中水平井15口,直井2口,实施效果见表2;工程期间,装置累计运行22 732 h,累计增产气量1 485.49万m3。工艺实施前,单井平均产量为0.36万m3/d,工艺实施过程中,单井平均产量为1.73万m3/d,单井平均增产1.37万m3/d。气液两相计量180 d,累计排液268.77 m3。

图8 持续抽吸工艺实施中曲线变化示意

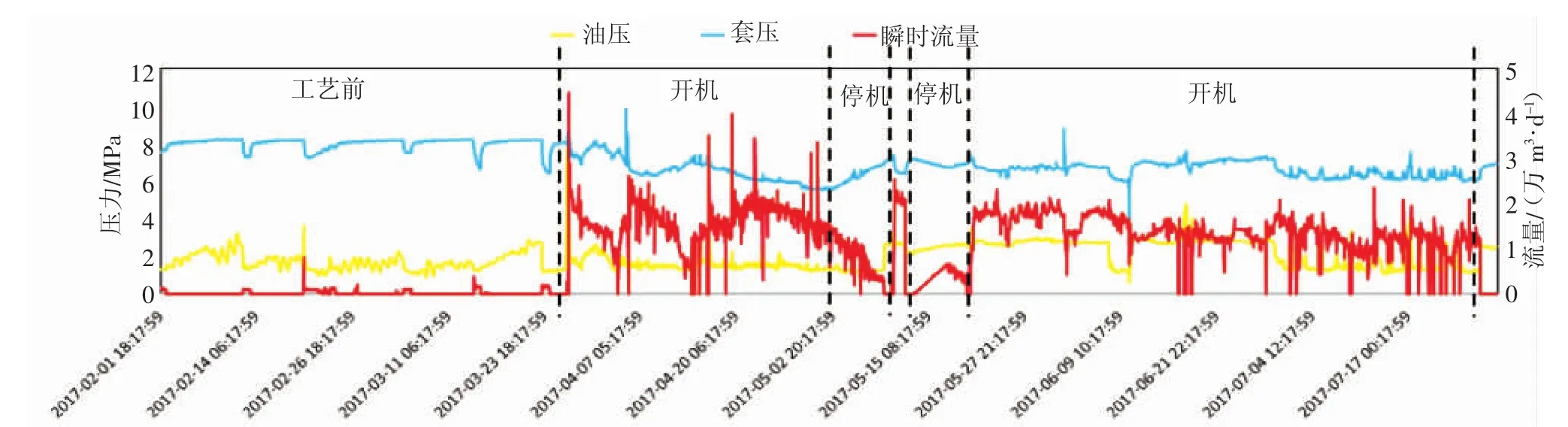

4.1 典型井生产曲线分析

选取10、11、12、13号井作为典型井分析,10、13号井属于苏里格气田苏东41-33区块,11、12号井属于苏36-11区块;4口井均为低产积液井,间歇生产、泡排等措施无法解决气井积液问题。工艺中,装置从油管抽吸天然气,连续向套管回注高压气体,24 h实施连续气举工艺。

表2 同步回转压缩机排水采气工艺气井实施效果

以10号井生产曲线(如图9所示)为例可以得出以下规律:第一,气井产量在开机条件下明显高于停机;第二,停机后出现套压上升、产量下降的气井典型积液现象;第三,首次开机及停机后开机,均出现套压先上升后下降的过程,表明实施启动排液阶段;第四,气井开机条件下,产量及油、套压出现波动,表明气井间歇产液,工艺启动排液阶段以高频率、短时间反复进行;第五,开机期间,套压整体低于停机期间套压,表明气井积液被有效排出。

4.2 工艺评价

4.2.1 增产效果评价

该工艺累计在17口井上实施,其中增产气量大于1.0万m3/d的井数为12口,占总井数70.6%,单井平均增产1.36万m3/d,取得了理想的增产效果;装置有效运行时率达到95.9%,平稳可靠。

4.2.2 适用性评价

结合现场运行经验分析,该工艺适用于套压<12 MPa、产液量≤30 m3/d、由于积液造成的具有一定自喷能力的Ⅰ、Ⅱ类间歇生产井和频繁水淹井;气井当前产能越高工艺实施效果越好[7]。

图9 10号井工艺生产曲线

4.2.3 经济性评价

综合评估工艺现场运营成本为1 500元/d,在单井增产大于0.2万m3/d的条件下,该工艺具有经济效益;结合目前单井平均增产效果,单井增产效益9 500元/d左右。

4.2.4 同类工艺对比评价

与压缩机分段气举及氮气气举工艺相比,该工艺具有以下特点:其一,排水增产效果明显;其二,利用井口湿气实施气举工艺,无额外气源,成本明显降低;其三,工艺选井不受井身结构限制;其四,工艺灵活,可连续气举,也可间歇气举。

5 结论与建议

5.1 结论

(1)同步回转压缩机具有气液混输、密闭输送等优势,满足苏里格气田“三低”及产水等复杂工况对增压设备的要求。

(2)同步回转压缩机连续气举工艺具有低成本、安全环保、平稳可靠、排水增产效果明显、直接利用井口含水天然气、无井身结构限制及工艺灵活等特点,符合降本增效、安全生产的管理思路。

(3)同步回转压缩机装置作为新技术、新工艺,取得了明显的排水增产效果,为苏里格气田中后期稳产提供了有效思路,具有良好的推广价值。

5.2 建议

(1)同步回转压缩机装置应向“高压力、大排量”的方向继续发展。同步回转压缩机装置最大增压能力为12 MPa,限制了选井条件(要求套压≤12 MPa),为此可增加压缩级数,研发更大增压能力的装置,拓宽工艺适用范围;装置仅具有气举的“回注增压”流程功能,可优化配套流程设计,增加并联流程布置,同时研发更高转速的主机,增大排量,使工艺具有井口“抽吸降压”流程功能,进而增加工艺的多用性。

(2)同步回转压缩机装置应高度集成,优化成橇工艺。目前装置配套的天然气发电机、变频控制柜等设备独立成橇,增加了运输的难度;应优化成橇工艺设计,将三台橇装整体成橇,集成至一个操作平台,减少运输、安装、运行及维护成本。