陶瓷外墙砖干法造粒坯料颗粒与膨润土含量的影响

2019-03-08余冬玲刘子硕黄韩凌燕

余冬玲 ,刘子硕 ,黄韩凌燕

(1. 景德镇陶瓷大学 机械电子工程学院,江西 景德镇 333403;2. 景德镇陶瓷大学 陶瓷美术学院,江西 景德镇 333403)

0 引 言

众所周知,陶瓷行业“球磨-喷雾”湿法造粒制粉工艺带来的高污染、高能耗等局限性问题已严重制约建筑陶瓷行业的发展[1-2],而干法造粒制粉工艺能够在很大程度上改善高污染、高能耗等问题,是建筑陶瓷行业原料制备车间可持续发展的主要方向之一[3-5],但干法造粒制粉工艺制备的坯料颗粒存在流动性偏差、分散性不均匀、压缩率偏小、成份不均等问题[6-10],导致干法造粒制粉工艺一直未获得行业认可。因此,优化干法造粒制粉工艺对建筑陶瓷行业发展具有深远意义。

膨润土是陶瓷外墙砖干法造粒原材料之一,其粘结力强、可塑性高、脱膜好、透气性优、高温湿态环境下物理化学性能稳定等特点使其成为影响陶瓷外墙砖干法造粒坯料颗粒流动性优劣、有效颗粒含量高低的关键因素之一。笔者针对干法造粒坯料颗粒的流动性指数,坯料颗粒级配以及颗粒的球形度,检测坯料颗粒的休止角、压缩度、平板角、均齐度、凝聚度,筛选坯料颗粒,测量坯料颗粒球形度,基于测定的物性参数,分析获取坯料颗粒的流动性指数、坯料颗粒合格率以及颗粒球形度,从而研究陶瓷外墙砖干法造粒坯料颗粒与膨润土含量的影响,优化干法造粒制粉过程的造粒参数,改善坯料的颗粒物理性能及造粒效果。其研究成果对干法造粒制粉工艺在建筑陶瓷行业全面推广具有一定的实践指导意义。

1 实验过程

1.1 坯料制备

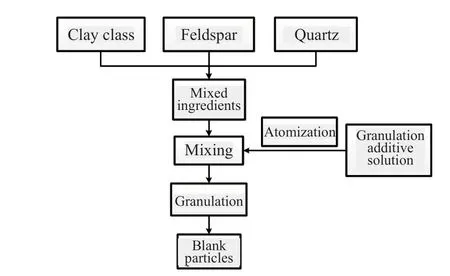

以黏土类、石英类、长石类等超细粉体为原料,详细的原料名称、产地、比例及粒径大小如表1实验原料所示。按一定质量比配置造粒添加剂溶液,其组成成分及作用详见表2实验造粒添加剂溶液。

使用建筑陶瓷干法造粒制粉试验样机制备陶瓷外墙砖坯料颗粒,主轴转速为2800 RPM,混料时间为2.5 min,造粒时间为40 s,基于不同膨润土含量对2.5 kg原料进行干法造粒,造粒过程如图1坯料制备工艺流程图。将粉体原料加入造粒室内充分混合均匀;按表2配制造粒添加剂溶液经压力式喷嘴雾化加入造粒室内,实现细粉体原料造粒成形;将制备好的坯料颗粒取出以待检测分析。

1.2 检测分析

采用多功能智能粉体物性测试仪(型号:BT-1001,丹东百特仪器有限公司)对坯料颗粒的休止角、压缩度、平板角、均齐度、凝聚度进行检测以评判坯料颗粒的流动性指数;用分样网筛(规格:20目、30目、40目、50目、60目、70目、80目,安平县鑫隆丝网制品厂)对坯料颗粒筛分获得坯料的粒度分布及合格率,其中颗粒粒度分布的评价标准为20-80目为合格,30目、60目为良,40目、50目为优,20目以上及80目以下为不合格;球形度的检测方法是采用颗粒Wadell球形度的测量方法,其测量原理是:颗粒在层流状态时,自由沉降速度与颗粒的形状有关,其关系可由Stokes形状系数K与颗粒的Wadell球形度ψ的关联确定[11]。

图1 坯料制备工艺流程图Fig.1 Process flow chart of blank preparation

2 实验结果分析

2.1 膨润土含量对流动性指数的影响分析

基于不同膨润土含量采用干法造粒制粉技术制备坯料颗粒,并对其物理性能进行检测分析,结果如表3所示。由表3可知:当膨润土含量逐渐增大且小于5%时,坯料颗粒的休止角、压缩度、平板角、均齐度、凝聚度均呈减小趋势,坯料颗粒流动性指数逐渐增大;当膨润土含量为5%时,坯料颗粒的休止角、压缩度、平板角、均齐度、凝聚度均呈减小趋势,坯料颗粒流动性指数基本为最小值;当膨润土含量大于5%时,坯料颗粒的休止角、压缩度、平板角、均齐度、凝聚度基本呈增大趋势,坯料颗粒流动性指数逐渐减小。综上可知:当膨润土含量为5%时,坯料颗粒流动性指数达到最优值。

2.2 膨润土含量对坯料颗粒合格率的影响分析

基于不同膨润土含量采用干法造粒制粉技术分别制备坯料颗粒,并对坯料颗粒筛分,实验结果如图2不同膨润土含量坯料的粒度分布曲线图所示,由图2可以看出,膨润土含量为1%时,坯料颗粒合格率约为82.1%;膨润土含量为3%时,坯料颗粒合格率约为82.7%;膨润土含量为5%时,坯料颗粒合格率约为85.9%;膨润土含量为7%时,坯料颗粒合格率约为77.6%;膨润土含量为9%时,坯料颗粒合格率约为20.9%。当膨润土含量由1%增至5%,颗粒合格率呈递增趋势,当膨润土含量由5%增至9%,颗粒合格率呈递减趋势。五组实验制备的坯料粒度分布类似于正态分布,颗粒的平均粒度随膨润土含量的增加而增大,细粉含量随黏土含量的增加而减少,而膨润土含量为5%时颗粒粒度分布最接近正态分布,且优良颗粒所占百分比最大。由此说明,当膨润土含量为5%时,坯料颗粒合格率达到最优值。

2.3 膨润土含量对颗粒球形度的影响分析

表3 膨润土含量与流动性指数关系Tab.3 Relationship between bentonite content and liquidity index

基于不同膨润土含量采用干法造粒制粉技术分别制备坯料颗粒,并测量各粒度颗粒的球形度,实验结果如图3不同膨润土含量坯料粒径与颗粒球形度关系曲线所示。由图3可以看出,膨润土含量为1%时,平均颗粒球形度约为0.24;膨润土含量为3%时,平均颗粒球形度约为0.42;膨润土含量为5%时,平均颗粒球形度约为0.71;膨润土含量为7%时,平均颗粒球形度约为0.70;膨润土含量为9%时,平均颗粒球形度约为0.70。粒度自20目至80目变换时,颗粒球形度呈递减趋势,粒度变换至80目以上时,颗粒球形度减少至一定值不再变化;随着膨润土含量的增高,颗粒球形度呈递增趋势,增至一定值时保持稳定不变。综上分析可知,坯料颗粒一定时,颗粒球形度随膨润土含量增加而升高,且膨润土含量增至5%后颗粒球形度趋于稳定值,即膨润土含量为5%时,颗粒球形度达到最优值。

图3 不同膨润土含量坯料粒径与颗粒球形度关系曲线Fig.3 Relationship between particle size andParticlesphericity of different bentonite content

3 仿真结果分析

根据陶瓷外墙砖干法造粒试样机结构建立模拟区域,模拟对象是造粒室内颗粒、气体的分布情况,模拟过程为干法造粒制粉过程。在仿真过程中,颗粒与气体彼此相互共存,且各自拥有各自的速度、体积分布。

3.1 流动性指数分析

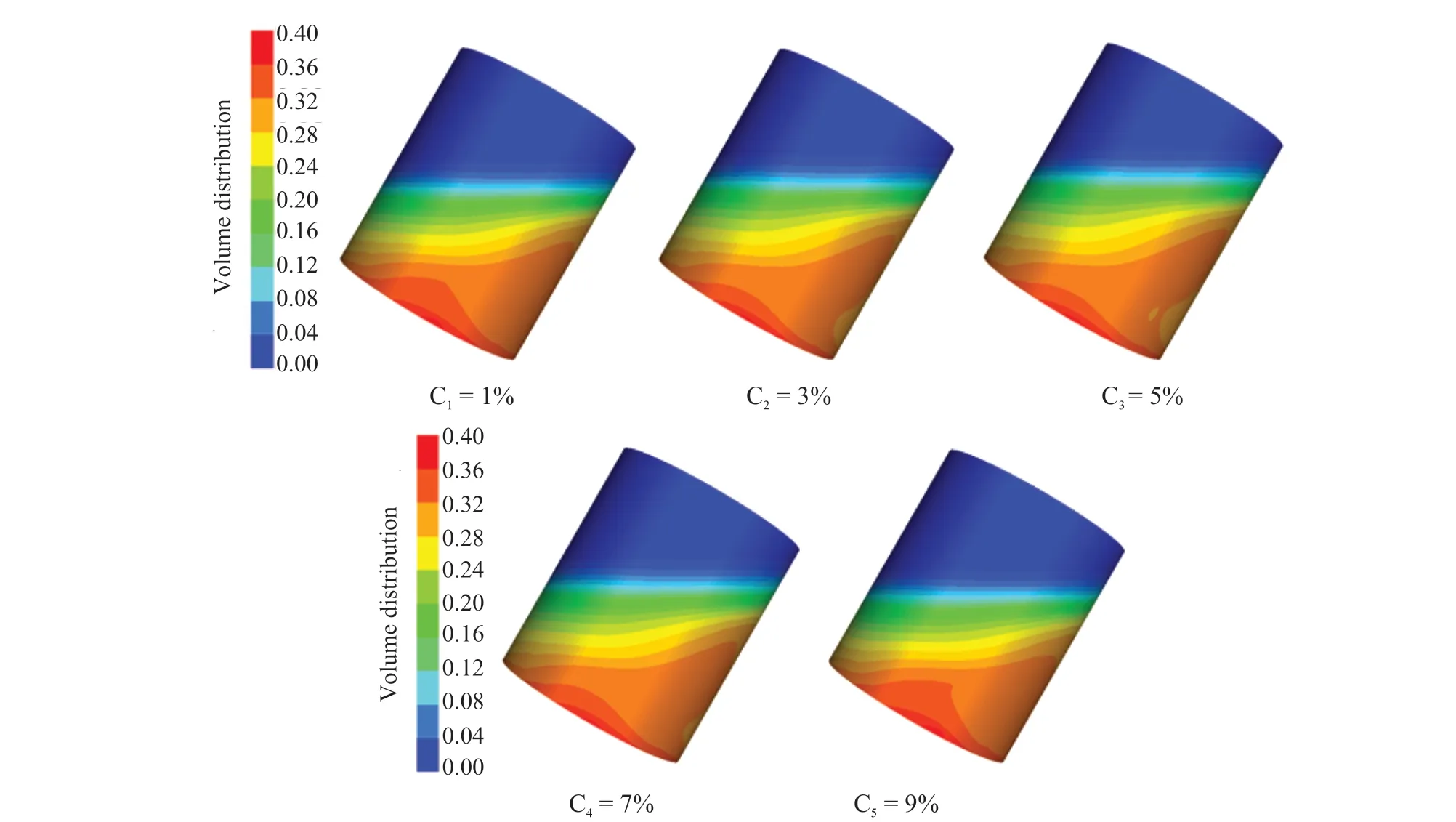

图4 造粒过程颗粒体积分布剖视云图Fig.4 Cloud chart of particle volume distribution in granulation process

基于造粒过程颗粒体积分布情况,分别取膨润土含量1%、3%、5%、7%、9%,分析造粒室内颗粒体积分布情况,具体祥见图4造粒过程颗粒体积分布剖视云图。从造粒过程颗粒体积分布剖视云图可知,当膨润土含量为1%时,造粒过程中造粒室底部存在较多堆积现象,颗粒在造粒室形成的堆积度为0.38,表明造粒颗粒比例较低,造粒效果不佳;当膨润土含量为3%时,造粒室底端存在的堆积现象得以改善,颗粒在造粒室形成的堆积度为0.36,表明造粒颗粒比例增大,造粒效果变好;当膨润土含量为5%时,造粒过程中造粒室底部堆积现象不明显,颗粒在造粒室形成的堆积度为0.33,表明造粒比例较高,造粒效果甚佳;当膨润土含量为7%时,造粒过程中造粒室底部堆积现象增加,颗粒在造粒室形成的堆积度为0.35,表明造粒颗粒比例降低,造粒效果变差;当膨润土含量为9%时,造粒过程中造粒室底部堆积现象严重化,颗粒在造粒室形成的堆积度为0.39,表明造粒颗粒比例低,造粒效果差。仿真结果表明,膨润土含量为5%时,造粒室内颗粒分布较均匀,造粒比例最高,造粒效果最佳,即此时制备的坯料颗粒流动性指数最高。

图5 颗粒体积分布云图Fig.5 Particle volume distribution cloud chart

3.2 坯料颗粒合格率分析

为研究膨润土含量对坯料颗粒级配的影响,分别取膨润土含量1%、3%、5%、7%、9%,分析造粒室内颗粒体积分布情况,具体祥见图5颗粒体积分布云图。当膨润土含量为1%时:从颗粒体积分布云图可知,造粒室底部存在较多堆积现象,且坯料颗粒分散性较差;当膨润土含量为3%时:从颗粒体积分布云图可知,较膨润土含量为1%时造粒室底部堆积颗粒明显变少,且坯料颗粒分散性更好;当膨润土含量为5%时:从颗粒体积分布云图可知,造粒室底部存在的堆积现象较膨润土含量为1%、3%时有所变化,造粒室底部存在的堆积现象不明显,坯料颗粒分散性较好;当膨润土含量为7%时:从颗粒体积分布云图可知,造粒过程中造粒室底部堆积现象增加,颗粒分散性变差;当膨润土含量为9%时:从颗粒体积分布云图可知,造粒过程中造粒室底部堆积现象严重化,颗粒分散性较差。仿真结果表明,膨润土含量在5%时,造粒室内颗粒分布较均匀,即此时造粒效果最佳。

4 结 论

⑴由实验结果分析可知:当膨润土含量分别为1%、3%、5%、7%、9%时,坯料颗粒流动性的流动性指数依次为58.0、69.0、91.0、67.5、58.0,坯料颗粒合格率依次为82.1%、82.7%、85.9%、77.6%、20.9%,平均颗粒球形度依次为0.24、0.42、0.71、0.70、0.70,且当膨润土含量为5%时,坯料颗粒流动性、坯料颗粒合格率、颗粒球形度最佳。同时数值模拟表明:当膨润土含量分别为1%、3%、5%、7%、9%时,在造粒室形成的堆积度依次为0.38、0.36、0.33、0.35、0.39,且当膨润土含量为5%时,坯料颗粒分散性最好,说明实验结果与数值模拟基本吻合,验证了实验的可靠性,表明当膨润土含量为原料的5%时,坯料颗粒流动性、坯料颗粒合格率、颗粒球形度最优。

⑵实验结果与数值模拟充分说明,膨润土含量为原料的5%时,坯料颗粒流动性、坯料颗粒合格率、颗粒球形度最优。该优化操作参数能在一定程度上改善干法造粒制粉技术坯料颗粒的流动性,增加陶瓷墙外砖干法造粒坯料颗粒的合格率,提高陶瓷墙外砖干法造粒坯料颗粒的质量,对干法造粒制粉技术进一步在建筑陶瓷行业推广提供可靠的试验依据。