高压压气机转子叶片加工燕尾榫头定位装置设计∗∗

2019-03-06陈本锋李灿军

陈本锋 李灿军

(①成都工贸职业技术学院,四川成都611731;②成都恒信创智科技有限公司,四川成都611100)

高压压气机转子叶片俗称动叶,是压气机的核心零件之一,在工作状态下受气动力和离心力的综合作用而容易产生变形[1]。动叶由叶身、缘板和榫头组成(如图1所示),叶身为窄长薄壁型且具有复杂的空间曲面,榫头有轴向燕尾型、环形燕尾型、圆弧形燕尾型等多种结构。轴向燕尾榫头通常用于高压压气机前几级转子中,它承受载荷的榫头面积大,能承受交大的离心载荷。整体式叶片的榫头与叶身型面有一定的相对扭转和偏移,与轮盘通过榫槽相连接,主要使发动机流入的空气增加动能,进而提高航空发动机的热力循环效率和有效推力。所以他们都是在高转速下工作,惯性负荷很大,叶片根部承受的交变负荷极大,应力变化复杂,平衡性要求高。

在转子叶片的加工中,需要分别加工叶身、缘板、榫头三部分。在现有实际应用中,多见针对叶身的定位装置,夹紧榫头来加工叶身的装置并不常见。目前,高压压气机叶片的高品质制造主要以多轴机床的数控加工为主,用夹紧装置夹持榫头,再用数控刀具加工叶身,辅以表面处理技术来完成。部分企业自己制作液压类、精密浇注类榫头夹持装置,制造成本高、定位时间长、定位精度有限,导致叶片产品加工周期长、废品率高、生产成本较大。市场上还没有开发出解决这一工艺难题的有效技术。高压压气机转子叶片燕尾榫头定位装置克服了上述定位夹具的诸多缺点,操作便捷,定位准确,实现了压气机转子叶身的高效、高精度加工,已经在小范围内成功实践。

1 设计原理

轴向燕尾榫头难于稳定装夹,叶片加工过程技术含量高。以前由于技术条件的限制,比较少的采用燕尾圆弧榫头。现在,数控加工技术突飞猛进,加工转子叶片时对榫头夹具的要求就特别高。加工叶身的关键是对叶片榫头进行精准定位,榫头的作用是将工作叶片连接到盘缘上,并将叶身所受的离心力均匀向盘缘传递。故榫头的材质为不锈钢或钛合金,本身有足够的硬度和强度,外轮廓结构较复杂,一般的定位装置很难凑效,需要实施多面接触夹紧。且加工叶片通常在五轴加工中心上进行,设计定位装置时,既要考虑装置与榫头的精准定位,又要兼顾装置与工作台的精确固定。

叶身的数控加工,顺序在叶片的精密锻造之后,加工余量小,精度要求高。定位装置与燕尾型榫头的刚性夹紧,既要严丝合缝,又要避免接触受损。设计定位装置时,为保证加工对夹紧装置的高性能、高可靠性要求,尽量选用合适的材质,采用自动定位找正,避免榫头因为装置的夹紧产生过大的装夹应力。加工过程中,为了保证叶片不会过早出现疲劳裂纹,叶身表面振动应力最大区域的抛光和喷丸效果要好[2]。

2 技术参数及总体结构

2.1 主要技术参数

高压压气机转子一般为精密锻造件,再采用数控铣削去除余量。以航空发动机转子某叶片为例,成品叶片的榫头尺寸约为80 mm×30 mm×40 mm,其中,高压转子1~3级的叶片榫头为典型的燕尾型榫齿结构。零件材料为钛合金 TA11,硬度为HB(d)=3.2~3.7,叶身最大高度约100 mm,榫头最大长度为约45 mm,宽度约25 mm。叶身前后缘6 mm,内轮廓度0.08 mm,其余型面轮廓度0.12 mm。燕尾型榫齿工作面轮廓公差0.007 mm,要求精度高,加工难度大。通过对叶片及燕尾型榫头的尺寸进行测算,结合五轴加工中心工作台的空间位置,确定该高压压气机转子叶片燕尾榫头定位装置的主要技术参数如表1所示。

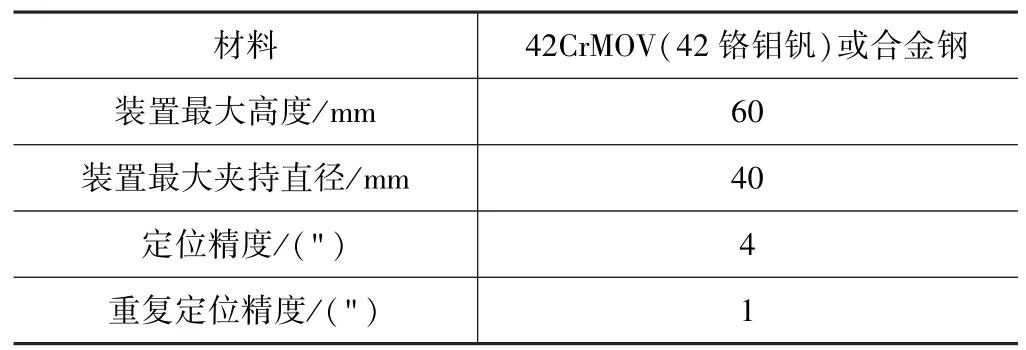

表1 技术参数及性能指标

2.2 总体结构及组成

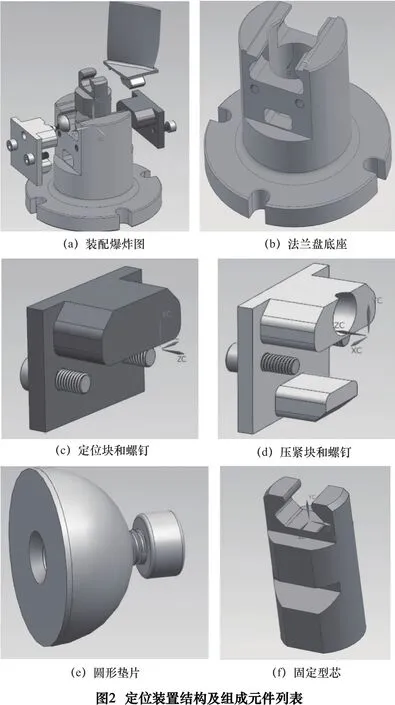

本定位装置采用箱式结构,一共设计了6种10个元件,如图2所示,包括法兰盘底座、固定型芯、定位块、压紧块、紧定螺钉(5个)和圆垫片。

2.3 各组件作用

法兰盘底座为承力件,连接机床和叶片;固定型芯为拉紧叶片缘板固定在法兰盘底座上;定位块确定榫头在回转半径的位置;压紧块和圆形垫片一起将榫头压紧在底座上;圆形垫片自动调节压紧面与榫头侧面平行。

3 技术特点及实施路径

3.1 技术特点

(1)定位精度高。定位装置采用了叶片缘板底面、侧面和榫头侧面定位的方式,定位精度高。

(2)夹紧精度高。由于装置的制造和装配精度较高,夹具的材料硬度不高于被加工工件的硬度,装夹时不容易损伤工件。

(3)装夹效率高。采用专用夹具对叶片燕尾型榫头进行装夹,可适应多种规格的榫头,安全省力,节约装夹和取件的时间,提高了生产效率。

3.2 夹紧原理

从定位装置的设计原理可知,夹紧一个刚件需要限制其6个自由度。包括沿3个互相垂直的坐标轴作直线运动的移动低副自由度,以及绕这3个坐标轴的自由转动的转动高副自由度。法兰盘底座、固定型芯和定位块完全限制了转动自由度、水平自由度、垂直自由度,工件在加工过程中实现了完全定位。从夹紧工件的受力分析可知,工件的夹紧力设计重点在于确定固定型芯与定位块的结构及尺寸。要想将工件固定在夹紧装置上,需要向左、向右和向下3个方向的力分别限制叶片榫头垂直方向及水平方向的位移。为保证叶身定位准确,垂直分力应大于水平分力。尽量避免应力集中,保证榫头不在叶身受损前发生断裂。

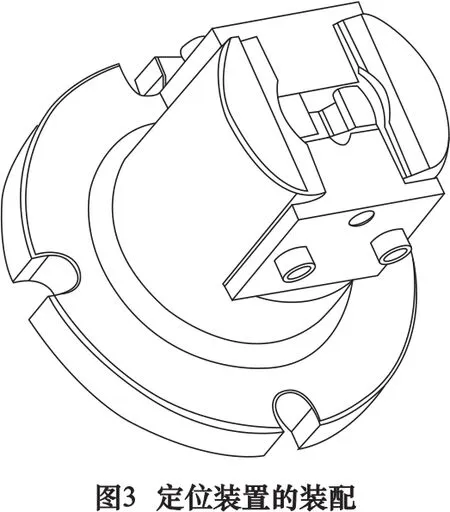

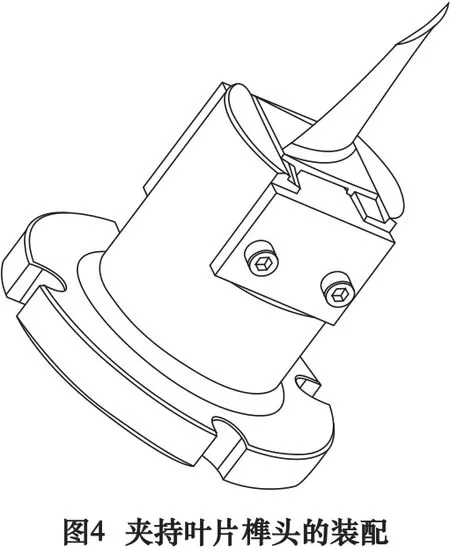

现结合实施例对本定位装置作的夹紧做进一步描述。定位装置的装配如图3所示,夹持叶片榫头的装配如图4所示。

如图3所示,下端法兰盘底座为本实施例与机床工作台之间的连接件,法兰盘底座的底板上有孔,可以用螺栓把法兰盘底座固定在加工中心工作台上。法兰盘上部有内腔、凸台、螺纹孔和避空槽,内腔用来盛放固定型芯,凸台用来与定位块和压紧块配合使用,法兰盘上部分布的5个螺纹孔用来固定和定位夹具之间的零件。固定型芯放置在法兰盘的座腔内,刚好盛放和支撑叶片榫头。型芯的凹槽与叶片榫头的外形一致,叶片榫头的头部和两侧面与型芯的凹槽接触,叶片缘板由法兰盘支撑。

如图4所示,由于该叶片的叶身较长、厚度又薄,叶身向上呈自由状态,固定型芯的凹槽面结构与叶片榫头的轮廓形状一致。将待加工的叶片放置在固定型芯准确的位置后,使用定位块对叶片榫头进行定位,防止榫头的侧向位移,使用压紧块将榫头固定好,不发生窜动。定位块位于所述法兰盘头部的一端凸台,压紧块位于所述法兰盘头部的另一端凸台。定位块、压紧块与法兰盘、固定型芯形成紧密的配合,四者之间通过紧定螺钉进行固定。定位螺钉和圆垫圈在装置内部,其作用是通过法兰盘上的螺纹孔,调整叶片榫头与定位块和压紧块之间的间隙,使夹具夹紧工件。

3.3 定位精度分析

从定位装置的设计原理可知,加工叶身和缘板上表面时由整个缘板承受切削力,缘板刚性好,承载能力强有利于高效率加工。本装置属于精密夹具,制造精度高,可以通过三坐标等精密检测来补偿本装置制造误差。所以主要误差来自于榫头和缘板轮廓误差,常见设计要求一般榫头和缘板的轮廓度为0.02 mm,所以叶片安装在本定位装置上沿叶片竖直轴有0.02 mm移动量。对叶片轮廓来说,通常叶片弯曲程度不大于20°,最大误差为0.02×sin20°=0.006 8 mm。对缘板上表面来讲,由于缘板上下面平行,最大误差为0.02 mm。

4 结语

高速化、高精度、高效率是数控技术的发展趋势。随着自动化加工技术的快速发展,精锻叶片机械加工精密定位及装夹技术研制已经成为航空制造领域的当务之急。本夹具设计技术所要解决的技术问题是,针对以上现有技术的缺点,开发了一种高压压气机转子叶片燕尾榫头用机械式定位夹具,主要用在对叶片进行精铣加工(余量0.5~1 mm)。该夹具的夹槽内腔形状与榫头的外形一致,能很好地稳定榫头。该夹具结构简单,制造成本约为1万元,比起叶片的加工成本,算是比较经济的。采用这种夹具加工叶片不仅能缩短加工周期,还能保证加工时曲面定位的精确性和稳定性,可适应多种尺寸规格的榫头,提高产品质量和工作效率。通过对该高压压气机转子叶片燕尾榫头定位装置的几何参数和力学结构进行全面的计算分析,证明该夹具设计方案是可行的[3]。本方案已应用于实际生产,并取得了较好的效果,对同类产品加工企业和操作人员有一定的借鉴作用。