含热熔孔洞缺陷的埋地聚乙烯管道应力分析及寿命预测*

2019-03-05陈星宇许卫荣陈本瑶凌张伟

陈星宇,许卫荣,王 强,陈本瑶,凌张伟

(1.中国计量大学 质量与安全工程学院,浙江 杭州310018;2.湖州市特种设备检测研究院,浙江 湖州 313000;3.浙江省特种设备检验研究院,浙江 杭州 310020;4.浙江省特种设备安全检测技术研究重点实验室,浙江 杭州 310020)

0 引言

近30年来,聚乙烯(polyethylene,PE)管道因其良好的环保性、抗冲击性、防腐蚀性、易于加工等特点,应用发展十分迅速,已大量应用于天然气工程中,并有逐渐代替钢管的趋势。在整个管道系统中,管道的连接处是管道最脆弱的环节,大量的研究表明,管道的焊接接头是最容易发生失效的部分,而连接聚乙烯管道的主要方式是热熔焊接。当今,我国大量的燃气聚乙烯管道已运行20~30 a,在土壤压力、交通载荷等多种复杂载荷的长期作用下,热熔焊接易导致穿孔、裂纹等缺陷,这些缺陷可能会不断放大并最终引起事故。

聚乙烯管道的失效主要有韧性失效、脆性失效、焊接接头失效和缺陷引起的失效[1]。目前,对于聚乙烯管道,国内外学者开展了大量的研究,朱志彬等[2]分析了含球形缺陷的聚乙烯管道应力情况,研究了缺陷对聚乙烯管道力学性能的影响;李明阳等[3]利用有限元法分析了埋地状态下聚乙烯管道的应力情况,研究了土壤高度、交通载荷对聚乙烯管道的影响;郑津洋等[4]对地面占压载荷作用下的聚乙烯管道进行了数值模拟,研究了地面占压下聚乙烯管道力学性能的变化情况;王金凤[5]研究了受温度影响下的含缺陷聚乙烯管道的力学性能;徐成等[6]研究了预测聚乙烯管道韧性破坏寿命的方法,提出了预测聚乙烯使用寿命的方法;陈丽静等[7]使用Matlab软件对聚乙烯韧性破坏过程进行了分析计算,得到了计算聚乙烯管道使用寿命的方法。

目前,对于聚乙烯管道的仿真研究较少,相关实验和计算也比较缺乏,特别是针对聚乙烯管道热熔缺陷。对含热熔缺陷的聚乙烯管道进行应力分析和寿命预测研究,有助于有效地提升聚乙烯管道安全性能,指导聚乙烯管道的检测。因此,本文利用有限元法建立了含热熔孔洞缺陷的埋地聚乙烯燃气管道模型,使用Ansys软件,对不同管道内压下含缺陷的埋地聚乙烯管道进行了应力分析,结合相关力学模型,对含热熔孔洞缺陷的埋地聚乙烯管道的预期寿命进行了计算,得到了含不同大小热熔孔洞缺陷的聚乙烯管道预期寿命。

1 有限元模型

聚乙烯材料的应力-应变关系是1种非线性关系,但是当时间足够长时,每一小段的时间内,材料的应力-应变关系可以近似看作是线性[8]。使用Prony级数表示的弹性模量E表示为[9]:

(1)

式中:t为时间,h。由式(1)可得t=0时瞬态弹性模量E0=631.43 MPa;取泊松比为0.45;密度为951 kg/m3;屈服应力σy=15.4 MPa[3]。

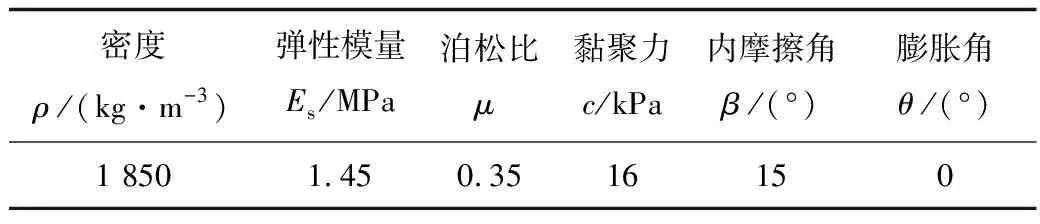

土壤选择D-P模型[10-11],模型具体参数如表1所示。

表1 土壤D-P模型参数Table 1 Soil D-P model parameters

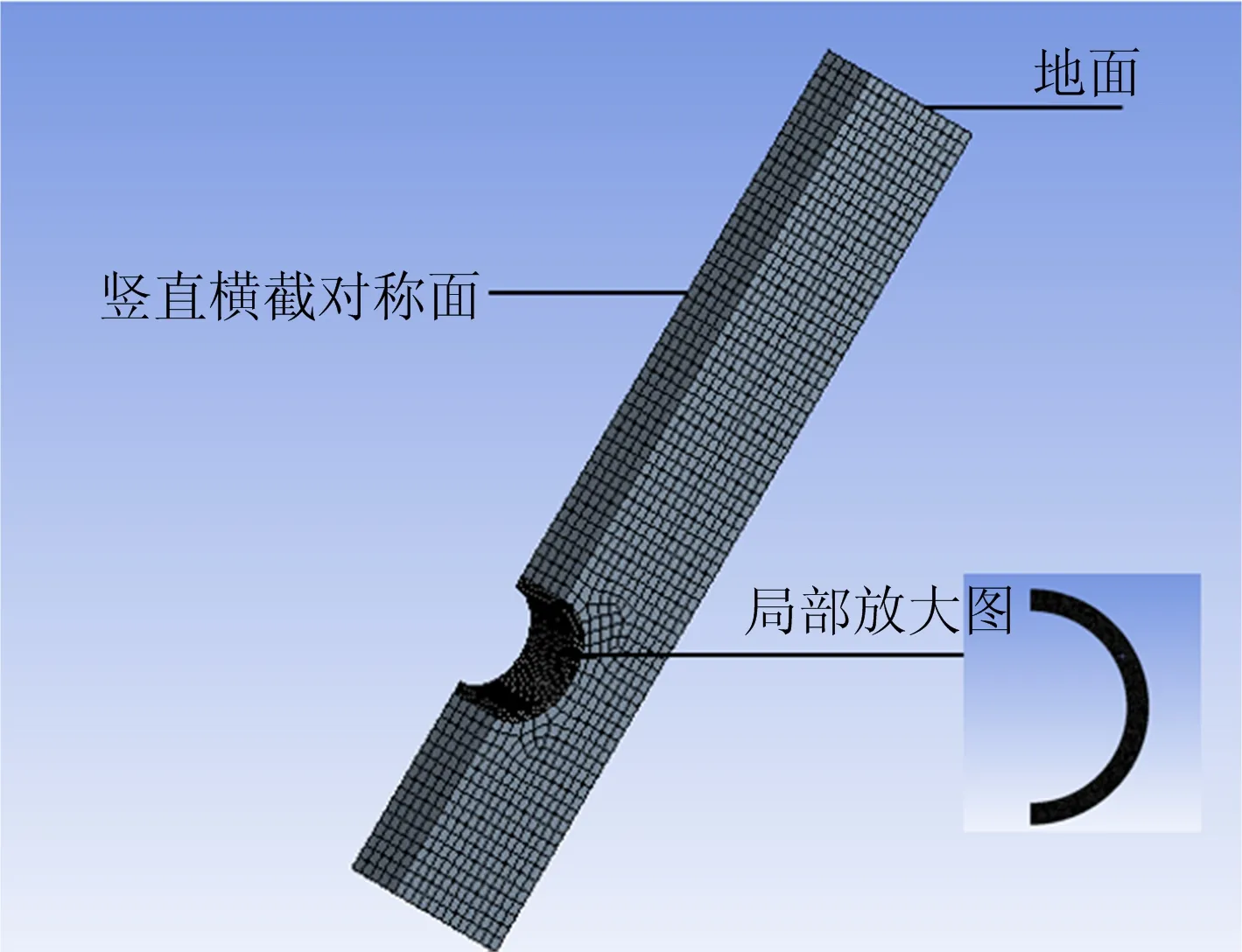

考虑到管道和土体形状,为节省计算时间,选取管道水平横截面积对称的1/2的长方体管土模型进行分析,管道顶部距地面0.9 m,左右宽0.5 m,前后长0.1 m,管道几何模型如图1所示,有限元网格模型如图2所示。

图1 埋地聚乙烯管道示意Fig.1 Buried polyethylene pipe schematic

图2 埋地聚乙烯管道网格模型Fig.2 Buried polyethylene pipe model

有限元设置按以下2步进行:

1)定义模型的初始位移条件,右侧限制X,Y方向位移,底部限制Y,Z方向位移,对称约束施加在对称面上;

2)对全部模型施加重力载荷,在聚乙烯管道内部施加内压,在地面施加地面动载荷。

本文采用Boussinesq理论[12]计算地面动载荷,计算公式如式(2)所示:

(2)

式中:P为地面动载荷,MPa;W为地面载荷,N;Z为地面到管道顶部的直线距离,mm;X,Y分别为地面到管道顶部的水平距离和垂直距离,mm;S为冲击系数。

假设地面载荷W=59 kN,作用在管道的正上方,Z=(x2+y2+z2)1/2=900 mm,冲击系数值取1.1。由式(2)计算得出地面动载荷P=0.035 MPa。

2 有限元分析结果和讨论

埋地聚乙烯管道内压设置为0.4 MPa,热熔孔洞缺陷的直径为2 mm,深度为4 mm,管道的应力云图如图3(a)所示,位移云图如图3(b)所示。

图3 管道应力云图和位移云图Fig.3 Stress cloud map and displacement cloud map

由图3可知,管道的最大应力集中在管道内侧,且集中在管道的垂直方向,最大Mises应力为6.939 MPa,土体受力小于0.641 0 MPa,最大位移集中在管道的水平方向,最大位移为0.574 5 mm,集中在管道的水平方向。

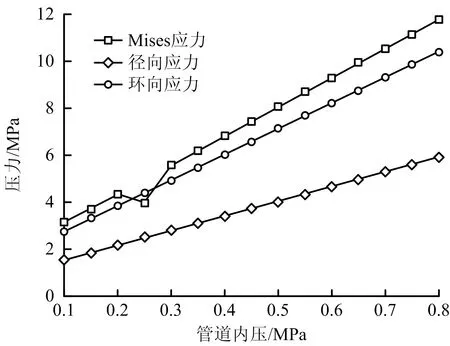

通过改变管道的内压,可以得到含热熔孔洞缺陷的管道在内压0.1~0.8 MPa区间变化时管道承受的最大Mises应力、径向应力、环向应力的变化曲线,如图4所示。

图4 管道内压与含热熔孔洞缺陷管道最大应力的关系Fig.4 Relationship between internal pressure of pipeline and maximum stress of pipeline containing defects

通过对管道内压-应力关系数据分析可以得知:下方含有热熔孔洞缺陷的管道,内压-最大Mises应力直径呈近似线性关系;下方含有缺陷的管道,内压每增大0.1 MPa,管道最大Mises应力增大1.25 MPa;当管道内压达到0.8 MPa时,下方有缺陷的管道最大Mises应力为11.76 MPa;当管道的内压达到0.5 MPa时,管道的最大Mises应力已经远超过PE80材料的SDR11系列聚乙烯管道的设计应力,不能满足标准要求[13],达不到50 a的预期使用寿命。

3 热熔孔洞缺陷对聚乙烯管道寿命的影响

由于聚乙烯材料粘弹性的特点,在恒定内压的影响下,随着服役时间的增加,弹性模量不断减少,管道的尺寸也发生改变,当聚乙烯管道的环向应力超过屈服应力时,即发生失效。对于塑料管材寿命的预测一般采用ISO 9080中的公式[14]:

(3)

式中:t为时间,h;T为温度,K;σ为环向应力,MPa;c1,c2,c3,c4为与聚乙烯相关的参数,无量纲。

应对于聚乙烯材料非线性粘弹性的特点,本文采用Suleiman[15]提出的双曲线本构模型来进行分析,如式(4)所示:

(4)

在聚乙烯管道的服役过程中,应变率会随着时间的增长而不断减少,但为提高计算效率,可以认为在一定时间内应变率不发生变化,因此取1 h为单位,假设1 h内聚乙烯管道的应变率恒定。

(5)

(6)

将应力分析的结果代入式(4)、式(5)和式(6),即可计算出每一时间段内的最大应力,当聚乙烯管道的最大环向应力超过聚乙烯管道材料的屈服应力σy时,即认定聚乙烯管道失效,这个时间段即为聚乙烯管道的寿命,计算过程中应假设加压速度不变、聚乙烯管道变形的横截面积不变。

经计算,含直径为2 mm、深度为4 mm的热熔孔洞缺陷的聚乙烯管道的寿命如表2所示。

表2 含热熔孔洞缺陷的聚乙烯管道寿命Table 2 Polyethylene pipe life with hot melt hole defects

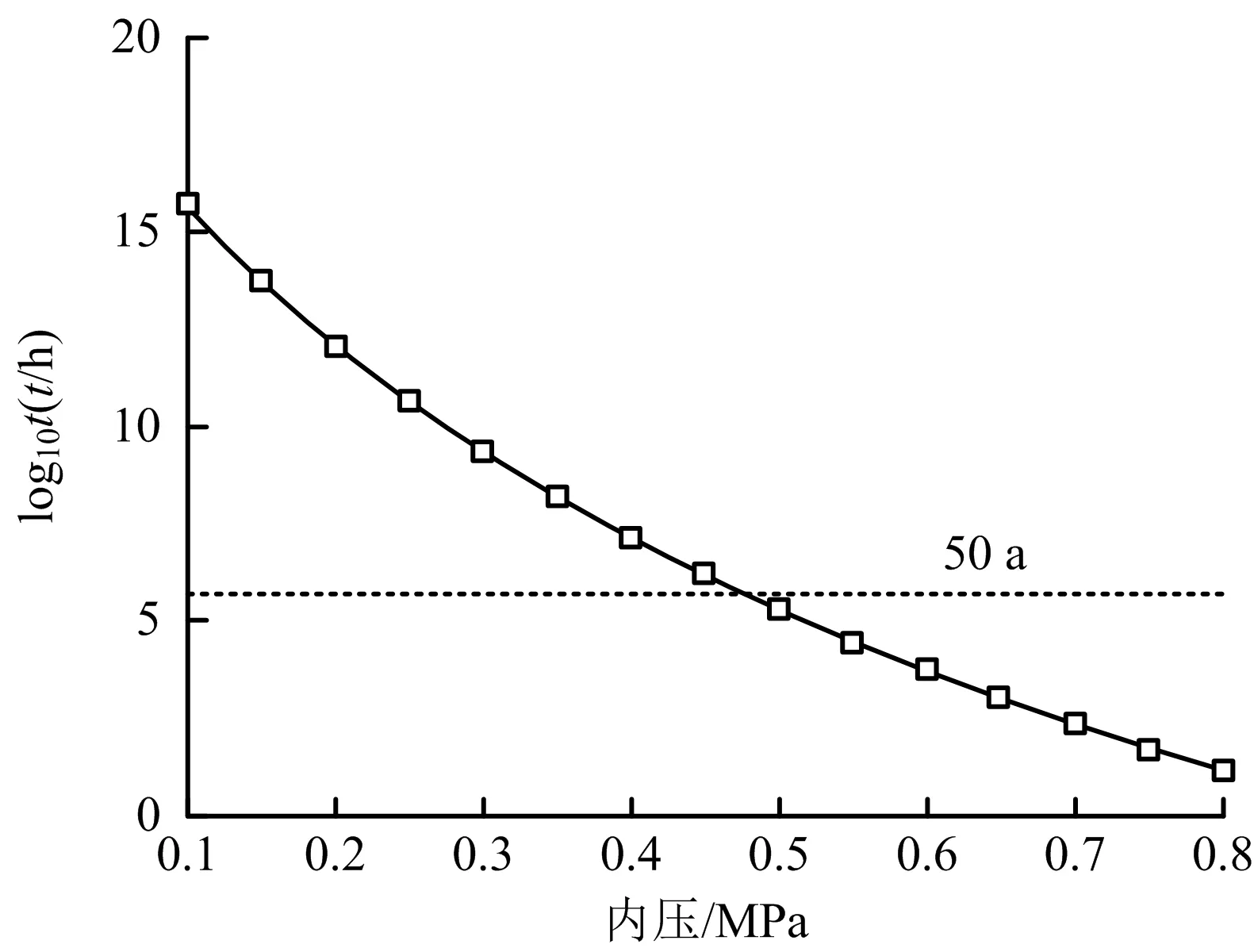

含热熔孔洞缺陷的聚乙烯管道的寿命t和内压关系曲线图如图5所示:

图5 含热熔孔洞缺陷的聚乙烯管道寿命-内压关系Fig.5 Lifetime-internal pressure relationship of polyethylene pipes with hot melt hole defects

对寿命-内压关系图进行拟合可以得到寿命-内压表达式:

log10t=-16.72log10p+0.037 1

(7)

式中:t为管道寿命,h;p为内压,MPa。

分析数据可以发现,含有热熔孔洞缺陷的聚乙烯管道寿命-内压表达式符合ISO 9080中的公式,可以说明计算方法的可靠性。当管道内压为0.5 MPa时,聚乙烯管道的寿命已不足50 a,这说明含有直径为2 mm、深度为4 mm大小的热熔孔洞缺陷的聚乙烯管道在服役过程中不能达到预期使用寿命,这也说明了缺陷对聚乙烯管道的安全性具有显著的负面作用。

通过前文所述的方式,可以对含不同大小的热熔孔洞缺陷的聚乙烯管道进行寿命分析,计算内压在0.5 MPa时的管道寿命,结果如表3所示。从表3可以看出,含有表中缺陷的聚乙烯管道的寿命均未达到聚乙烯管道的设计寿命;随着聚乙烯管道热熔孔洞缺陷的增大,聚乙烯管道的使用寿命也在急剧下降。通过将应力分析和寿命预测相结合的方法可以对不同外界条件下的、不同缺陷的聚乙烯管道进行寿命预测。

表3 内压为0.5 MPa时含不同大小的热熔孔洞缺陷的聚乙烯管预期寿命Table 3 Life expectancy of polyethylene pipes with different sizes of hot melt voids when the internal pressure is 0.5 MPa

4 结论

1)对于埋地状态下的含热熔孔洞缺陷的聚乙烯管道进行应力分析,可以得到不同条件下的聚乙烯管道应力状态;管道的内压和最大应力近似呈线性关系,管道的最大应力随管道内压的增大而增大;当管道内压为0.5 MPa时,管道的最大Mises应力达到7.84 MPa,已远超过标准中的最大应力值;可以根据应力分析的结果认定管道是否能满足相应的使用要求,但无法给出较准确的寿命。

2)可依据应力分析的结果和聚乙烯材料的Suleiman双曲线本构模型,对不同应力条件下的含热熔孔洞缺陷的聚乙烯管道进行寿命预测,得到不同大小缺陷的聚乙烯管道寿命和含缺陷的聚乙烯管道内压-寿命表达式;含有热熔孔洞缺陷的聚乙烯管道寿命随管道内缺陷体积的增大而减小,聚乙烯管道的寿命与内压之间的关系可以使用双对数函数进行描述。

3)通过以上提出的应力分析和寿命预测相结合的方法,可以对不同外界条件下的、不同缺陷的聚乙烯管道进行寿命预测;这种寿命分析的方法可为聚乙烯管线的设计、施工和管道的检验提供一定的理论依据。